1.本发明涉及一种流量诊断装置,用于诊断由流量传感器测定的流量、由流量控制装置实现的控制流量。

背景技术:

2.在半导体制造工序等中,为了控制流体的流量而使用质量流量控制器,该质量流量控制器是将流量传感器、控制阀、流量控制器集成化的流量控制装置。

3.并且,质量流量控制器由于流道的堵塞之类的老化等原因,有时不能按照设定流量控制流体的流量。因此,需要定期检查质量流量控制器是否能够按照设定流量来控制流量。

4.因此,在以往的流体供给系统中,有时组装有用于诊断质量流量控制器等的流量的结构。例如在专利文献1中示出了利用动态恒容法(压力上升率(ror)法)诊断质量流量控制器的流量的流量诊断装置。

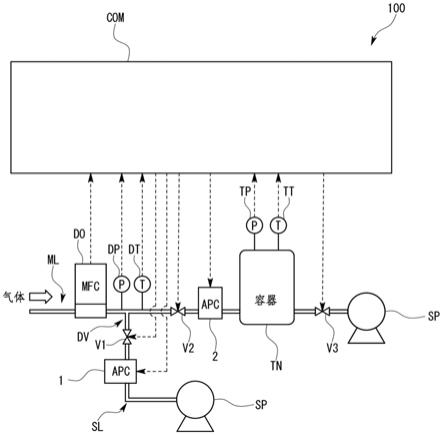

5.此外,作为与动态恒容法相比能够进行高精度的诊断且也在nist中采用的静态方式,还具有被称为pvtt法的流量诊断方法。图13表示用于实施pvtt法所采用的流量诊断装置。

6.即,该流量诊断装置100包括:主线路ml,连接在作为诊断对象do的质量流量控制器与具有预定容积的容器tn之间;以及分支线路sl,在主线路ml中从诊断对象do与容器tn之间分支。在主线路ml和分支线路sl的下游端分别连接有作为吸引源的真空泵sp。此外,设置有设在主线路ml上和分支线路sl上的多个开闭阀v1、v2、v3。此外,在分支线路sl上设置有作为压力控制机构1的apc。利用设置在该分支线路sl上的apc,在流体流过分支线路sl时,作为从诊断对象do到各开闭阀v1、v2的空间的死区容积dv的压力保持为恒定。

7.pvtt法的步骤如下。首先,在容器tn内的压力例如成为大致真空之后,如图13的(a)所示,实施使流体流过分支线路sl而使流体不流入容器tn的准备模式。如图14的压力的随时间变化的坐标图所示,准备模式持续到死区容积dv内的压力稳定在预定的容许范围内为止。

8.在死区容积dv内的压力稳定之后,如图13的(b)所示,切换各开闭阀v1、v2的开闭状态,实施使流体流入容器tn内的流入模式。在刚开始流入模式之后,由于容器tn内的压力接近真空,所以流体急剧地流入容器tn内。因此,如图14的坐标图所示,死区容积dv内的压力急剧下降到容器内压力附近。并且,流入模式持续到死区容积dv内的压力和温度返回到流入模式开始时的初始压力和温度为止,此后关闭主线路ml上的容器tn前的开闭阀v2而结束。为了算出基准流量而测定该流入模式开始到结束的经过时间δt。

9.最后,如图14所示,实施从流体停止流入容器tn到容器tn内的压力稳定为止待机预定时间的停止模式。测定最终稳定的容器tn内的压力与流入模式开始时的初始压力的压差δp。

10.基于测定的经过时间δt和压差δp、以及气体的状态方程式来算出基准流量,通

过对该基准流量与由质量流量控制器测定的流量进行比较来诊断质量流量控制器。

11.与ror法相比,按照上述步骤由pvtt法算出的基准流量因压力变动、温度变动等的影响小而能够高精度地算出,能够实现更准确的诊断。

12.但是,在以往的pvtt法中,如图14的坐标图所示,必须长时间持续流入模式,直到从死区容积dv内的压力大幅度下降的状态返回到原来状态。这是因为必须使容器tn内的压力缓慢上升,以使死区容积dv内的压力和温度返回到准备模式的状态。因此,与ror法相比,诊断整体所需的时间变得非常长。

13.此外,由于必须使流体持续地流入容器tn内,直到死区容积dv内的压力返回到原来的状态,所以容器tn的容积需要为一定程度以上的大小。其结果,与ror法相比,实施pvtt法所需的流体的量也变大。此外,由于设备的占用空间的制约等,容器tn的大小也存在上限,因此也难以使大流量流过质量流量控制器来进行诊断。

14.专利文献1:日本特开平11

‑

87318号公报

技术实现要素:

15.本发明是鉴于上述问题而完成的,其目的在于提供一种流量诊断装置,即使是pvtt法,与以往相比也能够缩短流量诊断所需的时间,并且也能够实现容器的小型化、大流量下的诊断。

16.即,本发明的流量诊断装置包括:主线路,在上游侧设置有作为流量传感器或流量控制装置的诊断对象,在下游侧设置有具有预定容量的容器;分支线路,在所述主线路中从所述容器的上游侧分支;第一开闭阀,设置在所述分支线路上;第二开闭阀,在所述主线路上设置在所述分支线路的分支点与所述容器之间;死区容积,是在所述主线路和所述分支线路中将所述诊断对象规定为上游端、将所述第一开闭阀和所述第二开闭阀规定为下游端的容积;第一压力控制机构,在打开所述第一开闭阀且关闭所述第二开闭阀而使流体不流入所述容器的准备模式中,控制流过所述分支线路的流体,以将所述死区容积内的流体的压力保持为第一设定压力;第二压力控制机构,在实施了所述准备模式之后,在关闭第一开闭阀且打开所述第二开闭阀而使流体流入所述容器的流入模式中,控制流过所述主线路的流体,以将所述死区容积内的流体的压力保持为第二设定压力;以及基准流量算出部,基于从所述流入模式开始到所述第二开闭阀关闭而所述流入模式结束为止的期间流入所述容器的流体所引起的压力变化,算出作为流入所述容器的流体的流量的基准流量。

17.此外,本发明的流量诊断方法使用流量诊断装置,所述流量诊断装置包括:主线路,在上游侧设置有作为流量传感器或流量控制装置的诊断对象,在下游侧设置有具有预定容量的容器;分支线路,在所述主线路中从所述容器的上游侧分支;第一开闭阀,设置在所述分支线路上;第二开闭阀,在所述主线路上设置在所述分支线路的分支点与所述容器之间;以及死区容积,是在所述主线路和所述分支线路中将所述诊断对象规定为上游端、将所述第一开闭阀和所述第二开闭阀规定为下游端的容积,其中,所述流量诊断方法包括:在打开所述第一开闭阀且关闭所述第二开闭阀而使流体不流入所述容器的准备模式中,控制流过所述分支线路的流体,以将所述死区容积内的流体的压力保持为第一设定压力;在实施了所述准备模式之后,在关闭第一开闭阀且打开所述第二开闭阀而使流体流入所述容器的流入模式中,控制流过所述主线路的流体,以将所述死区容积内的流体的压力保持为第

二设定压力;以及基于所述流入模式开始到所述第二开闭阀关闭而所述流入模式结束为止的期间流入所述容器的流体所引起的压力变化,算出作为流入所述容器的流体的流量的基准流量。

18.如果以这种方式实施pvtt法,则从所述流入模式开始时起所述第二压力控制机构以将所述死区容积内的压力保持为第二设定压力的方式进行动作,因此能够使所述流入模式开始时的所述死区容积的压力下降幅度比以往小。因此,与以往相比能够大幅度缩短所述死区容积内的压力返回到所述流入模式开始时的初始压力所需的时间。因此,与以往相比能够缩短基于pvtt法的流量诊断所需的时间。

19.此外,由于实施所述流入模式在短时间内使所述死区容积内的压力和温度例如返回到与所述准备模式相同的状态,所以能够将所述容器内的压力上升量设定为任意的值。因此,与以往相比能够抑制所述容器内的压力上升量,能够减少所需的流体的量。其结果,能够实现所述容器的小型化、大流量下的流量诊断。

20.为了在所述容器内的压力和温度稳定的状态下算出基准流量,使压力和温度的变动的影响难以显现于基准流量,所述基准流量算出部可以基于所述流入模式开始到结束的经过时间δt、以及所述流入模式开始的时点的初始压力与从所述流入模式结束起经过预定时间后的稳定后压力的压差δp,来算出基准流量。

21.作为所述第一压力控制机构的具体结构示例,可以列举所述第一压力控制机构包括:第一压力传感器,在所述分支线路上设置于比所述第一开闭阀更靠下游侧,或者设置于所述死区容积;第一控制阀,设置在所述分支线路上;以及第一压力控制器,基于所述第一设定压力与由所述第一压力传感器测定的第一测定压力的偏差,控制所述第一控制阀。

22.作为所述第二压力控制机构的具体结构示例,可以列举所述第二压力控制机构包括:第二压力传感器,在所述主线路上设置于比所述第二开闭阀更靠下游侧,或者设置于所述死区容积;第二控制阀,设置在所述分支线路上;以及第二压力控制器,基于所述第二设定压力与由所述第二压力传感器测定的第二测定压力的偏差,控制所述第二控制阀。

23.为了能够使所述第一压力控制机构和所述第二压力控制机构中使用的压力传感器通用化而减少部件个数,并且实现所需的压力控制,所述第一压力传感器和所述第二压力传感器可以是设置于所述死区容积的同一压力传感器。

24.为了在所述流入模式的结束时点再现所述准备模式中达成的所述死区容积内的压力和温度,所述第二设定压力可以是在所述流入模式开始的时点由所述第二压力传感器测定的初始压力。

25.为了修正流入所述容器内的流体的绝热压缩产生的影响,进而得到高精度的基准流量,所述基准流量算出部可以基于所述流入模式中的最大压力或该最大压力附近的压力、以及所述稳定后压力,对基于所述经过时间δt、所述压差δp和气体的状态方程式算出的修正前流量进行修正,来算出基准流量。

26.例如在检查对象中检查的流量值大的情况下,如果所述第二压力控制机构将所述死区容积的压力持续维持为第二设定压力,则流过所述主线路的流体的流量大,因此有时压力充入所述容器内的速度变得过大。其结果,在所述死区容积的压力变动的期间,所述容器内的压力达到预定压力而所述流入模式有可能结束。于是,在所述流入模式中,所述死区容积的压力稳定这样的前提被破坏,因此发生了原本应封入所述容器内的气体残留在所述

死区容积内、或者应处于所述死区容积内的气体流入容器内的情况。即,如果所述死区容积内的压力变动,则封入所述容器内的气体的量变动,难以测定正确的流量。此外,所述经过时间δt的离散也变大。由于这些情况,由所述基准流量算出部算出的基准流量的精度有可能下降。

27.为了解决上述问题,可以在流过所述主线路的流量为预定值以上的情况下,所述第二压力控制机构构成为在所述流入模式中不进行所述死区容积内的流体的压力控制。按照这种结构,在流过所述主线路的流量为预定值以上的情况下,能够形成与以往的pvtt法相同的状态。其结果,在所述流入模式开始到结束的期间,所述第二压力控制机构的响应性对所述死区容积内的压力施加的影响消失,仅所述第一压力控制机构的响应性可以对所述死区容积内的压力施加影响。因此,即使所述流入模式的持续时间短,也可以使各设备的动作具有余量,容易使所述死区容积内的压力稳定。进而,由于能够相对地减小经过时间δt的离散,所以即使在流量为预定值以上的情况下,也能够精度良好地算出基准流量。此外,在流过所述主线路的流量大的情况下,向所述容器充入预定的压力为止所需的时间也不会那么长,因此例如也能够以与流量小的情况大致同等的时间得到基准流量。

28.作为即使在所述检查对象中检查的流量大的情况下,也能够高精度地算出基准流量的流量诊断装置,可以列举设定为在所述容器内的压力成为预定压力的时点结束所述流入模式,在所述流入模式开始到结束的经过时间为规定时间以下的情况下,所述第二压力控制机构构成为在所述流入模式中不进行所述死区容积内的流体的压力控制。

29.如果基于利用所述第二压力控制机构的压力控制而开始所述流入模式到所述死区容积的压力稳定为所述第二设定压力为止所需的稳定化时间,来设定所述规定时间,则在流过所述主线路的流体的流量小的情况下,与以往相比能够高速地算出基准流量,并且即使在流过所述主线路的流体的流量大的情况下,诊断所需的时间也不会那么长,并且能够高精度地算出基准流量。

30.为了能够通过在现有的流量诊断装置中例如更新程序,从而获得与本发明的流量诊断装置相同的效果,可以使用流量诊断装置用程序,所述流量诊断装置用程序用于流量诊断装置,所述流量诊断装置包括:主线路,在上游侧设置有作为流量传感器或流量控制装置的诊断对象,在下游侧设置有具有预定容量的容器;分支线路,在所述主线路中从所述容器的上游侧分支;第一开闭阀,设置在所述分支线路上;第二开闭阀,在所述主线路上设置在所述分支线路的分支点与所述容器之间;以及死区容积,是在所述主线路和所述分支线路中将所述诊断对象规定为上游端、将所述第一开闭阀和所述第二开闭阀规定为下游端的容积,所述流量诊断装置用程序使计算机发挥作为第一压力控制器、第二压力控制器和基准流量算出部的功能,所述第一压力控制器在打开所述第一开闭阀且关闭所述第二开闭阀而使流体不流入所述容器的准备模式中,控制流过所述分支线路的流体,以将所述死区容积内的流体的压力保持为第一设定压力,所述第二压力控制器在实施了所述准备模式之后,在关闭第一开闭阀且打开所述第二开闭阀而使流体流入所述容器的流入模式中,控制流过所述主线路的流体,以将所述死区容积内的流体的压力保持为第二设定压力,所述基准流量算出部基于从所述流入模式开始到所述第二开闭阀关闭而所述流入模式结束为止的期间流入所述容器的流体所引起的压力变化,算出作为流入所述容器的流体的流量的基准流量。

31.另外,流量诊断装置用程序可以电子分发,也可以存储于cd、dvd、闪存器等程序存储介质。

32.此外,作为本发明的流量诊断装置的另一方式,可以列举流量诊断装置包括:主线路,在上游侧设置有作为流量传感器或流量控制装置的诊断对象,在下游侧设置有具有预定容量的容器;分支线路,在所述主线路中从所述容器的上游侧分支;第一开闭阀,设置在所述分支线路上;第二开闭阀,在所述主线路上设置在所述分支线路的分支点与所述容器之间;死区容积,是在所述主线路和所述分支线路中将所述诊断对象规定为上游端、将所述第一开闭阀和所述第二开闭阀规定为下游端的容积;第一压力控制机构,在打开所述第一开闭阀且关闭所述第二开闭阀而使流体不流入所述容器的准备模式中,控制流过所述分支线路的流体,以将所述死区容积内的流体的压力保持为第一设定压力;以及基准流量算出部,在实施了所述准备模式之后,基于从关闭第一开闭阀且打开所述第二开闭阀而使流体流入所述容器的流入模式开始到所述第二开闭阀关闭而所述流入模式结束为止的期间流入所述容器的流体所引起的压力变化、以及所述流入模式开始到结束的经过时间,算出作为流入所述容器的流体的流量的基准流量,所述基准流量算出部构成为基于所述死区容积内的流体的物理量的测定值、或者表示所述第一开闭阀或所述第二开闭阀的实际动作的值,算出所述经过时间。

33.按照这种结构,能够将利用所述第一开闭阀和所述第二开闭阀的切换而使所述死区容积内的流体的压力实际开始变化的时点,准确地确定为所述流入模式的开始时点。因此,作为将所述流入模式中的压力上升幅度δp设定为较小的结果,即使所述经过时间δt变短,也能够较高地保持δt的测定精度,进而能够高精度地算出基准流量。

34.如果所述基准流量算出部基于所述死区容积内的流体的压力的测定值,算出所述经过时间,则能够将现有的压力传感器的输出作为用于决定经过时间δt的触发来使用,可以不附加新的传感器等。

35.作为用于检测所述流入模式的开始时点的具体结构,可以列举所述基准流量算出部构成为将切换所述第一开闭阀和所述第二开闭阀的开闭起所述死区容积内的压力变化了预定值以上的时点判定为所述流入模式的开始时点。

36.如此,本发明的流量诊断装置包括在所述流入模式中进行控制以将所述死区容积的压力保持为恒定的所述第二压力控制机构,因此不会产生所述死区容积内的大幅度的压力下降,能够缩短流入模式开始到结束的时间。因此,即使是pvtt法,也能够缩短流量诊断所需的时间,并且也能够降低流量诊断所需的流体的量。

附图说明

37.图1是表示本发明第一实施方式的流量诊断装置的结构的示意图。

38.图2是表示第一实施方式的apc的详情的示意图。

39.图3是表示第一实施方式的控制运算机构的结构的示意性框图。

40.图4是表示第一实施方式的准备模式和流入模式的流体的流动的示意图。

41.图5是表示第一实施方式的流量诊断动作的流程图。

42.图6是表示以往的流量诊断装置的压力的随时间变化和第一实施方式的流量诊断装置的压力的随时间变化的坐标图。

43.图7是表示本发明第二实施方式的流量诊断装置的示意图。

44.图8是表示诊断的流量值设定为较大并由第二压力控制机构控制死区容积内的压力的情况下的流量诊断装置的压力的随时间变化的坐标图。

45.图9是表示本发明第三实施方式的流量诊断装置的动作和压力的随时间变化的坐标图。

46.图10是表示本发明第四实施方式的控制运算机构的结构的示意性框图。

47.图11是表示第四实施方式的流入模式开始时点的确定方法的散布图。

48.图12是表示算出的基准流量的变动对决定经过时间δt的触发方法的影响的散布图。

49.图13是表示以往的流量诊断装置的结构的示意图。

50.图14是表示以往的流量诊断装置的压力的随时间变化的坐标图。

51.附图标记说明

52.100 流量诊断装置

53.ml 主线路

54.sl 分支线路

55.dv 死区容积

56.v1 第一开闭阀

57.v2 第二开闭阀

58.v3 第三开闭阀

59.1 第一压力控制机构

60.2 第二压力控制机构

61.3 压力设定部

62.4 开闭阀控制器

63.5 测定数据存储部

64.6 基准流量算出部

65.7 诊断部

具体实施方式

66.参照图1至图6,对本发明第一实施方式的流量诊断装置100进行说明。

67.第一实施方式的流量诊断装置100例如组装于半导体生产线等,用于对作为流量控制装置的质量流量控制器诊断流量。另外,本说明书中的流量诊断的概念包含:检测质量流量控制器输出的流量相对于流量诊断装置100输出的基准流量是否正确,或者基于流量诊断装置100输出的基准流量来校正质量流量控制器输出的流量。此外,在第一实施方式中,流过各种气体作为流体。

68.如图1所示,第一实施方式的流量诊断装置100包括如下线路作为流道:主线路ml,连接在作为诊断对象do的质量流量控制器(mfc)与具有预定容积的容器tn之间;以及分支线路sl,在主线路ml中从诊断对象do与容器tn之间分支。该流量诊断装置100基于所谓的pvtt法算出基准流量。即,流量诊断装置100在使流体以预定期间流过分支线路sl而使经过质量流量控制器的流体的压力、温度稳定之后,使流体流入容器tn内。并且,基于容器tn内

的压力变化,算出流入容器tn内的流体的流量作为基准流量。此外,通过对流体流入容器tn内的期间从作为诊断对象do的质量流量控制器输出的测定流量与基准流量进行比较,来诊断质量流量控制器的流量。

69.接着,对流量诊断装置100的硬件结构进行详细说明。

70.在主线路ml和分支线路sl的下游端侧连接有作为真空源的泵sp。泵sp例如可以利用在真空室内抽真空的泵。此外,为了各种流道的切换或变更减压的对象,在主线路ml和分支线路sl设置有多个开闭阀。具体而言,设置有:设置在分支线路sl上的第一开闭阀v1;在主线路ml中设置在分支线路sl的分支点与容器tn之间的第二开闭阀v2;以及在主线路ml中设置在容器tn的下游侧的第三开闭阀v3。

71.此处,在第一实施方式中,死区容积dv定义为在主线路ml和分支线路sl中将作为诊断对象do的质量流量控制器规定为上游端、将第一开闭阀v1和第二开闭阀v2规定为下游端的容积。此外,在第一实施方式中,在死区容积dv设置有用于测定死区容积dv的内部压力的dv压力传感器dp和用于测定死区容积dv的内部温度的dv温度传感器dt。此外,为了测定用于算出基准流量所需的容器tn内的流体的压力和温度,在容器tn设置有容器压力传感器tp和容器温度传感器tt。

72.此外,在分支线路sl中,在第一开闭阀v1的下游侧设置有作为第一压力控制机构1的第一apc(auto pressure controller:自动压力控制器),在主线路ml中,在第二开闭阀v2与容器tn之间设置有作为第二压力控制机构2的第二apc。

73.如图2所示,作为第一压力控制机构1和第二压力控制机构2的各apc包括控制阀11、21、压力传感器12、22和压力控制器13、23,压力控制器13、23对控制阀的开度进行反馈控制,以使由压力传感器12、22测定的测定压力与设定的设定压力的偏差变小,这些设备被集成化在一个箱体内。另外,在以下的说明中,在需要区分第一apc和第二apc各自的控制阀11、21、压力传感器12、22、压力控制器13、23、设定压力的情况下,对属于第一apc的内容赋予“第一”、对属于第二apc的内容赋予“第二”来进行区分。设定于第一apc的第一设定压力和设定于第二apc的第二设定压力虽然也能够分别设定为不同的值,但是在第一实施方式中设定为相同的压力。即,各设定压力在用于流量诊断的动作时设定为在死区容积dv中想要保持的所希望的压力。

74.此外,如图1所示,流量诊断装置100包括负责各设备的控制、各种运算的控制运算机构com。控制运算机构com接受来自用户的输入,以及从质量流量控制器、dv压力传感器dp、容器压力传感器tp、容器温度传感器tt输出的信号,并且输出用于控制各开闭阀、各apc的信号。该控制运算机构com例如由包括cpu、存储器、a/d转换器、d/a转换器、各种输入输出装置等的所谓的计算机来实现其功能,如图3所示,至少发挥作为压力设定部3、开闭阀控制器4、测定数据存储部5、基准流量算出部6、诊断部7的功能。

75.对控制运算机构com的各部分进行详细说明。

76.压力设定部3将设定压力设定于各apc。压力设定部3将用户输入的用户设定值设定为各设定压力的初始值。此外,压力设定部3根据dv压力传感器dp在后述的预定时机测定的死区容积dv内的压力与用户设定值的误差,来变更设定压力。例如,在预定时机测定的死区容积dv内的压力与用户设定值之间存在误差的情况下,压力设定部3将误差量或误差乘以预定倍率所得的值与用户设定值相加,作为设定压力设定于apc。

77.开闭阀控制器4控制各开闭阀v1、v2、v3的开闭状态,至少实现排气模式、准备模式、流入模式、停止模式中的任意一种状态。在第一实施方式中,开闭阀控制器4将dv压力传感器dp、dv温度传感器dt、容器压力传感器tp、容器温度传感器tt的测定值作为触发,依次切换各模式。在排气模式中,第二开闭阀v2关闭且第三开闭阀v3打开,对容器tn内进行真空排气。此外,在准备模式、流入模式、停止模式中,第三开闭阀v3保持关闭的状态。在利用排气模式使容器压力传感器tp的测定压力成为接近大致真空的压力的情况下,开闭阀控制器4结束排气模式并开始接下来的准备模式。

78.在准备模式中,第一开闭阀v1打开且第二开闭阀v2关闭,流体从质量流量控制器向分支线路sl流动。该准备模式维持到经过质量流量控制器的流体的压力和温度稳定为止。在第一实施方式中,基于dv压力传感器dp的测定压力和dv温度传感器dt来判定流体的状态。具体而言,利用作为第一压力控制机构1的第一apc的动作,由dv压力传感器dp测定的压力和由dv温度传感器dt测定的温度分别稳定预定时间以上,能够判断为死区容积dv内的压力和温度稳定的情况下,开闭阀控制器4结束准备模式并开始接下来的流入模式。

79.在流入模式中,第一开闭阀v1关闭且第二开闭阀v2打开,流体从质量流量控制器经由主线路ml流入容器tn内。该流入模式在死区容积dv内的流体的压力和温度大致稳定为流入模式开始时点的值之后,持续到容器tn内的压力上升预定压力为止。具体而言,在利用作为第二压力控制机构2的第二apc的动作,死区容积dv内的压力维持为设定压力且温度也稳定之后,在由容器压力传感器tp测定的容器tn内的压力上升到由用户设定的压力的时点,开闭阀控制器4结束流入模式并开始接下来的停止模式。

80.在停止模式中,第一开闭阀v1和第二开闭阀v2关闭。该状态即使短也持续到容器tn内的压力和温度稳定为止。

81.测定数据存储部5将流量诊断中由容器压力传感器tp和容器温度传感器tt测定的测定值例如以时间序列数据的形式存储。在本实施方式中,至少将流入模式中和停止模式中测定的容器tn内的压力和温度存储于测定数据存储部5。

82.基准流量算出部6基于存储于测定数据存储部5的数据,算出流入模式中流入容器tn内的流体的流量。基于流入模式中在容器tn内产生的压力变化来算出基准流量。更具体而言,基于流入模式开始到结束的经过时间δt、流入模式开始时的初始压力与停止模式中稳定后的容器tn内的压力亦即稳定后压力的压差δp、流入模式中的容器tn内的平均温度t

ave

、以及气体的状态方程式,来算出基准流量。即,基于下式算出基准流量。

83.qs=(δp/δt)*22.4*v/(rt

ave

)

84.其中,qs是基准流量,v是容器tn的容积,r是气体常数。此外,作为系数相乘的22.4是理想气体的摩尔体积l/mol。该系数是根据气体种类而变动数%程度的值,因此也可以使用根据实际流动的气体种类而修正的值。

85.诊断部7对流入模式中由质量流量控制器测定的流量和由基准流量算出部6算出的基准流量进行比较,来诊断质量流量控制器的流量。

86.接着,参照图4的示意图、图5的流程图,说明如此构成的第一实施方式的流量诊断装置100算出基准流量的算出动作。另外,在图5的流程图中,容器tn内的压力和温度的时间序列数据逐次持续存储于测定数据存储部5,不记载为步骤。

87.首先,开闭阀控制器4关闭第二开闭阀v2并打开第三开闭阀v3,开始排气模式(步

骤s1)。其结果,开始容器tn内的减压。接着,开闭阀控制器4判定由容器压力传感器tp测定的压力是否成为大致真空(步骤s2)。

88.在容器tn内的压力成为大致真空的时点,开闭阀控制器4结束排气模式。并且,开闭阀控制器4打开第一开闭阀v1并关闭第二开闭阀v2和第三开闭阀v3,开始准备模式(步骤s3)。其结果,如图4的(a)所示,经过质量流量控制器的流体流过分支线路sl,成为流体未导入容器tn内的状态。接着,如图5所示,开闭阀控制器4判定由dv压力传感器dp测定的压力是否在设定于第一apc的设定压力的附近维持了预定时间以上(步骤s4)。即,在步骤s4中基于dv压力传感器dp的输出,判定死区容积dv内的压力和温度是否稳定。

89.在判定为死区容积dv内的压力和温度稳定的情况下,开闭阀控制器4结束准备模式。并且,开闭阀控制器4关闭第一开闭阀v1并打开第二开闭阀v2,开始流入模式(步骤s5)。其结果,如图4的(b)所示,流体开始流入容器tn内。接着,如图5所示,开闭阀控制器4判定由dv压力传感器dp测定的压力是否稳定在流入模式开始时的压力的附近(步骤s6),进而判定由容器压力传感器tp测定的压力是否到达由用户预先设定的目标压力(步骤s7)。在此,虽然在利用第二apc的动作而从准备模式切换为流入模式时会产生稍许的压力下降,但是在短时间内恢复到流入模式开始时的压力附近。因此,实质上根据步骤s7的判定基准,流入模式会持续。

90.在容器tn内的压力到达目标压力的时点,开闭阀控制器4结束流入模式。并且,开闭阀控制器4关闭第二开闭阀v2并开始停止模式。此外,基准流量算出部6取得在流入模式结束的时点确定的流入模式的经过时间δt(步骤s8)。此外,基准流量算出部6判定由容器压力传感器tp测定的压力的变动幅度为预定值以内的状态是否持续了预定时间以上。即,基准流量算出部6根据容器压力传感器tp的测定压力的变动,判定容器tn内的压力和温度是否稳定(步骤s9)。

91.在容器tn内的压力和温度稳定的情况下,基准流量算出部6将在该时点由容器压力传感器tp测定的压力取得为稳定后压力,并且算出与流入模式开始时的初始压力的压差δp(步骤s10)。此外,基准流量算出部6基于在步骤s8中得到的δt和在步骤s10中得到的δp,算出基准流量(步骤s11)。

92.按照如此构成的第一实施方式的流量诊断装置100,由于在主线路ml设置有作为第二压力控制机构2的第二apc,所以如图6的坐标图所示,即使从准备模式切换为流入模式,也能够防止如以往那样死区容积dv内的压力急剧下降,能够大致恒定地保持为在准备模式中稳定的压力。因此,如果是以往的pvtt法的步骤,则需要花费时间使容器tn内的压力上升,直到死区容积dv内的压力和温度充分稳定,相对于此,在第一实施方式的流量诊断装置100的pvtt法中,几乎不需要等待死区容积dv的压力和温度的稳定。因此,能够在成为用户设定的任意目标压力的时点停止流入模式。例如,如图6的坐标图所示将目标压力设定为较小,与以往相比能够以较低的压力结束流入模式,因此与以往相比能够大幅度缩短流入模式持续的时间。其结果,也能够缩短流量诊断整体所需的时间。

93.此外,由于也可以不将容器tn内的压力升压到那样高的压力,因此与以往相比能够大幅度降低流量诊断所需的流体的量。此外,由于能够在短时间内使死区容积dv内的压力和温度稳定,所以能够增大在流入模式中流入容器tn的流体的流量,还能够实现大流量下的流量诊断。

94.接着,参照图7对第二实施方式的流量诊断装置100进行说明。另外,与在第一实施方式中说明的构件对应的构件赋予相同的附图标记。

95.第二实施方式的流量诊断装置100与第一实施方式相比,第一压力控制机构1和第二压力控制机构2的结构不同。即,各压力控制机构未像apc那样集成化,各设备分别分开设置。

96.具体而言,第一压力控制机构1包括:dv压力传感器dp,设置于死区容积dv,相当于第一压力传感器12;第一控制阀11,设置于分支线路sl;以及第一压力控制器13,基于dv压力传感器dp的测定压力与第一设定压力的偏差,对第一控制阀11的开度进行反馈控制。

97.此外,第二压力控制机构2包括:dv压力传感器dp,相当于第二压力传感器22,被第二压力控制机构2和第一压力控制机构1共用;第二控制阀21,在主线路ml中设置在第二开闭阀v2与容器tn之间;以及第二控制器23,基于dv压力传感器dp的测定压力与第二设定压力的偏差,对第二控制阀22的开度进行反馈控制。

98.即使是这样的第二实施方式的流量诊断装置100,在从流体流过分支线路sl的准备模式切换为流体流入容器tn的流入模式的情况下,也能够利用第二压力控制机构2,来防止产生死区容积dv内的大幅度的压力下降。因此,能够缩短直到作为流入模式结束的条件的死区容积dv内的压力和温度稳定为止所需的时间。其结果,能够降低流量诊断所需的流体的量,并且能够缩短流量诊断整体所需的时间。

99.接着,参照图8、图9,对第三实施方式的流量诊断装置100进行说明。另外,与在第一实施方式中说明的构件对应的构件赋予相同的附图标记。

100.第三实施方式的流量诊断装置100包括与图1所示的第一实施方式的流量诊断装置大致相同的结构,但是与第一实施方式的流量诊断装置100的不同点在于,动作根据在诊断对象中诊断的流量而变化。具体而言,构成为在校正的流量为预定值以上的情况下,即,在流过主线路ml的流体的流量为预定值以上的情况下,在流入模式中不由第二压力控制机构2进行死区容积dv内的流体的压力控制。另外,在流过主线路ml的流体的流量小于预定值的情况下,与第一实施方式同样在流入模式中由第二压力控制机构2进行死区容积dv内的压力控制。

101.在校正的流量值为预定值以上的情况下,如果利用第二压力控制机构2将流入模式中的死区容积dv内的压力保持为第二设定压力,则如图8所示,作为流入模式开始到结束的时间的经过时间δt短的情况下,有时死区容积dv内的压力保持不稳定的状态。这起因于如果在短时间内第一压力控制机构1和第二压力控制机构2双方实施压力控制和开闭控制,则第二压力控制机构2的响应性不能使死区容积dv内的压力稳定而保持恒定值。

102.因此,第三实施方式的流量诊断装置100与校正的流量的大小无关地将算出的基准流量的精度保持为大致恒定。具体而言,在诊断对象中校正的流量小于预定值的情况下,如图9的(a)所示,在流入模式中进行压力控制,以便由作为第二压力控制机构2的第二apc将死区容积dv内的压力保持为第二设定压力。即,利用与第一实施方式相同的控制动作来控制第二apc内的控制阀21的开度。另一方面,在诊断对象中校正的流量为预定值以上的情况下,如图9的(b)所示,在流入模式中,在作为第二压力控制机构2的第二apc中不进行压力控制,产生由流体流入容器tn引起的压力的自然上升。即,第二apc以将控制阀21维持为全开而不成为流道阻力的方式进行动作。

103.这样的作为第二压力控制机构2的第二apc中的控制的切换例如利用对第二apc设定第二设定压力的压力设定部3来实现。具体而言,与流过主线路ml的流量亦即校正对象的流量值相关的信息输入到压力设定部3,通过将该值与预先设定的阈值进行比较,来决定是设定用于使第二apc进行压力控制的第二设定压力,还是设定用于将控制阀21维持为全开的全开指令。

104.按照如此构成的第三实施方式的流量诊断装置100,在诊断对象中诊断的流量值为预定值以上的情况下,能够利用与以往相同的pvtt法算出基准流量,在诊断对象中诊断的流量值小于预定值的情况下,能够利用与第一实施方式的流量诊断装置100同样改进的pvtt法算出基准流量。其结果,在流过主线路ml的流量大、作为实施流入模式的期间的长度的经过时间δt短的情况下,不进行第二压力控制机构2的控制动作,可以防止第二压力控制机构2的响应性对死区容积dv内的压力施加影响而成为不稳定的状态。因此,即使在进行大流量的校正的情况下,也可以提高从死区容积dv流入容器tn的气体的流量的再现性,可以精度良好地算出基准流量。

105.此外,关于算出基准流量所需的时间,在流量大的情况下即使使用与以往相同的pvtt法,容器tn的压力上升所需的时间也短,因此例如能够成为与流过主线路的流体的流量小的情况大致同等的时间长度。

106.另外,在第三实施方式中,成为用于决定第二压力控制机构2在流入模式中是否进行压力控制的阈值的流量值可以基于由第二压力控制机构2进行压力控制的情况下实现的经过时间δt的长度来设定,也可以通过其他方法来设定。例如,在由第二压力控制机构2控制死区容积dv的压力的情况下,相对于第二压力设定值产生过冲或下冲,只要以经过时间δt比相对于第二压力设定值不稳定在容许值内的期间长的方式设定流量值的阈值即可。

107.接着,参照图10、图11、图12,对第四实施方式的流量诊断装置100进行说明。另外,与在第一实施方式中说明的构件对应的构件赋予相同的附图标记。

108.第四实施方式的流量诊断装置100用于取得流入模式开始到结束的经过时间δt的结构与第一实施方式不同。具体而言,在控制运算机构com中,在第一实施方式中构成为基于开闭阀控制器4的各开闭阀v1、v2的切换指令来检测流入模式的开始点。相对于此,在第四实施方式中基于死区容积dv内的流体的物理量的变化来决定流入模式的开始点。即,如图10的第四实施方式的控制运算机构com所示,基准流量算出部6构成为基于由dv压力传感器dp测定的压力来设定经过时间δt的开始时点。

109.更具体而言,如图11所示,从输出了用于切换开闭阀v1、v2的开闭的信号的零的时点起的短暂期间内,由dv压力传感器dp测定的死区容积dv内的压力几乎不变化。这起因于开闭阀v1、v2的实际动作相对于开闭指令信号的输出存在稍许的时间延迟。因此,如果将开闭阀v1、v2的开闭指令信号作为触发来决定流入模式的开始时点,则实际上判定为从开闭阀v1、v2不动作的时间起流体开始流入容器tn。该开始时点的偏移虽然是极短的时间,但是例如在减小压力上升量δp而缩短流量诊断所需的时间、或校正的流量的值大且经过时间δt变短的情况下,包含于经过时间δt的误差的比例成为不能忽视的量。

110.在第四实施方式中,如图10所示,在输出开闭阀v1、v2的开闭指令信号后由dv压力传感器dp测定的压力变化了预定量以上的时点、即以压力从稳定的状态跃升为触发,基准流量算出部6决定经过时间δt的开始时点。此外,对于经过时间δt的结束时点,基准流量

算出部6以与第一实施方式同样的方式将容器tn内的压力到达预定值决定为触发。

111.根据如此构成的第四实施方式的流量诊断装置100,图11表示对在基于死区容积dv的压力变化来决定经过时间δt的情况下、以及以开闭阀v1、v2的开闭指令信号为基准来决定经过时间δt的情况下算出的基准流量的离散进行了比较的实验结果。从图11可知,通过基于压力变化来决定经过时间δt,能够减小最终算出的基准流量的离散。因此,按照第四实施方式的流量诊断装置100,能够进行可靠性更高的校正、检测等。

112.在此,对第四实施方式的变形例进行说明。经过时间δt的开始时点不限于由dv压力传感器dp测定的压力,也可以是由其他传感器测定的流体的物理量。即,也可以将表示各开闭阀v1、v2的实际动作的温度等物理量的变化作为触发来决定经过时间δt的开始时点。此外,也可以将开度传感器预先组装于第二开闭阀v2,将开度传感器检测到阀体离开阀座作为触发,来决定经过时间δt的开始时点。

113.此外,在第四实施方式中说明的经过时间δt的开始时点的决定方法能够应用于在流入模式中不控制死区容积dv内的压力的以往的pvtt法,或者也能够应用于如本发明那样以在流入模式中控制死区容积dv内的压力的方式进行了改进的pvtt法。

114.对其他实施方式进行说明。

115.诊断对象不限于流量控制装置,例如也可以是流量传感器单体。

116.分支线路也可以构成为从主线路分支之后在容器的下游侧汇合。即,分支线路也可以构成为绕过容器的旁通流道。按照这种结构,能够将所需的泵集中为一个。

117.在各实施方式中,死区容积内的流体的压力和温度是否稳定仅基于dv压力传感器的测定值来判定,但是也可以在死区容积内还设置dp温度传感器,并将dv压力传感器和dp温度传感器双方的输出稳定作为用于切换各模式的判定条件。

118.基准流量算出部算出基准流量的算出方法不限于所述方法。例如基准流量算出部也可以基于流入模式中的最大压力或其附近的压力、以及稳定后压力,对基于经过时间δt、压差δp和气体的状态方程式算出的修正前流量进行修正,来算出基准流量。更具体而言,也可以对修正前流量乘以最大压力与稳定后压力之比的值来进行修正,作为基准流量。在此,最大压力例如图6所示,是在流入模式结束的时点由容器压力传感器测定的压力,稳定后压力是从停止模式开始起经过预定时间后由容器压力传感器测定的压力。另外,最大压力的附近的压力是指在流入模式中或停止模式中在所述最大压力的前后测定的压力,其概念包含比稳定后压力高的压力。

119.此外,只要不违背本发明的宗旨,也可以进行各种实施方式的变形或将各实施方式的一部分彼此组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。