一种k金电铸工艺的电铸液及其制备k金铸层的方法

技术领域

1.本发明涉及k金电铸技术领域,尤其涉及一种k金电铸工艺的电铸液及其制备k金铸层的方法。

背景技术:

2.目前,k金制品的制作以石膏模失蜡浇铸成型为主,缺点是产品质量大,表面粗糙加工难度大,需要的金含量高,导致产品价格高。现有的k金电铸成本高,镀层成色难以掌控,较难电铸出颜色纯正致密的玫瑰金色。18k金是黄金含量在75%左右的合金,是造价较低而且佩戴较舒适的一种金饰。目前18k金存在如下问题:现有18k金饰品的制备所需的电铸液稳定性差,需要现场制备,提高了工人劳动强度,降低了生产效率;电铸液还存在分散能力差、深镀能力差等缺陷,影响18k金饰品的品质。

3.因此,研究开发一种提高电铸速度、稳定性和18k金光亮度的电铸液,具有非常重要的价值和意义。

技术实现要素:

4.本发明的目的是针对现有技术的不足提供一种k金电铸工艺的电铸液及其制备k金铸层的方法。本发明的电铸液具有良好的稳定性、分散能力和深镀能力,金含量易于控制,成本低;本发明得到的k金饰品硬度、耐腐蚀性、抗变色性和耐磨性显著提高,光亮度好,重量轻。

5.为了实现上述发明目的,本发明提供以下技术方案:

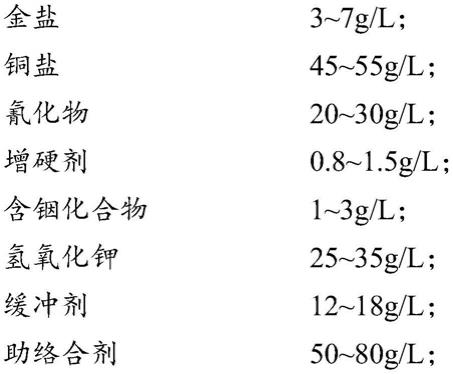

6.本发明提供了一种k金电铸工艺的电铸液,包含如下质量浓度的组分:

[0007][0008][0009]

作为优选,所述金盐为氰化亚金钾或氰化亚金钠;所述铜盐为硫酸铜、氨基磺酸铜、氰化亚铜或碱式碳酸铜。

[0010]

作为优选,所述氰化物包含氰化钠、氰化钾和氰化铵中的一种或几种;所述增硬剂

为氯化锌、硫酸锌或磺酸锌。

[0011]

作为优选,所述含铟化合物为硫酸铟或氢氧化铟。

[0012]

作为优选,所述缓冲剂为磷酸氢二钾、磷酸二氢钾、酒石酸、硼酸、柠檬酸钾或乙酸钠。

[0013]

作为优选,所述助络合剂包含乙二胺、二乙烯三胺、亚氨基二乙酸和氨基三亚甲基膦酸中的一种或几种。

[0014]

本发明还提供了一种使用所述的电铸液制备k金铸层的方法,包含如下步骤:

[0015]

1)将电铸模型顺次进行电解除油、酸洗和水洗,得到预处理的电铸模型;

[0016]

2)在预处理的电铸模型上电镀铜之后再用k金电铸工艺的电铸液电铸k金,得到含有k金铸层的电铸模型;

[0017]

3)去除步骤2)所述电铸模型的模芯后对电铸模型进行退火处理,得到k金铸层。

[0018]

作为优选,步骤2)所述电铸k金的温度为60~68℃,时间为10~16h;所述电铸k金的比重为18~32度。

[0019]

作为优选,步骤2)所述电铸k金的电流密度为0.3~0.5a/dm2,阴阳极面积比为1:3~5。

[0020]

本发明的有益效果包括以下几点:

[0021]

1)本发明的电铸液具有良好的稳定性、分散能力和深镀能力,金含量易于控制,金的用量少,成本低。

[0022]

2)本发明的电铸液能够提高金饰品的光亮度、硬度、稳定性、耐腐蚀性、抗变色性和耐磨性,提升了饰品的品质,提高了成品率;得到的18k金呈一级镜面光亮,色泽鲜亮的玫瑰金色。

具体实施方式

[0023]

本发明提供了一种k金电铸工艺的电铸液,包含如下质量浓度的组分:

[0024][0025]

本发明所述电铸液包含3~7g/l金盐,优选为4~6g/l,进一步优选为5g/l;所述金盐优选为氰化亚金钾或氰化亚金钠。

[0026]

本发明所述电铸液包含45~55g/l铜盐,优选为47~53g/l,进一步优选为49~

51g/l,更优选为50g/l;所述铜盐优选为硫酸铜、氨基磺酸铜、氰化亚铜或碱式碳酸铜。

[0027]

本发明所述电铸液包含20~30g/l氰化物,优选为22~28g/l,进一步优选为24~27g/l,更优选为26g/l;所述氰化物优选包含氰化钠、氰化钾和氰化铵中的一种或几种;当同时包含几种时,各组分优选以等质量比进行混合。

[0028]

本发明所述氰化物作为络合剂能够增强金和铜离子在镀层中的稳定性,所述氰化物优选游离氰化物。

[0029]

本发明的金盐、铜盐分别为k金电铸工艺提供金离子、铜离子,氰化物能与金、铜和铟形成稳定的络合物,提高阳极极化效率,改善溶液的分散能力和深铸能力。

[0030]

本发明所述电铸液包含0.8~1.5g/l增硬剂,优选为1~1.3g/l,进一步优选为1.1~1.2g/l;所述增硬剂优选为氯化锌、硫酸锌或磺酸锌。

[0031]

本发明所述电铸液包含1~3g/l含铟化合物,优选为1.5~2.5g/l,进一步优选为2g/l;所述含铟化合物优选为硫酸铟或氢氧化铟。

[0032]

本发明所述电铸液包含25~35g/l氢氧化钾,优选为27~33g/l,进一步优选为29~32g/l,更优选为30g/l。

[0033]

本发明所述电铸液包含12~18g/l缓冲剂,优选为14~16g/l,进一步优选为15g/l;所述缓冲剂优选为磷酸氢二钾、磷酸二氢钾、酒石酸、硼酸、柠檬酸钾或乙酸钠。

[0034]

本发明所述缓冲剂能够提高电流密度,增强电流效率。

[0035]

本发明所述电铸液包含50~80g/l助络合剂,优选为60~70g/l,进一步优选为62~68g/l,更优选为64~66g/l;所述助络合剂优选包含乙二胺、二乙烯三胺、亚氨基二乙酸和氨基三亚甲基膦酸中的一种或几种;当同时包含几种时,各组分优选以等质量比进行混合。

[0036]

本发明的助络合剂和氰化物具有协调作用,共同提高电铸液的稳定性、分散能力和深镀能力。

[0037]

本发明所述电铸液包含4~8g/l磺化蓖麻油,优选为5~7g/l,进一步优选为6g/l。

[0038]

本发明所述磺化蓖麻油作为润湿剂,用于增加镀层表面张力,减少针孔问题。

[0039]

本发明还提供了一种使用所述的电铸液制备k金铸层的方法,包含如下步骤:

[0040]

1)将电铸模型顺次进行电解除油、酸洗和水洗,得到预处理的电铸模型;

[0041]

2)在预处理的电铸模型上电镀铜之后再用k金电铸工艺的电铸液电铸k金,得到含有k金铸层的电铸模型;

[0042]

3)去除步骤2)所述电铸模型的模芯后对电铸模型进行退火处理,得到k金铸层。

[0043]

本发明步骤1)所述电铸模型优选为低熔点合金电铸模型。

[0044]

本发明步骤2)所述电铸k金的温度优选为60~68℃,进一步优选为62~66℃,更优选为64℃;所述电铸k金的时间优选为10~16h,进一步优选为12~14h;所述电铸k金的时间取决于产品要求电铸的厚度,厚度大,需要的时间长。

[0045]

所述电铸k金的比重(波美度)优选为18~30度,进一步优选为20~27度,更优选为22~24度。

[0046]

本发明步骤2)所述电铸k金的电流密度优选为0.3~0.5a/dm2,进一步优选为0.35~0.45a/dm2,更优选为0.4a/dm2;所述电铸k金的沉积速度优选为15~20μm/h,进一步优选为17~18μm/h;所述电铸k金的阴阳极面积比优选为1:3~5,进一步优选为1:4;所述电铸k

金的阴极速度优选为5~7m/min,进一步优选为6m/min。

[0047]

本发明步骤3)所述退火处理的温度优选为400~800℃,进一步优选为500~700℃,更优选为600℃;所述退火处理的时间优选为0.5~3h,进一步优选为1~2h;所述退火处理能够提高电铸模型的韧性。

[0048]

本发明所述方法得到的k金饰品硬度显著提高,维氏硬度为260~400hv,保证了佩戴过程中的稳定性,k金饰品的重量轻(同类型产品重量小于浇铸成型重量的1/3),用金量少,形态饱满,成本低;耐腐蚀性、抗变色性和耐磨性均显著提高。

[0049]

本发明能生产出k值范围包含16~20k金的k金制品,其中,18k金表面平滑,呈色泽鲜亮的玫瑰金色,达到一级镜面光亮。

[0050]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0051]

实施例1

[0052]

配制1lk金电铸工艺的电铸液,包含7g/l氰化亚金钾、45g/l硫酸铜、20g/l游离氰化钠、0.8g/l硫酸锌、1g/l氢氧化铟、25g/l氢氧化钾、12g/l柠檬酸钾、50g/l二乙烯三胺和4g/l磺化蓖麻油。

[0053]

将低熔点合金电铸模型在60℃下电解除油5min、用质量分数为7%的硫酸洗7min、水洗5min,得到预处理的电铸模型。电铸模型上电铸2μm厚的铜之后,在60℃的k金电铸工艺的电铸液中电铸16h,电铸k金的比重为20度,电流密度为0.3a/dm2,沉积速度为15μm/h,阴极速度为5m/min,阴阳极面积比为1:3,得到含有k金铸层的电铸模型。去除电铸模型的模芯后在450℃下对电铸模型退火处理2h,得到18k金铸层。

[0054]

实施例1的电铸液在20℃下静置,无沉淀无变色的时间达14个月以上,采用矩形槽法测定分散能力为88%,采用内孔法测定深镀能力为6.7。

[0055]

实施例1得到的18k金铸层呈现一级镜面光亮,色泽鲜亮的玫瑰金色;显微维氏硬度300hv,金含量77%,铜含量23%,k金铸层的耐腐蚀性、抗变色性和耐磨性均显著提高。

[0056]

实施例2

[0057]

配制1lk金电铸工艺的电铸液,包含3g/l氰化亚金钠、55g/l氨基磺酸铜、15g/l游离氰化钠、15g/l游离氰化钾、1.5g/l磺酸锌、3g/l硫酸铟、35g/l氢氧化钾、18g/l硼酸、80g/l亚氨基二乙酸和8g/l磺化蓖麻油。

[0058]

将低熔点合金电铸模型在55℃下电解除油3min、用质量分数为5%的硫酸洗5min、水洗4min,得到预处理的电铸模型。电铸模型上电铸3μm厚的铜之后,在68℃的k金电铸工艺的电铸液中电铸11h,电铸k金的比重为30度,电流密度为0.5a/dm2,沉积速度为20μm/h,阴极速度为7m/min,阴阳极面积比为1:5,得到含有k金铸层的电铸模型。去除电铸模型的模芯后在750℃下对电铸模型退火处理0.5h,得到18k金铸层。

[0059]

实施例2的电铸液在20℃下静置,无沉淀无变色的时间达14个月以上,采用矩形槽法测定分散能力为89%,采用内孔法测定深镀能力为6.8。

[0060]

实施例2得到的18k金铸层呈现一级镜面光亮,色泽鲜亮的玫瑰金色;显微维氏硬度400hv,金含量74.5%,铜含量25.5%,k金铸层的耐腐蚀性、抗变色性和耐磨性均显著提高。

[0061]

实施例3

[0062]

配制1lk金电铸工艺的电铸液,包含5g/l氰化亚金钾、50g/l氰化亚铜、25g/l游离氰化钾、1.2g/l硫酸锌、2g/l硫酸铟、30g/l氢氧化钾、15g/l磷酸氢二钾、15g/l二乙烯三胺、50g/l亚氨基二乙酸和6g/l磺化蓖麻油。

[0063]

将低熔点合金电铸模型在55℃下电解除油3min、用质量分数为5%的硫酸洗5min、水洗4min,得到预处理的电铸模型。电铸模型上电铸2μm厚的铜之后,在65℃的k金电铸工艺的电铸液中电铸13h,电铸k金的比重为25度,电流密度为0.4a/dm2,沉积速度为18μm/h,阴极速度为6m/min,阴阳极面积比为1:4,得到含有k金铸层的电铸模型。去除电铸模型的模芯后在600℃下对电铸模型退火处理1h,得到18k金铸层。

[0064]

实施例3的电铸液在20℃下静置,无沉淀无变色的时间达14个月以上,采用矩形槽法测定分散能力为90%,采用内孔法测定深镀能力为6.9。

[0065]

实施例3得到的18k金铸层呈现一级镜面光亮,色泽鲜亮的玫瑰金色;显微维氏硬度380hv,金含量75.5%,铜含量24.5%,k金铸层的耐腐蚀性、抗变色性和耐磨性均显著提高。

[0066]

实施例4

[0067]

配制1lk金电铸工艺的电铸液,包含4g/l氰化亚金钾、52g/l氰化亚铜、25g/l游离氰化钾、1g/l硫酸锌、1.8g/l硫酸铟、30g/l氢氧化钾、15g/l柠檬酸钾、30g/l二乙烯三胺、30g/l氨基三亚甲基膦酸和6g/l磺化蓖麻油。

[0068]

将低熔点合金电铸模型在55℃下电解除油3min、用质量分数为5%的硫酸洗5min、水洗4min,得到预处理的电铸模型。电铸模型上电铸2μm厚的铜之后,在63℃的k金电铸工艺的电铸液中电铸14h,电铸k金的比重为23度,电流密度为0.42a/dm2,沉积速度为20μm/h,阴极速度为6m/min,阴阳极面积比为1:4,得到含有k金铸层的电铸模型。去除电铸模型的模芯后在650℃下对电铸模型退火处理0.75h,得到18k金铸层。

[0069]

实施例4的电铸液在20℃下静置,无沉淀无变色的时间达14个月以上,采用矩形槽法测定分散能力为90%,采用内孔法测定深镀能力为6.8。

[0070]

实施例4得到的18k金铸层呈现一级镜面光亮,色泽鲜亮的玫瑰金色;显微维氏硬度390hv,金含量75%,铜含量25%,k金铸层的耐腐蚀性、抗变色性和耐磨性均显著提高。

[0071]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。