一种co

‑

mo

‑

er2o3镀层及其制备方法与应用

技术领域

1.本发明涉及电镀技术领域,具体涉及一种co

‑

mo

‑

er2o3镀层及其制备方法及应用。

背景技术:

2.钼是一种银白色金属,其具有熔点高、膨胀系数小、导电率大及导热性能好等优点。而二元含钼合金则具有更加优异的导电性,长期的电化学稳定性,良好的催化活性以及优异的耐磨耐腐蚀性能和抗高温氧化性能,因而在电催化析氢、航天和军事工业等领域有着广泛的应用。

3.在现有二元含钼合金中,co

‑

mo合金因其较为优异的性能被广泛关注,但其析氢性能较差,难以满足工业发展的需求,因而急需得到改善。

4.目前,改善co

‑

mo合金析氢性能的方法较多。例如,孔玉制备的co

‑

mo

‑

p@nps电极材料,当电流密度达到10ma/cm2时,该材料的析氢过电位为93mv。junwei sun等人制备的co/mon纳米阵列,当电流密度达到10ma/cm2时,该材料的析氢过电位为52mv。

5.上述改善方法虽然能有效提高co

‑

mo合金的析氢性能,但同时也存在工艺复杂、成本高、可重复性差等缺陷。

技术实现要素:

6.本发明的第一方面提供一种co

‑

mo

‑

er2o3镀层。

7.本发明提供的co

‑

mo

‑

er2o3镀层为非晶态合金涂层,其以co

‑

mo合金为主相,以er2o3纳米粒子为掺杂相。

8.本发明研究发现,通过将稀土材料er2o3以纳米粒子形式掺入co

‑

mo合金主相中,可与主相产生协同作用,显著提高co

‑

mo镀层的电解水析氢性能。

9.本发明进一步研究发现,er2o3纳米粒子的掺杂比例对co

‑

mo

‑

er2o3镀层的电解水析氢性能产生实质性影响;若掺杂量过多,团聚现象较为严重;但掺杂量过少,电解水析氢性能改善不够明显。为此,本发明控制所述er2o3纳米粒子的掺杂比例为co

‑

mo

‑

er2o3镀层总质量的6

‑

8%。通过控制er2o3纳米粒子的掺杂比例,使er2o3纳米粒子在镀层中分散程度更好,从而有利于进一步提高其电解水析氢性能。

10.本发明进一步研究发现,er2o3纳米粒子的尺寸范围对其在co

‑

mo

‑

er2o3镀层中的分散程度以及co

‑

mo

‑

er2o3镀层的粗糙度有实质性影响,进而会影响镀层的析氢活性。为此,本发明控制所述er2o3纳米粒子的尺寸为45

‑

55nm,优选50nm。通过控制其尺寸范围,可兼顾其在co

‑

mo

‑

er2o3镀层中的分散均匀性及co

‑

mo

‑

er2o3镀层的粗糙程度,从而有利于提高镀层的电解水析氢性能。

11.本发明进一步研究发现,所述co

‑

mo

‑

er2o3镀层的主相中,co、mo的质量比例对co

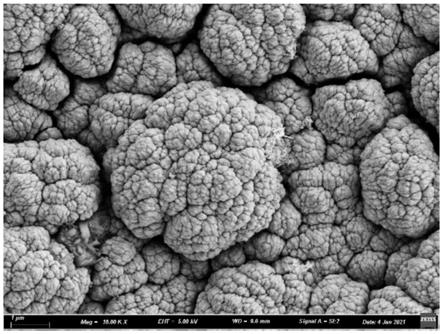

‑

mo

‑

er2o3镀层的电解水析氢性能产生实质性影响。若镀液中钼的含量过高,会使得镀层主相中氧化钼含量过高,导致镀层合金结构变化,并且镀层表面容易脱落,会阻碍氧化饵的沉积。为此,本发明控制所述co

‑

mo

‑

er2o3镀层中,co的质量分数为60

‑

65%,且co与mo的质量比

为(1.8

‑

1.9):1。通过控制co、mo的质量比例,以解决上述问题,更有利于提高其电解水析氢性能。优选地,所述co的质量分数为60.71%,mo的质量分数为33.5%。

12.本发明所述的所述co

‑

mo

‑

er2o3镀层是在基体表面形成的。

13.本发明第二方面提供上述所述co

‑

mo

‑

er2o3镀层的制备方法。

14.本发明提供的所述co

‑

mo

‑

er2o3镀层的制备方法,包括:采用两电极体系,在恒温水浴搅拌条件下,通过直流电沉积在基体表面形成co

‑

mo

‑

er2o3镀层。

15.本发明研究发现,虽然er2o3纳米粒子的掺入有助于提高镀层的析氢活性,但其在镀层中易分散不均匀,影响其作用的发挥程度。而一些更为先进的掺杂方法,虽可提高er2o3纳米粒子的分散程度,但成本过高,工艺复杂,可操作性差。为此,本发明提出采用直流电沉积法制备co

‑

mo

‑

er2o3镀层,该方法具有工艺简单、沉积快、镀层致密纯度高、可操作性强、成本低等优点,有望在工业上得到广泛的应用。

16.本发明所述制备方法采用的电镀液除包括钴源、钼源、氧化铒纳米粒子外,还包括分散剂,以提高氧化铒纳米粒子在电镀液中的分散程度。

17.优选地,所述钴源为硫酸钴,所述钼源为钼酸钠,所述分散剂为十二烷基硫酸钠。相比其他分散剂,十二烷基硫酸钠与硫酸钴、钼酸钠及氧化铒纳米粒子的匹配程度更高,能够更显著地改善氧化铒纳米粒子的团聚现象,从而实现氧化铒纳米粒子与金属的复合共沉积,进而改善合金的电解水析氢性能。

18.作为本发明的具体实施方式之一,所述电镀液包括如下组分:28.1g/l硫酸钴,12.1g/l钼酸钠,44.1mol/l柠檬酸钠,0.25g/l

‑

1g/l氧化铒纳米粒子,1g/l十二烷基硫酸钠;ph为6~8。通过控制各原料浓度,以获得高质量的镀层,其具有致密性好、er2o3掺杂均匀、比例合适等优点。

19.所述电镀液是通过下述方法配制得到:先将硫酸钴、钼酸钠、柠檬酸钠混匀,得到混合液a;再将部分混合液a与氧化铒纳米粒子、十二烷基硫酸钠混合,研磨,得到混合液b;将混合液b与余下的混合液a混匀。通过分批混合,更有利于氧化铒纳米粒子在电镀液中均匀分散,获得更均匀的镀层。优选地,与氧化铒纳米粒子的部分混合液a占混合液a总质量的1/20

‑

1/10。

20.所述制备方法中,所述直流电沉积的条件为:恒定电流密度为2~4a/dm2,沉积时间为2

‑

2.5h。通过控制恒定电流密度及沉积时间,可使所得镀层更致密,更均匀,析氢活性更好。

21.所述制备方法中,所述两电极体系为以导电基体为阴极,以双石墨电极为阳极。优选地,所述导电基体为铜片或不锈钢片。

22.为了获得更好的沉积效果,在电沉积之前,可先对导电基体进行预处理。所述预处理为:将铜片依次用600目、2000目的砂纸打磨,再用6μm、3μm、1μm的抛光液进行抛光,分别置于氢氧化钠溶液、稀硫酸溶液中浸泡10分钟,置于酒精中超声5分钟,最后用大量去离子水清洗并吹干。

23.所述恒定水浴的温度为35~50℃;所述搅拌的速度为340

‑

360rpm,优选为350rpm,以保障沉积效果,避免因过快导致镀层不均匀,致密性差,同时也避免因速度过慢,生产效率过低,难以满足工业生产需求。

24.作为本发明的具体实施方式之一,所述co

‑

mo

‑

er2o3镀层的制备方法,具体步骤如

下:

25.(1)将6mm

×

10mm

×

1mm的铜片依次用600目、2000目的砂纸打磨,用6μm、3μm、1μm的抛光液进行抛光,分别置于氢氧化钠溶液、稀硫酸溶液中浸泡10分钟,置于酒精中超声5分钟,用大量去离子水清洗并吹干。

26.(2)配制含有硫酸钴、钼酸钠、柠檬酸钠的电镀液。所述电镀液各组分的浓度为:28.1g/l硫酸钴,12.1g/l钼酸钠,44.1mol/l柠檬酸钠。

27.(3)将定量的氧化铒纳米粒子、十二烷基硫酸钠与适量电镀液混合,在研钵中研磨,与剩余电镀液混合均匀,定容,利用氢氧化钠或稀硫酸调节溶液ph为6~8。

28.氧化铒纳米粒子的尺寸为50nm,氧化铒纳米粒子的浓度为0.25g/l

‑

1g/l,,十二烷基硫酸钠的浓度为1g/l。

29.(4)用处理好的铜片作为阴极,用双石墨板作为阳极,在35~50℃恒温水浴加热条件下,控制搅拌速度为350rpm,在恒定电流密度2~4a/dm2下进行电沉积,沉积时间2h。

30.(5)电沉积结束后,取出铜片,用去离子水冲洗干净,干燥,得到co

‑

mo

‑

er2o3镀层。

31.本发明第三方面提供上述镀层在电催化析氢领域中的应用。

32.本发明的有益效果如下:

33.本发明提供的co

‑

mo

‑

er2o3镀层具有较为粗糙的表面结构,较大的电化学活性面积;相比无er2o3添加的co

‑

mo镀层,其具有更加优异的析氢性能。同时,本发明采用电沉积法制备co

‑

mo

‑

er2o3镀层。该方法工艺简单,成本低,可重复性高,可在工业中得到广泛应用。

附图说明

34.图1为本发明实施例3所得co

‑

mo

‑

er2o3镀层的sem图。

35.图2为本发明实施例3所得co

‑

mo

‑

er2o3镀层的eds能谱图。

36.图3为本发明实施例3所得co

‑

mo

‑

er2o3镀层中co元素、mo元素、er元素及o元素的分布图。

37.其中,(a)co元素的分布图;(b)为mo元素的分布图;(c)为er元素分布图;(d)为o元素的分布图。

38.图4为本发明实施例3所得co

‑

mo

‑

er2o3镀层的xrd图。

39.图5为本发明不同实施例所得co

‑

mo

‑

er2o3镀层和co

‑

mo镀层的电解水析氢曲线。

具体实施方式

40.以下实施例用于说明本发明,但不用来限制本发明的范围。

41.以下实施例中各组分均可通过市售购买得到。

42.实施例1

43.本实施例提供一种co

‑

mo

‑

er2o3镀层的制备方法,具体步骤如下:

44.(1)将6mm

×

10mm

×

1mm的铜片依次用600目、2000目的砂纸打磨,用6μm、3μm、1μm的抛光液进行抛光,分别置于氢氧化钠溶液、稀硫酸溶液中浸泡10分钟,置于酒精中超声5分钟,用大量去离子水清洗并吹干。

45.(2)配制组分如下的电镀液:28.1g/l硫酸钴,12.1g/l钼酸钠,44.1mol/l柠檬酸钠。

46.将氧化铒纳米粒子、十二烷基硫酸钠与5ml电镀液混合,其中氧化铒纳米粒子的质量浓度为1g/l,十二烷基硫酸钠的质量浓度为1g/l;在研钵中研磨15分钟,与剩余电镀液95ml,混合均匀,定容。

47.(3)在双电极体系中,以处理好的铜片作为阴极,双石墨板作为阳极。通过磁力加热水浴锅,控制温度为45℃,搅拌速率为350rpm,控制阴极的电流密度为4a/dm2,恒流沉积2h。

48.沉积结束后,将涂层取出并用大量去离子水清洗,干燥,即得到co

‑

mo

‑

er2o3镀层。

49.结果显示,所得co

‑

mo

‑

er2o3镀层中,co的质量分数为58.86%,mo的质量分数为36.93%,er2o3的质量分数为3.5%。

50.er2o3纳米粒子的尺寸为50nm。

51.电解水析氢性能测试:

52.采用电化学三电极体系,将co

‑

mo

‑

er2o3镀层作为工作电极,以石墨电极作为对电极,以饱和甘汞电极作为参比电极,在1mol/lkoh溶液中对co

‑

mo

‑

er2o3镀层进行电解水析氢性能的测试。测试在室温下进行,测试前将电极在电解液中稳定一段时间,测试出稳定的开路电位。

53.采用线性扫描伏安法在

‑

1.2v

‑‑

0.9v(相对于饱和甘汞电极)下测试得到析氢曲线,当电流密度达到5ma

·

cm

‑2时,析氢过电位为51mv,比co

‑

mo镀层的析氢过电位降低了44mv。

54.当电流密度达到10ma

·

cm

‑2时,析氢过电位为81mv。

55.当电流密度达到20ma

·

cm

‑2时,析氢过电位为107mv。

56.实施例2

57.本实施例提供一种co

‑

mo

‑

er2o3镀层的制备方法,具体步骤如下:

58.(1)将6mm

×

10mm

×

1mm的铜片依次用600目、2000目的砂纸打磨,用6μm、3μm、1μm的抛光液进行抛光,分别置于氢氧化钠溶液、稀硫酸溶液中浸泡10分钟,置于酒精中超声5分钟,用大量去离子水清洗并吹干。

59.(2)配制组分如下的电镀液:28.1g/l硫酸钴,12.1g/l钼酸钠,44.1mol/l柠檬酸钠。

60.将氧化铒纳米粒子、十二烷基硫酸钠与5ml电镀液混合,其中氧化铒纳米粒子的质量浓度为0.75g/l,十二烷基硫酸钠的质量浓度为1g/l;在研钵中研磨15分钟,与剩余电镀液95ml,混合均匀,定容。

61.(3)在双电极体系中,以处理好的铜片作为阴极,双石墨板作为阳极。通过磁力加热水浴锅,控制温度为45℃,搅拌速率为350rpm,控制阴极的电流密度为4a/dm2,恒流沉积2h。

62.沉积结束后,将涂层取出并用大量去离子水清洗,干燥,即得到co

‑

mo

‑

er2o3镀层。

63.结果显示,所得co

‑

mo

‑

er2o3镀层中,co的质量分数为61.14%,mo的质量分数为35.16%,er2o3的质量分数为2.9%。

64.er2o3纳米粒子的尺寸为50nm。

65.电解水析氢性能测试:

66.采用电化学三电极体系,将co

‑

mo

‑

er2o3镀层作为工作电极,以石墨电极作为对电

极,以饱和甘汞电极作为参比电极,在1mol/lkoh溶液中对co

‑

mo

‑

er2o3镀层进行电解水析氢性能的测试。测试在室温下进行,测试前将电极在电解液中稳定一段时间,测试出稳定的开路电位。

67.采用线性扫描伏安法在

‑

1.2v

‑‑

0.9v(相对于饱和甘汞电极)下测试得到析氢曲线,当电流密度达到5ma

·

cm

‑2时,析氢过电位为48mv,比co

‑

mo镀层的析氢过电位降低了47mv。

68.当电流密度达到10ma

·

cm

‑2时,析氢过电位为78mv。

69.当电流密度达到20ma

·

cm

‑2时,析氢过电位为103mv。

70.实施例3

71.本实施例提供一种co

‑

mo

‑

er2o3镀层的制备方法,具体步骤如下:

72.(1)将6mm

×

10mm

×

1mm的铜片依次用600目、2000目的砂纸打磨,用6μm、3μm、1μm的抛光液进行抛光,分别置于氢氧化钠溶液、稀硫酸溶液中浸泡10分钟,置于酒精中超声5分钟,用大量去离子水清洗并吹干。

73.(2)配制组分如下的电镀液:28.1g/l硫酸钴,12.1g/l钼酸钠,44.1mol/l柠檬酸钠。

74.将氧化铒纳米粒子、十二烷基硫酸钠与5ml电镀液混合,其中氧化铒纳米粒子的质量浓度为0.5g/l,十二烷基硫酸钠的质量浓度为1g/l;在研钵中研磨15分钟,与剩余电镀液95ml,混合均匀,定容。

75.(3)在双电极体系中,以处理好的铜片作为阴极,双石墨板作为阳极。通过磁力加热水浴锅,控制温度为45℃,搅拌速率为350rpm,控制阴极的电流密度为4a/dm2,恒流沉积2h。

76.沉积结束后,将涂层取出并用大量去离子水清洗,干燥,即得到co

‑

mo

‑

er2o3镀层。

77.结果显示,所得co

‑

mo

‑

er2o3镀层中,co的质量分数为60.71%,mo的质量分数为33.5%,er2o3的质量分数为4.7%。

78.er2o3纳米粒子的尺寸为50nm。

79.图1为本发明实施例3所得co

‑

mo

‑

er2o3镀层的sem图。

80.图2为本发明实施例3所得co

‑

mo

‑

er2o3镀层的eds能谱图。

81.图3为本发明实施例3所得co

‑

mo

‑

er2o3镀层中co元素、mo元素、er元素及o元素的分布图。其中,(a)co元素的分布图;(b)为mo元素的分布图;(c)为er元素分布图;(d)为o元素的分布图。

82.图4为本发明实施例3所得co

‑

mo

‑

er2o3镀层的xrd图。

83.电解水析氢性能测试:

84.采用电化学三电极体系,将co

‑

mo

‑

er2o3镀层作为工作电极,以石墨电极作为对电极,以饱和甘汞电极作为参比电极,在1mol/lkoh溶液中对co

‑

mo

‑

er2o3镀层进行电解水析氢性能的测试。测试在室温下进行,测试前将电极在电解液中稳定一段时间,测试出稳定的开路电位。

85.采用线性扫描伏安法在

‑

1.2v

‑‑

0.9v(相对于饱和甘汞电极)下测试得到析氢曲线,当电流密度达到5ma

·

cm

‑2时,析氢过电位为37mv,比co

‑

mo镀层的析氢过电位降低了58mv。

86.当电流密度达到10ma

·

cm

‑2时,析氢过电位为66mv。

87.当电流密度达到20ma

·

cm

‑2时,析氢过电位为95mv。

88.实施例4

89.本实施例提供一种co

‑

mo

‑

er2o3镀层的制备方法,具体步骤如下:

90.(1)将6mm

×

10mm

×

1mm的铜片依次用600目、2000目的砂纸打磨,用6μm、3μm、1μm的抛光液进行抛光,分别置于氢氧化钠溶液、稀硫酸溶液中浸泡10分钟,置于酒精中超声5分钟,用大量去离子水清洗并吹干。

91.(2)配制组分如下的电镀液:28.1g/l硫酸钴,12.1g/l钼酸钠,44.1mol/l柠檬酸钠。

92.将氧化铒纳米粒子、十二烷基硫酸钠与5ml电镀液混合,其中氧化铒纳米粒子的质量浓度为0.25g/l,十二烷基硫酸钠的质量浓度为1g/l;在研钵中研磨15分钟,与剩余电镀液95ml,混合均匀,定容。

93.(3)在双电极体系中,以处理好的铜片作为阴极,双石墨板作为阳极。通过磁力加热水浴锅,控制温度为45℃,搅拌速率为350rpm,控制阴极的电流密度为4a/dm2,恒流沉积2h。

94.沉积结束后,将涂层取出并用大量去离子水清洗,干燥,即得到co

‑

mo

‑

er2o3镀层。

95.结果显示,所得co

‑

mo

‑

er2o3镀层中,co的质量分数为61.29%,mo的质量分数为34.9%,er2o3的质量分数为1.3%。

96.er2o3纳米粒子的尺寸为50nm。

97.电解水析氢性能测试:

98.采用电化学三电极体系,将co

‑

mo

‑

er2o3镀层作为工作电极,以石墨电极作为对电极,以饱和甘汞电极作为参比电极,在1mol/lkoh溶液中对co

‑

mo

‑

er2o3镀层进行电解水析氢性能的测试。测试在室温下进行,测试前将电极在电解液中稳定一段时间,测试出稳定的开路电位。

99.采用线性扫描伏安法在

‑

1.2v

‑‑

0.9v(相对于饱和甘汞电极)下测试得到析氢曲线,当电流密度达到5ma

·

cm

‑2时,析氢过电位为64mv,比co

‑

mo镀层的析氢过电位降低了31mv。

100.当电流密度达到10ma

·

cm

‑2时,析氢过电位为93mv。

101.当电流密度达到20ma

·

cm

‑2时,析氢过电位为109mv。

102.图5为本发明不同实施例所得co

‑

mo

‑

er2o3镀层和co

‑

mo镀层的电解水析氢曲线。

103.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。