1.本发明涉及一种含铅物质固相电解装置,特别是一种废铅酸蓄电池含铅物质连续固相电解装置

背景技术:

2.我国是铅酸蓄电池的生产和消费大国,铅酸蓄电池产量约占世界产量的1/3,预计2020年铅酸蓄电池的耗铅量占铅总消耗量的86%以上,每年报废的蓄电池量已达300万吨以上,有效清洁地利用铅酸蓄电池中的铅资源将对我国再生铅产业乃至整个铅行业的发展产生重要和深刻的影响。废铅酸蓄电池中的含铅废料有板栅、铅质汇流条、铅膏,其中板栅和汇流条约占24%-30%、铅膏占30%-40%。铅膏主要由pbso4/pbo2/pbo等组成,由于铅膏中含有大量的硫酸盐,和不同价态的铅的氧化物,铅膏的回收利用,通常是废旧铅酸蓄电池回用处理的重要环节。目前,处理废铅膏回收铅的方法有火法冶炼技术、湿法冶炼技术等。火法冶炼一般需要1000℃以上的高温,且冶炼过程中会产生so2和铅、烟、铅尘等物质,容易造成二次污染,并且能耗高,铅回收率低;湿法冶炼技术一般包括电解沉积和固相电解工艺,其中电解沉积工艺是先将废铅膏脱硫(碱金属碳酸盐),还原剂将pbo2转化为pbo后,在浸出剂(氟硅酸)的作用下,将铅离子转移到富铅电解液中,然后进行电解沉积得到精铅。电解沉积技术能耗依然相当高,比火法要高很多。

3.固相电解工艺处理铅膏,是采用naoh作为电解液,表面带折槽的不锈钢板作为阴极,将经浆化的铅膏填充在折槽中,通电电解使铅膏中的含铅化合物从阴极得到电子直接被还原成为金属铅;固相电解由于消除了铅和二氧化硫的污染,过程简单易行,尤其适合处理废铅酸蓄电池,但目前固相电解装置中,普遍使用的是先将废铅膏制备成固相电解工艺用的涂膏,再将铅膏涂抹到各种形式的阴极板上进行电解,在电解过程中,为防止膏体从负极板上脱落到电解溶液中,还要采取各种措施,如在废铅膏粉中加入木素、骨胶、乙炔黑等辅助剂,或利用形状复杂的格柵状阴极板等技术措施。存在着电解装置设备结构复杂、铅膏制备与涂装等工艺过程繁多,而且生产效率低,无法实现自动化生产。

技术实现要素:

4.为了解决上述问题,本发明的目的是提供了一种废铅酸蓄电池含铅物质连续固相电解装置,以简化生产工艺,实现自动化生产,提高生产效率。

5.一种废铅酸蓄电池含铅物质连续固相电解装置,其特征在于:包括电解平台、电解槽装置、卸料装置、电极导轨、导轨支架、出料斗、进料箱和密封罩,所述电极导轨通过导轨支架设置在所述电解平台上,所述电解槽装置设置在电极导轨上,并且所述电解槽装置可沿所述电极导轨移动,所述卸料装置设置在所述电解平台的一端,当电解完成后,可以通过所述卸料装置倒出电解槽装置内的电解产物,所述密封罩将所述电解槽装置、电极导轨和电解平台完全罩住,并在靠近卸料装置一端开设方便电解槽装置进出的出口,所述出料斗和进料箱并排摆放在电解平台的一侧,并与所述出口相邻。

6.较佳地,所述的电解槽装置包括电解槽体、阴极导槽、阴极转盘、绝缘支柱、绝缘环、阳极板、阳极柱和阳极滑槽,所述阴极转盘平行设置在电解槽体的底部,在阴极转盘与电解槽体之间设有阴极导槽,所述阴极导槽卡接在电极导轨上,并可沿电极导轨滑动,在所述电解槽体内设有阳极板,所述阳极板的下端垂直设置有绝缘支柱,进而通过绝缘支柱将阳极板支撑在电解槽体的底板上,在阳极板的外缘安装有绝缘环,保持阳极板和电解槽体内侧绝缘,在所述阳极板的上方垂直设置有阳极柱,所述阳极柱的上端设有阳极滑槽,所述阳极滑槽卡接在阳极导轨上,并可沿阳极导轨滑动,安装好后,阳极板通过绝缘支柱支撑在电解槽体的底面上,形成阴极与阳极的极间距。

7.较佳地,所述卸料装置包括阳极举升爪、阳极举升滑块、阳极举升电机、电解槽推杆、阴极爪、卸料转盘、卸料电机、卸料滑块和滑块电机,所述卸料滑块活动设置在电解平台上,并在卸料滑块上设有丝母,而所述滑块电机固定安装在电解平台上,并通过第一丝杆与所述丝母配合连接,这样卸料滑块可以在电机的带动下沿第一丝杆方向滑动;所述卸料转盘通过卸料电机安装在卸料滑块下侧,这样通过卸料电机可以带动卸料转盘在卸料滑块上转动,所述卸料转盘的一端水平设有阴极爪;在卸料滑块上靠近所述卸料转盘设有电解槽推杆,所述电解槽推杆通过电机带动可以左右伸缩;所述阳极举升滑块滑动式安装在卸料滑块上端,在阳极举升滑块的顶部安装有丝板,所述丝板上竖直设置有第二丝杆,所述第二丝杆的下端与阳极举升电机的机轴相连,这样可以通过第二丝杆的旋转,带动阳极举升滑块在卸料滑块上上下移动;所述阳极举升爪水平安装在阳极举升滑块一侧。当电解完成后,电解槽体连同阳极板一起移出电极轨道,进入举升爪和阴极爪上,举升滑块在举升电机的带动下,将阳极板从电解槽中提出,滑块电机带动滑块,将电解槽体拖向出料斗,然后,卸料电机带动卸料转盘转动,阴极爪将电解槽体朝出料斗方向倾覆,倒出电解产物,电解槽再次由进料箱加注原料,再次推进电极轨道进行再次电解。

8.较佳地,所述电极导轨包括阳极导轨、阳极绝缘板、驱动电机、阴极导轨和阴极支架,所述阳极导轨通过阳极绝缘板安装在导轨支架上,在所述电解平台上相对应的位置设置有阴极导轨,所述阴极导轨与驱动电机通过阴极支架安装在所述电解平台上,所述驱动电机为一组,一组驱动电机沿外侧的阴极导轨均匀分布,在每个电机轴上设有驱动轮,所述驱动轮与阴极转盘配合设置,并从电解槽底板的下面支撑电解槽体,当驱动轮转动时,带动电解槽体转动,在阴极导轨的约束下,电解槽体边转动边移动。使用时,电解槽体在阴极导轨入口处完成加料并进入电极导轨,电解完毕后,电解槽体从阴极导轨出口,进入卸料装置,完成一次电解。

9.较佳地,所述的密封罩包括罩体、抽风机和中和池,所述罩体上设有出口,在与出口相对的一侧设置有抽风机,所述中和池通过抽风机与罩体相连接,所述中和池内设置有轻酸性中和液。

10.本发明的有益效果:

11.本发明所公开的一种废铅酸蓄电池含铅物质连续固相电解装置,省去了铅膏制备、涂装等工艺环节、可实现自动化生产,整套装置经密封罩密封,电解过程中电解液排出的气味经抽风机送至中和池内,与轻酸性中和液中和除味,保持工作环境空气质量。

附图说明

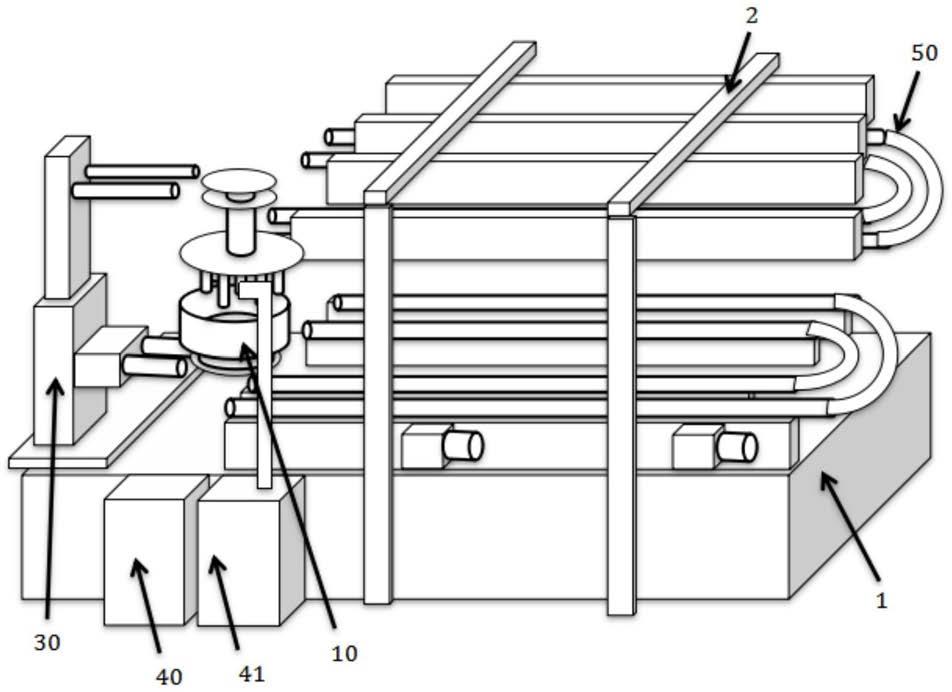

12.图1为本发明的电解系统结构示意图;

13.图2为本发明中电解槽装置的结构示意图;

14.图3为本发明中卸料装置的结构示意图;

15.图4为本发明中卸料装置与电解装置配合时的结构示意图;

16.图5为本发明中电极导轨的结构示意图;

17.图6为本发明中密封罩的结构示意图;

18.图中:1、电解平台;2、导轨支架;10、电解槽装置;11、电解槽体;12、阴极导槽;13、阴极转盘;14、绝缘支柱;15、绝缘环;16、阳极板;17、阳极柱;18、阳极滑槽;30、卸料装置;31、阳极举升爪;32、举升滑块;33、举升电机;34、电解槽推杆;35、阴极爪;36、卸料转盘;37、卸料电机;38、卸料滑块;39、滑块电机;40、出料斗;41、进料箱;42、丝板;43、第二丝杆;44、丝母;45、第一丝杆;50、电极导轨;51、阳极导轨;52、阳极绝缘板;53、驱动电机;54、驱动轮;55、阴极导轨;56、阴极支架;61、罩体;62、抽风机;63、中和池;64、出口。

具体实施方案

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。凡是基于本发明构思的,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他方案,都属于本发明保护的范围。

20.如图1所示,一种废铅酸蓄电池含铅物质连续固相电解装置,包括电解平台1、电解槽装置10、卸料装置30、电极导轨50、导轨支架2、出料斗40、进料箱41和密封罩,所述电极导轨50通过导轨支架2设置在所述电解平台1上,所述电解槽装置10配合设置在电极导轨50上,连接好后在驱动电机53的带动下,电解槽装置10可沿所述电极导轨50移动,所述卸料装置30设置在所述电解平台1的一端,当电解完成后,可以通过所述卸料装置30将电解槽装置10内的电解产物倒入出料斗40内。所述密封罩将所述电解槽装置10、电极导轨50和电解平台1完全罩住,以避免工作环境空气质量被污染。并在靠近卸料装置30一端开设方便电解槽装置10进出的出口64,在出口64上可以设置活动门,以增加密封性。所述出料斗40和进料箱41并排摆放在电解平台1的一侧,并与所述出口64相邻。

21.如图2所示,所述电解槽装置10包括电解槽体11、阴极导槽12、阴极转盘13、绝缘支柱14、绝缘环15、阳极板16、阳极柱17和阳极滑槽18,其中,阴极转盘13和电解槽体11的底面平行,且留有一定间隔形成阴极导槽12,阴极导槽12卡在阴极导轨55上,可沿阴极导轨55滑动,绝缘支柱14垂直安装在阳极板16上,将阳极板16支撑在电解槽体11的底板上,阳极板16的外缘安装有绝缘环15,保持阳极板16和电解槽体11内侧绝缘,阳极柱17垂直安装在阳极板16的上方,阳极柱17的上端设有阳极滑槽18,阳极滑槽18卡在阳极导轨51上,可沿阳极导轨51滑动。阳极板16通过绝缘支柱14支撑在槽体的底面上,形成阴极与阳的极间距,电解槽体11在一组驱动轮54的推动下可沿电极导轨50移动。

22.其中,电解原料以及电解液填充在电解槽体11内,阳极板16通过绝缘支柱14支撑在槽体的底面上,绝缘支柱14保持了阴极与阳极之间的极间距,两根阳极导轨51分别在两侧卡入阳极滑槽18,两根阴极导轨55分别在两侧卡入阴极导槽12,一组电解槽驱动轮54沿

外侧的阴极导轨55均匀分布,并从电解槽体11底板的下面支撑住电解槽体11,当驱动轮54转动时,带动电解槽体11转动,在阴极导轨55的约束下,电解槽体11边转动边移动。阳极板16位于电解槽体11内并浸没在电解液中,通过阳极柱17以及上面的阳极滑槽18悬挂在阳极导轨51上,阳极板16通过绝缘环15与电解槽体11绝缘,阳极板16可以随电解槽体11一起沿导轨移动,但是不能随电解槽体11转动,当电解槽体11转动时,阳极板16上的阳极柱17可以对电解液以及电解物料形成搅动,使已经电解和未电解原料均匀混合。

23.在本实施例中,所述的电解槽体11的尺寸外形为:直径0.75米高0.3米,电解槽体11内设置有电解液,整个电极导轨50能容纳16只电解槽体11;所示的电解液naoh浓度150g/l,电解液温度40~50℃,电解原料填充厚度15mm,槽电压2.5~3v,阴极电流密度500a/m2,极间距80mm,电解时间8小时,按铅膏密度4.35计算,双层32只电解槽体,每小时能处理铅膏115kg。

24.如图3、图4所示,所述卸料装置30包括阳极举升爪31、阳极举升滑块32、阳极举升电机33、电解槽推杆34、阴极爪35、卸料转盘36、卸料电机37、卸料滑块38和滑块电机39,其中,阳极举升爪31安装在阳极举升滑块32上,阳极举升滑块32可沿卸料滑块38上的滑槽上下滑动,阳极举升电机33通过第二丝杆43带动举升滑块32上的丝板42,进而带动举升滑块32上下移动。电解槽推杆34安装在卸料滑块38上,并通过电机带动,可以左右伸缩,阴极爪35垂直安装在卸料转盘36上,卸料转盘36安装在卸料滑块38上,可以相对卸料滑块38转动,卸料电机37底座安装在卸料滑块38上,电机轴与卸料转盘36连接,这样可以带动卸料转盘36转动。卸料滑块38活动设置在电解平台1上,并可沿电解平台1滑动,所述滑块电机39固定安装在电解平台1上,滑块电机39轴上安装有第一丝杆45,第一丝杆45与卸料滑块38上的丝母44配合相连,进而通过电机带动卸料滑块38沿齿条移动;出料斗40和进料箱41并排摆放在电解平台1的一侧。当电解完成时,电解槽体11连同阳极板16一起移出电极轨道,阳极举升爪31和阴极爪35分别与阳极导轨51和阴极导轨55对齐,电解槽体11连同阳极板16一起被电解槽驱动轮54移出电极轨道,并被推至阳极举升爪31和阴极爪35上。举升滑块32在举升电机33的带动下,将阳极板16从电解槽体11中提出,滑块电机39带动卸料滑块38,将电解槽体11拖向出料斗40,并使阴极爪35与外侧阴极导轨55入口对准,然后,卸料电机37带动卸料转盘36转动,阴极爪35将电解槽朝出料斗40方向倾覆,倒出电解产物,然后再将电解槽体11转平,由进料箱41往电解槽体11再加注原料,加料完成后,举升滑块32在举升电机33的带动下,将阳极板16放置到电解槽体11中,电解槽推杆34将加料完毕的电解槽体11再次推进电极轨道,进行下次电解。

25.如图5所示,所述电极导轨50包括阳极导轨51、阳极绝缘板52、驱动电机53、阴极导轨55和阴极支架56,阳极导轨51通过阳极绝缘板52安装导轨支架2上,所述阴极导轨55、一组驱动电机53通过阴极支架56安装在电解平台1上,加料完毕的电解槽体11从阴极导轨55入口处进入电极导轨50,电解完毕后,电解槽体11从阴极导轨55出口64处进入卸料装置30,完成一次电解。

26.如图6所示,所述的密封罩包括罩体61、抽风机62和中和池63,所述罩体61上设有出口64,在与出口64相对的一侧设置有抽风机62,所述中和池63通过抽风机62与罩体61相连接,所述中和池63内设置有轻酸性中和液。整套装置由密封罩密封,电解过程中电解液排出的气味经抽风机62送至中和池63内,与轻酸性中和液中和除味,保持工作环境空气质量。

27.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。