1.本发明属于稀土金属生产中钨、钼阴极材料制备技术领域,特别涉及一种实现稀土熔盐电极钨、钼阴极延寿的熔盐非电解渗局部处理方法,对钨、钼阴极进行熔盐渗硅制备来提高热腐蚀抗力。

背景技术:

2.熔盐电解法是目前制取大量混合稀土金属、单一轻稀土金属(钐除外)和稀土合金最广泛的方法。这一方法是把稀土氧化物、稀土氯化物、稀土氟化物等稀土化合物加热熔融后作为电解原料,以钨棒或者钼棒等作为阴极,石墨为阳极,通以直流电进行电解,在阴极上析出稀土金属的过程。其中的电极材料是电化学反应的核心,也是关系生产成本、产品质量、生产管理的重要因素。金属钼、钨在1400℃以下对稀土金属及其卤化物较为稳定,尤其钨具有熔点高、导电导热性好、溅射腐蚀速率低、热膨胀系数小、蒸气压低以及高温下优良的高温强度等优点,故成为首选的稀土金属熔盐电解阴极材料。

3.尽管电极钨金属具有较高的熔点(3407

±

20℃)和热稳定性,但在电解生产过程中仍然会逐渐被蒸出附着的熔盐慢速侵蚀消耗。

4.现有技术之一,薛娟琴,郭忠源,唐长斌,等.熔盐液面上钨阴极快速腐蚀研究[j].热加工工艺,2015,044(002):88

‑

92,在某稀土公司生产中曾发现钨阴极在距电解液液面上70~80mm位置临近顶部通电接头处存在高温氧化和沉积盐共同作用而引发的过快热腐蚀损伤的问题。为此,一些企业在实际生产中往往采用将阴极钨棒使用一段时间后倒置再使用的办法来延长其使用寿命。

[0005]

现有技术之二,cn2011200849157,公开了一种熔盐电解用钨阴极,提出针对钨棒在靠近熔盐液面的部位在800℃高温下受到炉口气流的作用而发生强烈氧化的问题,采取水冷防护的办法。

[0006]

但实际应用中,水冷和缠铁丝等防护方法比较难以便利实施,即使采用颠倒使用,因钨阴极局部快速尺寸减小,其总使用寿命仍然不会超过1年,造成惰性阴极材料快速消耗,导致成本增加。

技术实现要素:

[0007]

为了解决上述现有技术中钨、钼阴极在熔盐电解制备稀土金属过程存在的问题,本发明的目的在于提供一种实现稀土熔盐电极钨、钼阴极延寿的熔盐非电解渗局部处理方法,基于中性熔盐非电解浸渗技术在钨、钼表面通过扩散渗原位反应来制备金属硅化物防护层,利用硅化物优异的抗氧化性实现抗热腐蚀。该方法具有工艺简单、容易操作、合成温度低、保温时间短等优点,渗层与基体金属之间属冶金结合,因而结合非常牢固,不易脱落。

[0008]

为了实现上述目的,本发明采用的技术方案是:

[0009]

一种实现稀土熔盐电极钨、钼阴极延寿的熔盐非电解渗局部处理方法,对钨、钼阴

极进行熔盐渗硅制备来提高热腐蚀抗力,包括以下步骤:

[0010]

步骤(1),利用钛制防渗夹具保护非渗区域。

[0011]

具体地,利用金属钛与熔盐不发生渗硅反应,而钛材易于加工的特点,依据钨阴极或钼阴极尺寸设计和加工出纯钛防护夹具对非渗区域实施保护,以保证非渗区域即保护区不被高温熔盐接触,杜绝发生渗硅过程。

[0012]

步骤(2),对钨阴极或钼阴极欲渗部位表面预处理。

[0013]

具体地,预处理是进行机械整平、除油,保证表面无油污、无污染物附着且无明显氧化层存在。其中,表面机械整平可选手工、机械等方式打磨。除油可选择丙酮超声清洗15min,无水乙醇脱水后60℃下烘干,干燥时间为6h。

[0014]

步骤(3),将预处理好的钨阴极或钼阴极浸没于混合熔盐进行无电解中性熔盐渗硅,原位反应在钨阴极或钼阴极上制备出一层金属硅化物渗层,所述混合熔盐由中性盐、渗硅剂和si粉组成。

[0015]

具体地,混合熔盐可盛放于氧化铝坩埚中。本发明所采用的中性盐可以为nacl、kcl和naf的混合,渗硅剂采用na2sif6。混合熔盐按摩尔分数30~35%nacl、30~35%kcl、10~15%naf、0~5%na2sif6、15~20%si配置,且na2sif6用量不为0;优选为33%nacl、33%kcl、14%naf、5%na2sif6、15%si。混合熔盐配置之前,将中性盐在100~110℃下2~6h烘干,然后与渗硅剂混合均匀后研成细粉,最后加入si粉,并在配置好的混合熔盐中放入石英棒以稳定渗镀过程中si源浓度。

[0016]

本步骤的硅化物渗层制备温度一般为830~900℃,保温时间为2~6h左右。

[0017]

步骤(4),硅化物渗层制备完成后,快速取出钨阴极或钼阴极,放置在空气中自然冷却后,清洗烘干。

[0018]

具体地,可用清水反复清洗去除试样表面的残盐,并依次用丙酮、无水乙醇超声清洗后烘干。

[0019]

与现有技术相比,本发明采用熔盐非电解渗技术在预处理后的钨/钼基材通过表面热扩散反应生成wsi2/mosi2渗层,渗层与基体间形成冶金结合,连接较为牢固不易脱落,可充分发挥wsi2/mosi2金属间化合物涂层材料的难熔、抗熔盐腐蚀和抵御高温氧化的特性,使其作为一种防护涂层材料得到了利用。更为重要的是,这一制备过程可以通过控制温度和保温时间调控渗层的厚度,具有很好的可控性,且操作简便、成本低,得到的渗层致密性较好,可以批量生产,显著的延长了钨/钼阴极的使用寿命,降低了企业的生成成本,有着良好的应用前景。

附图说明

[0020]

图1是钨、钼基材经熔盐非电解渗处理后渗层剖面的微观结构图,其中(a)为实施例1制备得到的包覆有金属硅化物渗层的钨试样的渗层截面的金相照片,(b)为实施例1制备得到的包覆有金属硅化物渗层的钨试样的渗层截面的sem照片,(c)为实施例2制备得到的包覆有金属硅化物渗层的钼试样的渗层截面的金相照片,(d)为实施例2制备得到的包覆有金属硅化物渗层的钼试样的渗层截面的sem照片。

[0021]

图2是钨基、钼基材经熔盐非电解渗处理后渗层表面的xrd谱图。其中(a)是实施例1制备得到的包覆有金属硅化物渗层的钨试样的渗层表面xrd图,(b)为实施例2制备得到的

包覆有金属硅化物渗层的钼试样的渗层表面xrd图渗层截面。

[0022]

图3是钨基、钼基材经熔盐非电解渗处理后的硬度分布图。其中(a)是实施例1制备得到的包覆有金属硅化物渗层的钨试样截面的硬度分布图,(b)是实施例2制备得到的包覆有金属硅化物渗层的钼试样截面的硬度分布图。

[0023]

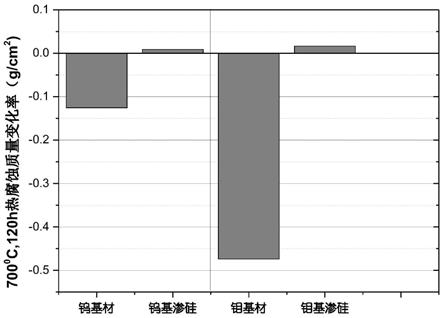

图4是实施例1钨基材和实施例2钼基材经熔盐非电解渗处理后的渗层在700

±

10℃条件下在氟化铈和氟化锂混合熔盐中热腐蚀120h后的质量变化率。

具体实施方式

[0024]

本发明通过钛制防渗夹具保护非渗区域,而后在中性熔盐中对稀土金属电解用的钨、钼阴极材料进行高温扩散渗原位反应制备一层金属硅化物渗层,利用该渗层具有抗熔盐热腐蚀和抵御高温氧化的特性,实现有效抑制钨、钼阴极处于熔盐液面上部快速热腐蚀损伤,延长阴极使用寿命,这一熔盐渗硅防护技术具有操作简便、过程可控、成本低廉的优势。

[0025]

下面结合附图和实施例详细说明本发明的实施方式。

[0026]

实施例1

[0027]

(1)借助电火花切割法将烧结钨棒切割成2

×2×

0.5(cm3)的试样,表面依次经240#、400#、600#、800#、1000#金相水砂纸双面打磨,然后用丙酮超声清洗15min,再用无水乙醇脱水后在60℃下烘干,干燥时间为6h,使样品表面光滑平整、有金属光泽、无油污、无锈蚀物附着,且无明显氧化层存在。

[0028]

(2)按摩尔分数为33%nacl、33%kcl、14%naf、5%na2sif6和15%si分别称取放入烘箱,在105℃下干燥2h后研磨成熔盐细粉并混合均匀。将熔盐倒入50ml的氧化铝坩埚中,然后将步骤(1)中处理好的钨试样浸没于坩埚中所盛的混合熔盐中,确保试样表面和熔盐充分接触,并将石英棒竖直放置在熔盐中,以稳定si源渗剂。

[0029]

(3)然后将坩埚放入箱式电阻炉中,待温度达到850

±

10℃后,保温4h。

[0030]

(4)渗层制备完成后,快速将石英棒和试样取出,放置在空气中自然冷却后,用清水反复清洗去除试样表面的残盐,并依次分别用丙酮和无水乙醇超声清洗15min,然后在烘箱中60℃下干燥6h。

[0031]

如图1中(a)、(b)所示,通过本实例制备得到的包覆有金属硅化物渗层的钨试样,具有厚度为5μm的渗层(实为化合物层),该渗层与钨基体的结合属于冶金结合,不易脱落,通过扫描电镜可以清楚证实。

[0032]

如图2(a)所示,通过本实例制备得到的包覆有金属硅化物渗层的钨试样的渗层表面xrd图谱显示,衍射峰的位置均对应wsi2相,发现了少量sio2熔盐杂质存在,未发现w元素,说明在该反应条件下,基体表面检测到的wsi2相是硅化物渗层的产物。因此,钨基材在850℃下包埋4h后,表面形成了一层致密且均匀的wsi2渗层。

[0033]

如图3(a)所示,通过本实例制备得到的包覆有金属硅化物渗层的钨试样截面的硬度分布图显示,表明约有15μm厚的渗层,其中化合物层约有5μm(即图1),扩散层厚度约为10μm。渗层硬度远远大于基材本身,因此可很好地起到保护基材的作用。

[0034]

如图4所示,通过本实例制备得到的包覆有金属硅化物渗层的钨试样在700

±

10℃条件下在氟化铈和氟化锂熔盐中热腐蚀120h后,其质量变化率为 0.009g/cm2,相较与未处

理钨试样(

‑

0.1256g/cm2)起到了良好的保护,可以极大的降低钨阴极的热腐蚀速率。

[0035]

实施例2

[0036]

(1)借助电火花切割法在的烧结钼棒上切割成5mm厚的圆片试样,表面依次经240#、400#、600#、800#、1000#金相水砂纸双面打磨,然后用丙酮超声清洗15min,再用无水乙醇脱水后在60℃下烘干,干燥时间为6h,使样品表面光滑平整、有金属光泽、无油污、无锈蚀物附着且无明显氧化层存在。

[0037]

(2)按摩尔分数为33%nacl、33%kcl、14%naf、5%na2sif6和15%si分别称取放入烘箱,在105℃下干燥2h后研磨成熔盐细粉并混合均匀。将熔盐倒入50ml的氧化铝坩埚中,然后将步骤(1)中处理好的钼试样浸没于坩埚中所盛的混合熔盐中,确保试样表面和熔盐充分接触,并将石英棒竖直放置在熔盐中,以稳定si源渗剂。

[0038]

(3)然后将坩埚放入箱式电阻炉中,待温度达到850

±

10℃后,保温4h。

[0039]

(4)渗层制备完成后,快速将石英棒和试样取出,放置在空气中自然冷却后,用清水反复清洗去除试样表面的残盐,并依次分别用丙酮和无水乙醇超声清洗15min,然后在烘箱中60℃下干燥6h。

[0040]

如图1中的(c)、(d)所示,通过本实例制备得到的包覆有金属硅化物渗层的钼试样,具有厚度为17μm的渗层(实为化合物层),该渗层与钼基体的结合属于冶金结合,不易脱落,通过扫描电镜可以清楚观察。

[0041]

如图2中的(b)所示,通过本实例制备得到的包覆有金属硅化物渗层的钼试样的渗层表面xrd图谱显示,可以看到衍射峰的位置均对应mosi2相,并发现了部分si和sio2残盐存在,说明在该反应条件下,基体表面检测到的mosi2相是硅化物渗层的产物。因此,钼基材在850℃下包埋4h后,表面形成了一层致密且均匀的mosi2渗层。

[0042]

如图3中的(b)所示,通过本实例制备得到的包覆有金属硅化物渗层的钼试样截面的硬度分布图显示,化合物层只存在于基材表面,部分扩散层深入到基材内部,但并没有改变基材的本身结构。基材约有40μm厚的渗层,其中化合物层约有17μm(即图1中的(c)、(d)),扩散层厚度约为23μm。且渗层硬度远远大于基材本身,因此可以很好的起到保护基材的作用。

[0043]

如图4所示,通过本实例制备得到的包覆有金属硅化物渗层的钼试样在700

±

10℃条件下在氟化铈和氟化锂熔盐中热腐蚀120h后,其质量变化率为 0.0165g/cm2,相较与未处理钼试样(

‑

0.4738g/cm2)极大地减缓了失重,表明可极大的提高钼阴极的抗热腐蚀速率。

[0044]

以上对本发明实施所提供的是通过制备一种具有难熔、耐熔盐腐蚀和抗高温氧化的表面综合性能的金属硅化物渗层以起到显著降低稀土熔盐电解钨/钼阴极热腐蚀速率的熔盐渗硅处理方法,能有效延长熔盐电解钨/钼阴极的使用寿命。并以w或mo为例说明了提高w或mo耐热腐蚀损伤的熔盐非电解渗硅制备方法,文中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,而对于本领域的一般技术人员均可依据本发明的思想,在具体实施方式及应用范围上能相应改变调整,故本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。