1.本发明属于有色铝冶炼回收技术领域,具体涉及一种处理炭渣回收电解质的方法和装置。

背景技术:

2.在传统铝电解过程中,由于炭阳极的选择性氧化、电解质侵蚀冲刷等因素,总有部分炭颗粒从阳极脱落,进入电解质熔体,形成炭渣。炭渣在电解质中,对电解生产过程有危害,所以通常会被作业人员捞出。然而捞出的炭渣含有60%以上的氟化物电解质,属于危险废物(简称危废)。如果炭渣中的电解质不能够有效回收,炭渣又被直接丢弃,则不仅导致电解质大量浪费,还会严重的污染环境,因此,电解铝企业必须在厂内进行无害化处理或者委托有危险废物处理资质的单位处理。

3.当前,炭渣的处理通常有湿法和传统火法两种:

4.湿法处理主要是采用浮选的办法,将炭渣中的碳和电解质分离。该方法处理成本低、劳动用工量少、工人劳动强度低,生产过程环境友好。但浮选法对电解质的回收率不高,回收后的炭渣中仍然含有大量电解质,仍然是危废。对于电解铝企业来说,通过浮选仅能回收少量电解质,并不能消除炭渣,仍然面临对炭渣堆存或委托处理的问题。

5.传统火法处理主要是采用高温焙烧炉进行高温焙烧,将炭渣中的碳燃烧掉,将留下的电解质回收,返回电解厂,或者不回收电解质。高温焙烧,炭渣中的电解质会挥发,随烟气外排,会带来二次环保问题。此外,还会生成强腐蚀物质hf,焙烧炉会被严重腐蚀,寿命很短。因此,传统火法处理环境恶劣,成本高。

6.因此,对于铝电解企业,迫切需要一种高电解质回收率且不增加环保负担的回收方法。

技术实现要素:

7.为解决上述技术问题,本发明提供一种处理炭渣回收电解质的方法和装置,能有效处理炭渣,具有高的电解质回收率,且环保无害,可实现电解车间不再外排炭渣危废。

8.本发明的技术方案为:

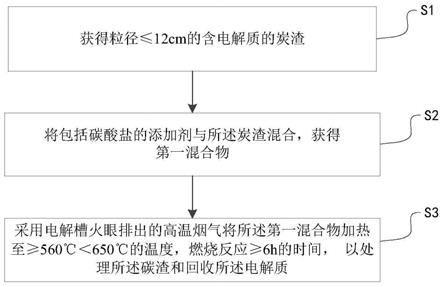

9.一方面,本发明提供了一种处理炭渣回收电解质的方法,所述方法包括:

10.获得粒径≤12cm的含电解质的炭渣;

11.将包括碳酸盐的添加剂与所述炭渣混合,获得第一混合物;

12.采用电解槽火眼排出的高温烟气将所述第一混合物加热至≥560℃且<650℃的温度燃烧反应时间≥6h,以处理所述炭渣和回收所述电解质。

13.进一步地,所述燃烧反应的时间为6

‑

8h。

14.进一步地,所述碳酸盐为如下至少一种:碳酸钠和碳酸钙。

15.进一步地,所述添加剂还包括如下至少一种:过氧化氢和氟化铝。

16.进一步地,所述碳酸盐与所述炭渣的质量比为1

‑

5:98

‑

102。

17.进一步地,当所述添加剂包括过氧化氢时,所述碳酸盐与所述过氧化氢的摩尔比为0.9

‑

1.1:1

‑

2;当所述添加剂包括氟化铝时,所述碳酸盐与所述氟化铝的摩尔比为0.0

‑

1.1:1

‑

4。

18.进一步地,所述第一混合物的厚度≤5cm,所述燃烧所用气体中的氧气的质量分数≥5%。

19.第二方面,本发明实施例还提供了一种处理炭渣回收电解质的装置,用于上述的方法,其特征在于,所述装置包括按照工艺依次设置的破碎器、混匀机和燃烧箱,其中,

20.所述破碎器用于将含电解质的炭渣破碎成粒径≤12cm;

21.所述混匀机用于将包括碳酸盐的添加剂与炭渣混合;

22.所述燃烧箱内固定设置有托盘,所述托盘用于放置包括碳酸盐的添加剂与炭渣混合后形成的第一混合物;所述燃烧箱的箱体上设置有用于通入电解槽火眼排出的高温烟气的进风口,所述进风口用于使电解槽火眼排出的高温烟气进入所述燃烧箱内以对所述托盘上的所述第一混合物加热至≥560℃且<650℃的温度下燃烧≥6小时的时间。

23.进一步地,所述燃烧箱内的底部设置有加热器,所述加热器设置于所述托盘下方。

24.进一步地,所述燃烧箱内设置有温度检测仪。

25.本发明的有益效果至少包括:

26.本发明所提供的一种处理炭渣回收电解质的方法和装置,该方法包括,获得粒径≤12cm的含电解质的炭渣;将包括碳酸盐的添加剂与所述炭渣混合,获得第一混合物;采用电解槽火眼排出的高温烟气将所述第一混合物加热至≥560℃且<650℃的温度,燃烧反应时间≥6h,以处理炭渣和回收电解质。本发明通过控制炭渣的粒径以及混入添加剂增加碳燃烧反应的反应面积,克服高温下炭渣被软熔的电解质包裹造成的难以燃烧反应的障碍,由于加热温度控制使得炭渣中的电解质不易挥发,从而使得碳被反应成气体与软熔的电解质分离,达到回收电解质的目的。采用本发明的方法,电解质的回收率为98.07

‑

98.68%,回收率高,含碳量为0.18

‑

0.2%,杂质含量低,可实现电解铝车间不再外排炭渣危废。由于该方法充分利用了电解槽余热,不会产生有腐蚀性的氟化氢气体,不产生二次污染,因此该方法节能、环保,无污染。

附图说明

27.图1为实施例的一种处理炭渣回收电解质方法的工艺图;

28.图2为实施例的一种处理炭渣回收电解质装置的结构示意图;

29.图3为实施例的另一种处理炭渣回收电解质装置的结构示意图;

30.图4为图3中的中的燃烧箱的结构示意图。

31.附图标记说明:

32.101

‑

燃烧箱,102

‑

电解槽,103

‑

排气管,104

‑

烟气管道,105

‑

阀门,106

‑

进气管,107

‑

集气罩,108

‑

电解槽烟道端火眼,109

‑

保温砖,110

‑

加热器,111

‑

氧含量传感器,112

‑

温度传感器,113

‑

托盘,114

‑

第一混合物,115

‑

仪表控制箱,116

‑

温度检测仪,117

‑

炭渣箱,118

‑

破碎机,119

‑

托盘架,120

‑

集气管道。

具体实施方式

33.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

34.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

35.一方面,本发明实施例提供了一种处理炭渣回收电解质的方法,所述方法包括:

36.s1,获得粒径≤12cm的含电解质的炭渣;

37.炭渣是电解生产铝的过程中,炭阳极选择性氧化或者电解质侵蚀冲刷等因素,部分炭颗粒脱落进入电解质熔体中所形成的,捞出后与凝固的电解质一起成为块状,将其粉碎成小粒径的炭渣,有利于增加反应面积,从而有利于回收电解质。一般来说,炭渣中电解质的质量分数为60

‑

90%,杂质氟化锂的质量分数为0.5

‑

5.5%,杂质氟化钾的质量分数为0.5

‑

5%。

38.s2,将包括碳酸盐的添加剂与所述炭渣混合,获得第一混合物;

39.作为本发明实施例的一种实施方式,所述碳酸盐与所述炭渣的质量比为1

‑

5:98

‑

102。

40.炭渣中的电解质是一种混合物,含有氟铝酸盐化合物以及杂质元素锂和钾,其中氟铝酸盐中氟化铝和氟化钠的摩尔比是动态可调的。在高温下,炭渣中的电解质会变成软的混合物,而碳在该温度下还是固态,这样在极小的范围内,软的电解质会包裹住固态的炭渣阻止反应的进行。加入碳酸盐,其可以与电解质中的氟铝酸盐发生化学反应,形成金属氟化物和二氧化碳气体,金属氟化物的生成可以降低电解质中润湿性非常好的杂质元素锂和钾的占比,从而降低电解质整体的润湿性,从而使得软熔状态的电解质不利于包裹炭,从而使得碳具有更大的反应接触面积,以利于去除碳;另外,生成的二氧化碳气体还可以使得在炭外围的电解质产生气孔,更进一步地提高碳燃烧反应的动力学条件;再者,生产的二氧化碳还可以与炭渣中的碳发生反应生成一氧化碳,一氧化碳燃烧形成二氧化碳排出,促进反应的进行。碳酸盐的加入质量过多,可能会造成碳酸盐过剩,特别是碳酸钙,会引入杂质元素钙,对回收的电解质品质有影响;碳酸盐的加入质量过少,可能促进反应速率不明显。

41.作为本发明实施例的一种实施方式,所述碳酸盐包括但不限于如下至少一种:碳酸钠和碳酸钙。

42.在本发明中,效果和成本兼顾的碳酸盐为碳酸钠,还可以选择碳酸钙,碳酸钙由于会引入杂质元素钙,因此碳酸钙不宜多加。

43.作为本发明实施例的一种实施方式,所述添加剂还包括但不限于如下至少一种:过氧化氢和氟化铝。喷些过氧化氢液体,其可以在反应过程中提供氧加速炭渣中碳的燃烧;氟化铝的添加可以降低电解质的分子比(此处分子比是指电解质中氟化钠与氟化铝的摩尔比),从而降低电解质与碳的润湿性,从而使得软熔状态的电解质不利于包裹炭,从而使得碳具有更大的反应接触面积,以利于去除碳。

44.作为本发明实施例的一种实施方式,当所述添加剂包括过氧化氢时,所述碳酸盐与所述过氧化氢的摩尔比为0.9

‑

1.1:1

‑

2。

45.过氧化氢在本发明中可以作为提供加速燃烧的氧,但是加入过多,可能会产生爆炸,安全性差,因此,需要控制过氧化氢的加入量。

46.作为本发明实施例的一种实施方式,当所述添加剂包括氟化铝时,所述碳酸盐与

所述氟化铝的摩尔比为0.9

‑

1.1:1

‑

4。由于氟化铝的成本较高,氟化铝的加入质量过多,会造成处理成本大幅增加;氟化铝的加入质量过少,促进反应的效果不明显。

47.作为本发明实施例的一种实施方式,所述第一混合物的厚度≤5cm。

48.第一混合物的厚度小,可以提高反应面积,促进碳燃烧反应的进行。

49.s3,采用电解槽火眼排出的高温烟气将所述第一混合物加热至≥560℃且<650℃的温度,燃烧反应时间≥6h,,以处理所述炭渣和回收所述电解质。

50.在≥560℃且<650℃的温度区间,碳渣中的碳可以充分燃烧掉,而炭渣中的电解质不会显著的熔化和挥发,使电解质以固态形式留下。加热温度过低,不利于碳燃烧反应的发生;加热温度过高,会导致电解质大量挥发,降低电解质的回收率;燃烧反应的时间过短,会降低回收的电解质的纯度。传统的焙烧炉焙烧采用煤、天然气等作为加热热源,煤和天然气中含有碳和氢,在燃烧的过程中,氢会转化成水混在燃烧烟气中,加热的条件下电解质会与烟气中的水发生化学反应生成大量腐蚀性很强的hf,而本发明采用电解槽火眼排出的高温烟气作为热源,因此反应物以及烟气中均不含有水,这样可以避免生成强腐蚀性的hf,对环境和设备友好。并且采用本发明的方法,可以在电解车间就处理掉电解过程产生的废物炭渣,使电解车间不再外排炭渣危废。

51.作为本发明实施例的一种实施方式,燃烧反应的时间可以为6

‑

8h。燃烧反应时间过长,会造成能源浪费。

52.作为本发明实施例的一种实施方式,上述的反应过程产生的二氧化碳等气体可以排入电解车间的净化系统,余下的电解质返回到电解槽中或存储备用。

53.另一方面,本发明实施例提供了一种处理炭渣回收电解质的装置,用于实现上述的方法,所述装置包括按照工艺依次设置的破碎器、混匀机和燃烧箱101,其中,

54.破碎器用于将含电解质的炭渣破碎成粒径≤12cm;

55.混匀机用于将包括碳酸盐的添加剂与炭渣混合;

56.燃烧箱101内固定设置有托盘113,托盘113用于放置包括碳酸盐的添加剂与炭渣混合后形成的第一混合物;燃烧箱101的箱体上设置有用于通入电解槽火眼排出的高温烟气的进风口,该进风口用于使电解槽火眼排出的高温烟气进入所述燃烧箱内以对所述托盘上的所述第一混合物加热至≥560℃且<650℃的温度,燃烧反应≥6h的时间。

57.结合图1,燃烧箱的进气口可以通过进气管106与收集电解槽烟道端火眼108的高温烟气的集气罩107上端连通,燃烧箱的进气口可以设置氧含量传感器111和温度传感器112,氧含量传感器111和温度传感器112均与设置在燃烧箱101外的监控仪表箱115连接,以监测燃烧箱进气口的温度以及进入气体的含氧量。

58.具体的,结合图1,在本实施例中,托盘113可以分层设置多个,每个托盘113上放置的第一混合物的厚度≤5cm,其中,托盘的材质可以选用310s不锈钢,当然也可以选用其他不影响电解质分离的材料,在此不作具体限定。

59.进一步地,结合图1,在本实施例中,燃烧箱101内的底部可以设置有加热器110,该加热器110设置于托盘113的下方,当燃烧箱101的温度低于560℃时,可以启动加热器110进行辅助加热,当燃烧箱101的温度高于650℃时,断开加热器110。具体的,加热器110可以采用直流电进行加热,也可以采用交流电进行加热。

60.更进一步地,结合图1,燃烧箱101的顶部设置有用于排出气体的出气口,燃烧箱

101的出气口通过排气管103与电解槽的烟气管道104连通,这样可以利用电解槽烟管内的负压将火眼排出的高温烟气吸入燃烧箱101内,还能够将燃烧产生的二氧化碳等气体排入烟气管道104中进入电解车间的净化系统。另外,排气管103上还可以设置阀门105,以控制开度,控制吸入负压。

61.进一步地,结合图2,燃烧箱101内可以设置有温度检测仪116,用于检测燃烧箱101内的温度,更具体的温度检测仪116可以设置在最上层的托盘113上方,温度检测仪116可以选用具有数据传递功能的热电偶,将热电偶与上述的监控仪表箱115连接,以便于监测托盘113上方的温度。

62.为了提高燃烧箱内的保温效果,在本实施例中,可以在燃烧箱内的顶部固定设置保温砖109,由于保温砖109设置于出气口的下部,因此,保温砖109上设置有通孔,以便于气体移动至出气口排出。保温砖109可以采用高铝保温砖制作,起到保温蓄热作用。

63.当然,为了提高炭渣中的电解质的回收效率,上述的燃烧箱可以设置有多个,每个燃烧箱的进气口均与进气管106的管身连通,每个燃烧箱的出气口均与排气管103的管身连通,这样多个燃烧箱同时工作;进气管106可以与多个电解槽烟道端火眼108对应的高温烟气集气罩107连通,这样可以多个燃烧箱可以组成一个集中式燃烧箱,实现将多个电解槽的烟道端火眼的高温烟气的收集与利用。

64.更进一步地,结合图3,多个燃烧箱可以呈直线排列,设置于中间的燃烧箱沿直线方向的两侧均设置有第一开口,并通过该第一开口依次连通,设置于边部的燃烧箱靠近中间燃烧箱的一侧设置有第二开口,设置于边部的燃烧箱的第一开口与相邻的燃烧箱的第二开口连通,这样就将多个燃烧箱的内部形成一个大的加热燃烧反应室。

65.另外,当采用上述的多个燃烧箱布置时,结合图3,根据空间,还可以合理布置炭渣箱117、破碎机118和托盘架119,其中,炭渣箱17可以用于收集和存放炭渣,破碎机118上还可以还设置有集气管道,将炭渣破碎过程产生的烟尘通过集气管道120排出至烟气管道中并进行处理;托盘架119可以用于放置托盘。

66.下面将结合具体的实施例和对比例对本发明提供的处理炭渣回收电解质的方法进行说明。

67.实施例1

68.在某电解铝企业的某个400ka电解槽烟道端,设置一个燃烧箱,如图1所示。该400ka电解槽每天共计产生炭渣约30kg(每8小时约10kg)。

69.1)将该电解槽电解后产生的待处理的炭渣捣碎,使其粒度小于12cm。将炭渣颗粒与碳酸钠按照质量比3:100用混匀机混合后形成第一混合物,分装在三个托盘113里,每个托盘113装4kg,炭渣摊平,摊平厚度小于5cm;

70.2)将托盘113放入燃烧箱101的燃烧室内,关好箱门;

71.3)打开排气管103上的阀门105,使电解槽烟道端火眼排出的高温烟气进入燃烧箱101内;在该过程中,根据仪表的温度显示,当燃烧箱内温度低于560℃时,启动辅助加热。辅助加热采用直流电,直流电取自电解槽立柱母线和短路口处的接线端子。两个接线端子的电压差为3.82v,测量铜电缆上直流电流为1.6ka,辅助加热装置的发热功率约为6.1kw。而当燃烧箱内温度高于650℃时,断开辅助加热。根据仪表的氧含量显示,当燃烧箱内氧含量低于5%时,略微移动进气管集气罩的位置,增加空气进入量,使氧含量大于10%。在实施例

1中,燃烧室内温度控制为565℃。

72.4)炭渣在燃烧箱101内燃烧7个小时,颜色变为灰白色,原本颗粒状的炭渣板结成块状,成为固态电解质。

73.5)将炭渣烧后留下的固体电解质取出,直接放入电解槽,或存放备用。

74.采用实施例1提供的方法,每天处理3炉次,将该电解槽全部炭渣处理完毕,共计约30kg,累计回收电解质22.5kg。每天辅助加热系统工作总时间累计为4.5h,累计消耗直流电27.5kwh。平均每公斤炭渣耗电量为0.917kwh/kg。对回收的电解质取样,进行碳含量分析,碳含量在0.18%左右,与电解槽内电解质的碳含量分析结果基本相当。炭渣处理速度、处理效果,以及经济性,均达到预期效果。

75.实施例2

76.在某电解铝企业400ka电解车间的某个工区的预留区域内,设置一个集中式燃烧箱,如图3

‑

4所示。

77.该工区有400ka电解槽36台,每8小时产生炭渣约360kg,每天共计产生炭渣约1080kg。

78.1)将电解车间整个工区的炭渣集中放置在炭渣箱117,炭渣在破碎机118中进行破碎,变成粒径小于12mm的炭渣颗粒;破碎过程打开集气管道120将烟尘排至烟气管道104中。

79.2)将破碎好的炭渣混入占炭渣质量5%的工业alf3以及占炭渣质量1%的碳酸钙,混后形成第一混合物,装入托盘,每个托盘装8kg,炭渣摊平,摊平厚度小于5cm;将装好炭渣颗粒的托盘放入燃烧箱的燃烧室内,关好箱门;

80.3)打开排气管103上的阀门,使电解槽烟道端火眼排出的高温烟气进入燃烧箱内进行加热燃烧,在该过程中,根据仪表控制箱115的温度显示,当燃烧箱内温度低于560℃时,启动辅助加热。辅助加热采用直流电,直流电取自电解槽立柱母线短路口处的接线端子。电路接通时,辅助加热装置的直流电压为4v左右。测量铜电缆上总直流电流为17.1ka,辅助加热装置的发热功率约为68.4kw。而当燃烧箱内温度高于650℃时,断开辅助加热。根据仪表的氧含量显示,当燃烧箱内氧含量低于5%时,略微移动进气管集气罩的位置,增加空气进入量,或开大排气管上的开度控制阀,使氧含量大于10%。在实施例2中,燃烧室内温度控制为595℃,氧气体积分数为11%。

81.4)炭渣在燃烧箱内燃烧6.5个小时,炭渣烧后颜色变为灰白色,原本颗粒状的炭渣板结成块状,成为固态电解质。

82.7)将炭渣烧后留下的固体电解质取出,直接放入电解槽,或存放备用。

83.处理效果:

84.1)每天处理3炉次,将本工区三十六台电解槽全部炭渣处理完毕,共计约1080kg,累计回收电解质约752kg。每天辅助加热系统工作总时间累计约为12h,累计消耗直流电约820.8kwh。平均每公斤炭渣耗电量为0.76kwh/kg。

85.2)对回收的电解质取样,进行碳含量分析,碳含量在0.2%,与该工区多台电解槽内电解质的碳含量分析结果的平均值基本相当。

86.3)炭渣处理速度、处理效果,以及经济性,均达到预期效果。

87.实施例3

88.实施例3以实施例1为参照,实施例3与实施例1不同的是:

89.在第一混合物的表面喷了占碳酸钠质量分数为30%的双氧水,炭渣颗粒与碳酸钠的质量比5:100,加热温度为610℃,其余与实施例1相同。

90.处理效果:

91.1)每天处理3炉次,将本槽全部炭渣处理完毕,共计约30kg,累计回收电解质约21.8kg。每天辅助加热系统累计消耗交流电约24kwh,平均每公斤炭渣耗电量为0.8kwh/kg。

92.2)对回收的电解质取样,进行碳含量分析,碳含量在0.191%左右,与电解槽内电解质的碳含量分析结果基本相当。

93.3)炭渣处理速度、处理效果,以及经济性,均达到预期效果。

94.实施例4

95.实施例4以实施例1为参照,实施例4与实施例1不同的是,炭渣颗粒与碳酸钠的质量比4:100,在燃烧过程中,燃烧箱内的温度为630℃。

96.实施例5

97.实施例5以实施例2为参照,实施例5与实施例2不同的是:在第一混合物中喷洒了占碳酸钙质量分数为60%的双氧水。

98.处理效果:

99.1)每天处理3炉次,将本工区三十六台电解槽全部炭渣处理完毕,共计约1080kg,累计回收电解质约752kg。每天辅助加热系统消耗交流电约768kwh。平均每公斤炭渣耗电量为0.711kwh/kg。

100.2)对回收的电解质取样,进行碳含量分析,碳含量在0.196%左右,与该工区多台电解槽内电解质的碳含量分析结果的平均值基本相当。

101.3)炭渣处理速度、处理效果,以及经济性,均达到预期效果。

102.对比例1

103.对比例1提供了一种回收电解炭渣中电解质的方法,包括,

104.称取粒度小于3mm的铝电解炭渣1000克,配入粒度小于3mm的洁净煤10克,工业纯氟化钙100克,将三种物料混合均匀,将混和料迸行焙烧,焙烧温度850℃(tc,焙烧时间1小时,焙烧后得到分散性好的电解质。经分析电解质中杂质含量为0.20%,主要是铁和硅的氧化物。

105.对比例2

106.对比例2提供了一种回收炭渣中电解质的方法,以实施例1为参照,对比例2与实施例1不同的是,炭渣的粒径≤30mm,加热温度为720℃,燃烧时间为10小时。

107.对比例3

108.对比例3提供了一种回收炭渣中电解质的方法,以实施例1为参照,对比例3与实施例1不同的是,炭渣的粒径≤30mm,加热温度为500℃,燃烧时间为4小时。

109.表1

[0110][0111]

表1为本发明实施例1

‑

5以及对比例1

‑

3的方法处理过程收集的数据,根据表1中的数据可知:

[0112]

本发明实施例1

‑

5中,炭渣中电解质的回收率为98.07

‑

98.68%,回收率高,回收电解质中碳质量分数为0.18

‑

0.22%,杂质少,每公斤炭渣消耗电量0.76

‑

0.917kwh/kg,电量消耗低,未产生有腐蚀性的hf气体。仅有实施例3和实施例5,由于采用了双氧水作为添加剂,仅有少量hf气体被监测到。

[0113]

对比例1提供的回收炭渣电解质的方法,采用煤作为加热源,炭渣中电解质的回收率为88%,回收率不及本发明实施例1

‑

5,回收电解质中碳质量分数为0.16%,产生了大量有腐蚀性的hf气体。

[0114]

对比例2提供的回收炭渣电解质的方法,炭渣中电解质的回收率为85.96%,回收率不及本发明实施例1

‑

5,回收电解质中碳质量分数为9.1%,杂质含量高,每公斤炭渣消耗电量1.558kwh/kg,电量消耗高。

[0115]

本发明所提供的一种处理炭渣回收电解质的方法和装置,该方法包括,获得粒径≤12cm的含电解质的炭渣;将包括碳酸盐的添加剂与所述炭渣混合,获得第一混合物;将所述第一混合物加热至≥560℃且<650℃的温度,燃烧反应≥6h的时间,反应过程产生的二氧化碳等气体排入电解车间净化系统,余下的电解质返回到电解槽中或存储备用,以实现处理炭渣回收所述电解质的目的,本发明通过控制炭渣的粒径以及混入添加剂增加碳燃烧反应的反应面积,克服高温下炭渣被软熔的电解质包裹造成的难以燃烧反应的障碍,由于加热温度控制使得炭渣中的电解质不易挥发,从而使得碳被反应成气体与软熔的电解质分离,达到回收电解质的目的。采用本发明的方法,电解质的回收率为98.07

‑

98.68%,回收率高,含碳量为0.18

‑

0.2%,杂质含量低,可实现电解铝车间不再外排炭渣危废。由于该方法充分利用了电解槽余热,因此不会产生有腐蚀性的氟化氢气体,不产生二次污染,因此该方法节能、环保,无污染。

[0116]

尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0117]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围

之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。