1.本发明涉及超声电机领域,尤其涉及一种提高超声电机转子耐磨性的方法。

背景技术:

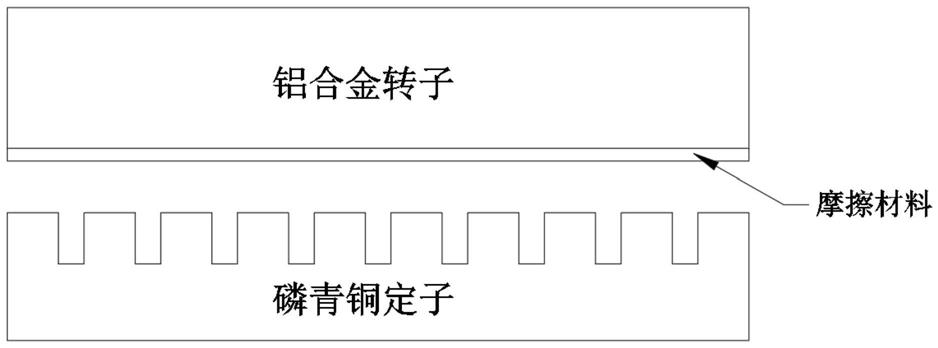

2.超声电机是20世纪80年代迅速发展并具有特殊应用的一种新型微电机,由于超声电机通过摩擦界面输送动力,因而界面的摩擦特性对超声电机整体性能的发挥至关重要。目前超声电机接触界面为磷青铜定子与粘贴于转子表面的聚合物基摩擦材料的粗糙接触,摩擦材料不耐磨,磨损严重的现象不可避免。此外,在摩擦过程中由于磨损产生的磨屑将带来摩擦界面失稳,导致使用寿命和输出转速的稳定性进一步下降。

3.为了进一步提高超声电机的耐磨损性和使用寿命,不仅仅需要选用更高性能,更耐磨损的聚合物摩擦材料,还需要对超声电机的摩擦接触界面进行特殊的结构设计。因此,在超声电机表面设计一种新型的定转子接触结构,改变摩擦材料的粘贴位置就显得格外重要,将摩擦材料粘贴在定子上对转子接触表面进行微弧氧化处理这一新型结构是本专利中所采用的,不仅可以提高超声电机转子耐磨性,对于提高超声电机使用寿命和速度稳定性也同样具有重要的作用。

技术实现要素:

4.本发明的目的是针对现有的超声电机摩擦材料耐磨损性的问题,设计一种能提高超声电机转子耐磨性的方法,它通过对转子表面进行微弧氧化处理来达到目的。

5.本发明的技术方案是:

6.一种提高超声电机转子耐磨性的方法,其特征是所选转子材料为钛合金,型号为tc4,氧化复合涂层中含有石墨烯和碳纳米管,石墨烯质量分数为0~5%,碳纳米管为0

‑

3%。

7.优选的,所述提高转子耐磨性的方法,氧化方法为:微弧氧化;输入电压为三相380v,输出电压在0

‑

700v之间(配备硅变压器),输出电流:5a,10a,30a,50a,100a可选;微弧氧化槽液为石墨烯和碳纳米管掺杂的碱性复合电解液

8.优选的,碳纳米管特征是直径为8

‑

15nm,长度为10

‑

50μm,所述的碳纳米管兼具良好的力学性能和导热性能,是提高氧化后复合涂层耐磨性和导热性的理想材料。

9.优选的,石墨烯的尺寸为1

‑

5μm,厚度为0.8

‑

1.2nm,所述的石墨烯是截至目前导热系数最高的材料,加入电解液后附着在氧化复合涂层表面能够大幅提高其高温耐磨性。

10.优选的,所述氧化方法方法,其特征是所制备的复合氧化涂层厚度为10

‑

50μm。

11.优选的,所述氧化方法方法,其碱性复合电解液特征为石墨烯和碳纳米管掺杂的硅酸钠溶液体系、偏铝酸钠溶液体系、磷酸钠溶液体系及其混合溶液体系。

12.本发明的有益效果在于:

13.(1)、钛合金转子在经过表面微弧氧化处理后表面硬度大大提高。由于石墨烯和碳纳米管掺杂进微弧氧化槽液中,氧化过程中形成陶瓷复合涂层能增强其导热性,增加超声

电机转子的耐磨性。

14.(2)、本发明将摩擦材料粘贴在定子齿上,从而避免了由于时间过长产生的定子齿陷的问题,能够有效的避免超声电机启动困难或者由于多次启停后而造成的摩擦表面磨损从而影响超声电机使用寿命和启动特性的问题。

15.(3)、相比以前超声电机摩擦副为:聚合物基摩擦材料对磨磷青铜,本发明采用新型的摩擦副接触方式:经微弧氧化后的氧化钛对磨摩擦材料,两者的耐磨性得到同步提高,能够提高超声电机的使用寿命。此外,相比之下后者将会具有较高的摩擦系数(0.38vs0.28),摩擦系数的提高能够有效的提高超声电机的输出力矩和转换效率。

附图说明

16.图1为现有的超声电机定转子表面接触方式示意图。

17.图2是本发明的超声电机定转子表面接触方式示意图。

18.图3是本发明所使用的微弧氧化设备示意图。1—高压电源系统2

‑

控制器3

‑

工件4

‑

搅拌器5

‑

冷却系统6

‑

电解槽7

‑

阴极

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步的详细说明。

20.一种提高超声电机转子耐磨性的方法,其关键是将原先的粘贴在钛合金定子表面的摩擦材料粘贴在磷青铜定子的齿顶表面上,从而使得定子表面的摩擦界面呈现一个非连续粘贴的状态,同时为了提高转子的耐磨性,我们通过对钛合金转子进行微弧氧化的操作在其表面生成一层复合氧化膜从而达到提高超声电机转子耐磨性的目的。改进后摩擦材料粘贴的接触方式如下图2所示。此种将摩擦材料粘贴在磷青铜定子表面的新型接触结构能够有效避免由于长时间存储而造成的齿陷问题,从而避免或者减少电机启动困难以及反复启停后造成摩擦界面损坏导致的电机性能下降或者使用寿命缩短等一系列问题。在钛合金定子表面进行微弧氧化处理有利于提高转子钛合金的耐磨性,氧化钛具有更高的耐磨性和更大的硬度,与粘贴在定子齿顶面上的聚合物基摩擦材料进行接触对磨时会具有较高的摩擦系数和较低的磨损率,能有效提高超声电机的输出力矩和运动转化效率,经过石墨烯和碳纳米管掺杂的微弧氧化碱性槽液可以生成附着在氧化钛表面的涂层,具有增强超声电机散热性能和提高超声电机转子耐磨性的作用。

21.本发明的具体步骤是:首先在磷青铜定子齿顶表面粘贴一层厚度为0.2

‑

0.3毫米的由聚合物基复合材料制作的摩擦材料,其次将钛合金转子表面和摩擦材料相接触的那一面进行表面微弧氧化的处理方法得到一层硬度高,耐磨性能更好的厚度为10

‑

50μm氧化钛金属氧化物薄膜,在超声电机运转时,由于粘贴在定子齿顶的摩擦材料层与氧化钛薄膜配副相互摩擦,从而避免了齿陷现象的发生,由于石墨烯和碳纳米管附着在氧化钛薄膜上提高了超声电机转子的耐磨损性能,后者具有相对较高的摩擦系数(0.38vs 0.28),运动转化效率也有所提高。

22.实施例1

23.定子摩擦材料选用二硫化钼改性聚酰亚胺基复合材料厚度为0.2mm,转子输入电压为三相380v,输出电压为37.5v的情况下,电源的最大输出电流为5a,电流密度为32ma/

cm2微弧氧化槽槽体为pp材质,外套不锈钢加固。槽液为添加石墨烯和碳纳米管铝酸盐复合电解液,微弧氧化时间为30min。所形成的氧化钛厚度为10μm,表面粗糙度为ra1.2μm,电机装配后输出力矩为1.3n

·

m,空载转速为150r/min。工作寿命为15000h左右。

24.实施例2

25.定子摩擦材料选用二硫化钼改性聚酰亚胺基复合材料厚度为0.2mm,转子输入电压为三相380v,输出电压为75v的情况下,电源的最大输出电流为10a,电流密度为48ma/cm2微弧氧化槽槽体为pp材质,外套不锈钢加固。槽液为添加石墨烯和碳纳米管铝酸盐复合电解液,微弧氧化时间为30min。所形成的氧化钛厚度为20μm,表面粗糙度为ra1.4μm,电机装配后输出力矩为1.4n

·

m,空载转速为160r/min。工作寿命为15500h左右。

26.实施例3

27.定子摩擦材料选用二硫化钼改性聚酰亚胺基复合材料厚度为0.2mm,转子输入电压为三相380v,输出电压为225v的情况下,电源的最大输出电流为30a,电流密度为64ma/cm2微弧氧化槽槽体为pp材质,外套不锈钢加固。槽液为添加石墨烯和碳纳米管铝酸盐复合电解液,微弧氧化时间为30min。所形成的氧化钛厚度为30μm,表面粗糙度为ra1.4μm,电机装配后输出力矩为1.5n

·

m,空载转速为170r/min。工作寿命为16000h左右。

28.实施例4

29.定子摩擦材料选用二硫化钼改性聚酰亚胺基复合材料厚度为0.2mm,转子输入电压为三相380v,输出电压为375v的情况下,电源的最大输出电流为50a,电流密度为72ma/cm2微弧氧化槽槽体为pp材质,外套不锈钢加固。槽液为添加石墨烯和碳纳米管铝酸盐复合电解液,微弧氧化时间为30min。所形成的氧化钛厚度为40μm,表面粗糙度为ra1.6μm,电机装配后输出力矩为1.6n

·

m,空载转速为180r/min。工作寿命为16000h左右。

30.实施例5

31.定子摩擦材料选用二硫化钼改性聚酰亚胺基复合材料厚度为0.2mm,转子输入电压为三相380v,输出电压为750v的情况下,电源的最大输出电流为100a,电流密度为80ma/cm2微弧氧化槽槽体为pp材质,外套不锈钢加固。槽液为添加石墨烯和碳纳米管铝酸盐复合电解液,微弧氧化时间为30min。所形成的氧化钛厚度为50μm,表面粗糙度为ra1.6μm,电机装配后输出力矩为1.7n

·

m,空载转速为185r/min。工作寿命为16500h左右。

32.以上所述仅是本发明的优选实施例,应当指出,本发明所述实施例仅针对微弧氧化工艺的输出电压以及输出电流和电流密度。因工艺中其他参数例如微弧氧化时间以及微弧氧化槽液的成分,对微弧氧化膜厚度表面粗糙度也会造成一定差异,相应的对电机的力矩,转子的耐磨损性和工作寿命都会有一定的影响。但是对于本技术领域的人员来说,在不脱离本设计方法的前提下还可以选出多种微弧氧化槽液配方,和不同的微弧氧化时间。这些选择也应视为本发明的保护范围

33.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。