1.本发明属于电解水制备氢气和氧气技术领域,尤其涉及一种自支撑型双功能催化电极的制备方法。

背景技术:

2.随着能源需求的增加和环境问题日愈严重,发展清洁能源对实现经济可持续发展具有重要意义。氢气因为具有燃烧热值高、反应产物无污染等特点,被认为是未来的理想能源载体,为此受到了广泛研究。由于电解水过程制氢能够与太阳能、风能等其他可再生能源耦合,是最有可能实现氢能经济的制氢技术。在电解水过程中,涉及析氧和析氢反应。但是,高析氢、析氧过电位导致电解水能耗较高,限制了电解水制氢技术的商业化发展。为此,高稳定性、高活性的催化电极是推动电解水制氢技术发展亟需解决的问题。

3.近年来,自支撑催化电极由于其优异的电催化性能,受到广泛关注。通过将催化剂原位生长在基底上,能够有效改善催化剂

‑

电解液界面和催化剂

‑

基底界面,提升其催化性能。相比传统的粉末状催化剂,自支撑催化电极具有以下优点:1)不使用粘结剂,避免覆盖活性位点,有效降低电子传递阻力,简化电极制备过程;2)导电基底为活性材料提供生长点,有效增加催化剂的负载量,形成更多的活性位点;3)催化活性物质和导电基底结合紧密,加速电子传递并避免催化剂脱落;4)容易对催化活性物质的形貌和结构进行调控,进一步增强催化活性。因此,采用自支撑催化电极,能够提升电极的催化活性与稳定性,是制备非贵金属催化电极有效途径。现有的自支撑催化电极制备过程,常采用电化学沉积、元素掺杂等多种技术手段(中国专利cn 108588755;cn 106637286、cn 110158111),显著提高催化电极的性能。尽管如此,由于不同材料之间的性质差异,在实际使用过程,由于温度引起机械应力和化学环境变化,导致金属间化合物的界面破环,难于长期稳定发挥作用。

技术实现要素:

4.为了解决上述问题,本发明提出一种自支撑型双功能催化电极的制备方法,重点关注制备过程各层之间的活性物质结合方式,通过设计金属间化合物的界面间结合状态,在发挥耦合作用形成活性位点的同时,保持催化活性物质稳定性。具体包含以下步骤:

5.1)将泡沫铁置于盐酸水溶液中洗净;

6.2)洗净后的泡沫铁浸渍于氯化钌水溶液,反应后取出干燥,得到四氧化三铁

‑

钌电极;

7.3)四氧化三铁

‑

钌电极浸渍于硝酸钴水溶液中,反应后取出经干燥,得到氢氧化钴铁

‑

四氧化三铁

‑

钌电极;

8.4)将次磷酸钠和氢氧化钴铁

‑

四氧化三铁

‑

钌电极分别置于管式炉的上游和下游,采用惰性气体保护,升温煅烧后,得到磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极;

9.具体方法为:将次磷酸钠置于瓷舟相对于气体的上游顶段,氢氧化钴铁

‑

四氧化三铁

‑

钌电极置于同一瓷舟相对于气体的下游末段,然后通入惰性气体进行排气,保持在惰性

气体保护的条件下,升温煅烧;

10.通过低温水热反应,在泡沫铁基底原位生长中间产物四氧化三铁

‑

钌,进一步在四氧化三铁

‑

钌表面,原位生长氢氧化钴铁,最后,被磷化处理为金属磷化物。

11.所述泡沫铁能替换为其它铁基金属或镍基金属,其它铁基金属具体包括铁网、拉伸铁网、铁片或铁箔其中一种或几种;镍基金属具体包括泡沫镍和/或镍网。

12.所述洁净泡沫铁,通过将泡沫铁依次用盐酸水溶液、乙醇、去离子水清洗得到。

13.所述步骤2)中,反应温度为50~100℃,反应时间为10~200min,氯化钌水溶液的浓度为0.001

‑

0.01mol/l。

14.进一步的,所述步骤2)中反应时间为60min。

15.所述步骤3)中,反应温度为50~100℃,反应时间为10~200min,硝酸钴水溶液的浓度为0.01

‑

0.1mol/l。

16.进一步的,所述步骤3)中反应时间为60min。

17.所述步骤4)中,升温至300℃,升温速率有没有要求5℃,煅烧时间为2h,次磷酸钠的用量要求0.5g。

18.所述方法制备得到的自支撑型双功能催化电极。

19.所述自支撑型催化电极用于电解水过程,作为析氢和/或析氧电极使用,四氧化三铁

‑

钌电极、氢氧化钴铁

‑

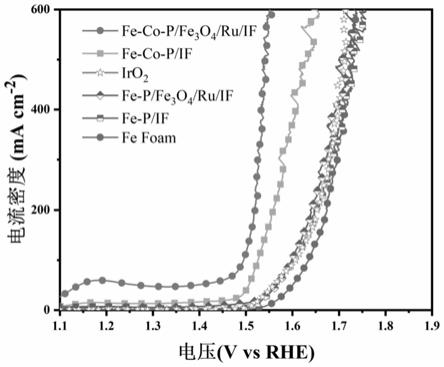

四氧化三铁

‑

钌电极、磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极,单独或者组合使用,均能用于氢氧化钾水溶液或氢氧化钠水溶液制备氢气和氧气。

20.所述氢氧化钾水溶液、氢氧化钠水溶液的浓度为0.1~7mol/l。

21.本发明的有益效果为:

22.1、本发明以泡沫铁同时作为集流体和纳米催化活性位点的原料,通过氧化还原反应,在泡沫铁表面形成纳米结构化的四氧化三铁

‑

钌电极;此后,在硝酸钴溶液中,泡沫铁同时提供铁源,从而在泡沫铁和四氧化三铁

‑

钌电极材料上,原位生成均匀分布的催化活性物质氢氧化钴铁,形成氢氧化钴铁

‑

四氧化三铁

‑

钌电极。由于四氧化三铁直接从原料泡沫铁基材表面生长,催化活性物质和催化基底的紧密结合、能够均匀分布,保证了电极的高电子转移速度和高稳定性。最后,通过原位磷化反应氢氧化钴铁

‑

四氧化三铁

‑

钌电极,即制备得到高活性组成的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极。

23.2、本发明通过设计催化电极结构和制备步骤,使用前一步骤生成的组分作为下一步骤的反应原料,制备得到的催化电极在催化活性物质(氢氧化钴铁)和催化基底(四氧化三铁

‑

钌电极)间,以及不同活性物质(氢氧化钴铁和磷化铁钴)之间均匀分布。通过设计界面间的金属晶体结合方式,使不同组分材料的过渡层,代替明显的分界间隙,使催化电极兼具高稳定性和高电化学活性的性能。

24.3、本发明通过多步氧化还原反应实现催化电极的制备,操作条件易于控制,工业流程简单,环保且能耗低。在反应过程中,氯化钌和硝酸钴原料得到充分利用,不需要对废液进一步处理。此外,制备的电极上催化剂纯度高,不需要进一步纯化,能直接作为成品电极使用,实现大规模产业化制造。

附图说明

25.图1为实施例1制备的催化电极的析氢极化曲线;

26.图2为实施例1制备的催化电极的析氧极化曲线;

27.图3为实施例1制备的催化电极断面扫描电镜图;

28.图4为实施例1制备的催化电极x射线衍射谱图;

29.图5为实施例1制备的催化电极x射线光电子能谱图;

30.图6为实施例1制备的催化电极元素组成分布图;

31.图7为实施例1制备的催化电极长时间析氢稳定性测试结果;

32.图8为实施例1制备的催化电极的电解水性能;

33.图9为实施例2制备的催化电极的析氢极化曲线;

34.图10为实施例3制备的催化电极的析氢极化曲线。

具体实施方式

35.以下结合附图和具体实施例对本发明作进一步的详细说明:

36.本发明提供了一种自支撑型电解水用双功能催化电极的制备方法,下面结合实施例和附图对本发明做进一步的说明。

37.一种自支撑型电解水用双功能催化电极的制备方法具体包含以下步骤:

38.1)将泡沫铁浸入盐酸水溶液中超声清洗,得到洁净的泡沫铁。其中,使用1mol/l浓度的盐酸水溶液超声清洗10分钟。并依次用乙醇、去离子水清洗得到。

39.步骤1)中,泡沫铁能替换为铁片、铁箔、编制铁网中的一种或者多种;

40.另外,其中,泡沫铁还能替换为镍基材料;具体的,镍基材料的形貌为泡沫镍、镍片、镍箔、编制镍网中的一种或者多种;

41.2)将步骤1)中得到的洁净的泡沫铁浸没在氯化钌水溶液中,升温至反应温度,反应结束后,用去离子水清洗,将电极干燥,得到四氧化三铁

‑

钌电极;反应温度为50~100℃,反应时间为10~200min,氯化钌水溶液浓度为0.001

‑

0.01mol/l。

42.步骤2)泡沫铁同时作为集流体和纳米催化活性位点的原料,通过氧化还原反应,在泡沫铁表面形成表面无明显分层的纳米结构化四氧化三铁

‑

钌电极。

43.3)将步骤2)中得到的四氧化三铁

‑

钌电极浸没在硝酸钴水溶液中,升温至反应温度,反应结束后,用去离子水清洗,将电极干燥;得到氢氧化钴铁

‑

四氧化三铁

‑

钌电极;反应温度为50~100℃,反应时间为10~200min,硝酸钴水溶液浓度为0.01

‑

0.1mol/l。

44.在硝酸钴溶液中,泡沫铁同时提供铁源,从而在泡沫铁和四氧化三铁

‑

钌电极材料上原位生成均匀分布的催化活性物质氢氧化钴铁,形成氢氧化钴铁

‑

四氧化三铁

‑

钌电极。

45.步骤2)和3)两步反应过程确保了催化活性物质和催化基底的紧密结合、均匀分布的结构,保证了电极的高电子转移速度和高稳定性。

46.4)将步骤3)中得到的氢氧化钴铁

‑

四氧化三铁

‑

钌电极放在瓷舟气体下游,称取0.5g次磷酸钠于瓷舟气体上游,而后放置在惰性气体保护的管式炉中,以5℃/min升温至磷化温度300℃,煅烧结束后,得到磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极。

47.通过原位磷化反应氢氧化钴铁

‑

四氧化三铁

‑

钌电极,即制备得到高活性组成的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极。

48.步骤1)至步骤4)过程,使用前一步骤生成的组分,作为下一步骤的反应原料,制备得到的催化电极,在催化活性物质和催化基底之间,以及不同活性物质之间形成过渡层,消

除不同金属化合物之间的明显分界间隙,使催化电极兼具高稳定性和高活性的性能。

49.本发明所提供方法制备得到的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极具有高催化活性和稳定性,能广泛应用于电解水过程,作为析氢和析氧电极,且四氧化三铁

‑

钌电极、氢氧化钴铁

‑

四氧化三铁

‑

钌电极、磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极,单独或者组合使用,均能用于电解浓度为0.1~7mol/l的氢氧化钾水溶液或氢氧化钠水溶液制备氢气和氧气。

50.以本发明所提供方法制备的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极作为工作电极,石墨作为对电极,汞/氧化汞电极作为参比电极,在1mol/l氢氧化钾水溶液中进行线性扫描。在电流密度为100macm

‑2的时候,所需的析氢过电位为102mv,所需的析氧过电位为265mv,表现出优异的析氢和析氧催化活性。将催化电极作为电解槽的阳极和阴极,仅仅需要1.63v就能达到电流密度为100macm

‑2,显著降低电解水能耗。

51.实施例1

52.按照下述步骤制备自支撑型催化电极:

53.1)将泡沫铁用1mol/l浓度的盐酸水溶液超声清洗10分钟,得到干净的泡沫铁。

54.2)将洁净的泡沫铁侵泡在0.005mol/l的氯化钌水溶液中,进行第一步水热反应,在90℃下恒温反应1小,然后用去离子水清洗后,在空气中干燥;得到四氧化三铁

‑

钌电极;

55.3)将步骤2)中得到的电极浸泡在0.05mol/l的硝酸钴溶液中,进行第二步水热反应,在90℃下恒温反应1小时,然后用去离子水清洗,在空气中干燥,得到氢氧化钴铁

‑

四氧化三铁

‑

钌电极;

56.4)将步骤3)得到的电极放置在瓷舟末端,将0.5g次磷酸钠放在瓷舟前端,而后在300℃恒温反应2小时,即得到磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极。

57.将实施例1制备的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极作为工作电极,石墨作为对电极,汞/氧化汞电极作为参比电极,在1mol/l氢氧化钾水溶液中进行电化学测试。如图1和图2所示,制备的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极表现出优异的催化性能,用fe

‑

co

‑

p/fe3o4/ru/if表示。

58.其中,fe

‑

p/fe3o4/ru/if表示表示将经过步骤1)、2)、4)处理得到的电极;

59.fe

‑

co

‑

p/if表示经过步骤1)、3)、4)处理得到的电极;

60.fe

‑

p/if表示经过步骤1)、4)处理得到的电极;

61.fe foam表示纯泡沫铁(if)作为工作电极;

62.pt/c/if表示铂碳负载的泡沫铁作为工作电极进行电化学测试,可以通过将4mg pt/c分散在950μl异丙醇溶液中,而后加入50μl nafion溶液(5wt%),分散均匀后将500μl溶液滴在1cm2泡沫铁上,即制备得到pt/c/if。

63.iro2表示二氧化铱负载的泡沫铁作为工作电极进行电化学测试,可以通过将4mg iro2分散在950μl异丙醇溶液中,而后加入50μl 5wt%nafion溶液,分散均匀后将500μl溶液滴在1cm2泡沫铁上,即制备得到iro2电极。

64.如图1和图2所示,在电流密度为100macm

‑2的时候,所需的析氢过电位为102mv(图1),所需的析氧过电位为265mv(图2)。fe

‑

co

‑

p/fe3o4/ru/if具有优良析氢和析氧催化性能,远高于商业化的贵金属电极,能满足商业化的应用。

65.本发明的技术方法,不同于现有方法中自支撑催化电极的简单沉积方式,原料泡

沫铁不仅作为电极的集流体,而且作为活性组分四氧化三铁的铁元素来源。如图3的催化电极断面扫描电镜图所示,在第一步水热反应过程,四氧化三铁直接从集流体表面生长;含有钌元素的晶体,直接包覆四氧化三铁,所形成的催化活性物质和集流体紧密结合;在第二步水热反应过程,氢氧化钴铁在四氧化三铁

‑

钌电极外围形成过渡层,即氢氧化钴铁

‑

四氧化三铁

‑

钌电极结构;进一步磷化反应后,形成磷化铁钴原位生长在四氧化三铁

‑

钌表面上的结构。因此,形成磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极的整体结构,不同元素间的化学作用,不仅能够保证金属间化合物均匀分布,而且显著增强催化活性物质的结合强度。

66.在图4所示x射线衍射谱图(xrd)中,以δ标记的峰与cop相符合,以*标记的峰与fe3o4相符,以#标记的峰为原料泡沫铁集流体,表明所制备的自支撑催化电极由金属磷化物

‑

四氧化三铁

‑

铁的化学组成,空间位置分布由断面扫描电镜图给出(图3)。利用图5的x射线光电子能谱图(xps),证实所制备的电极中,钌元素以零价态形式存在,由于图4中没有出现钌单质的峰,所制备得到的为非晶态的无定形状态钌。图6中a、b和c分别为电极上的纳米片层中co、fe和p的元素分布图,将其和图4结果对比分析,证实得到纳米片组成为fe掺杂磷化钴(fe

‑

co

‑

p),利用xrd和xps谱图,确证制备得到的电极结构,中间层为fe3o4/ru。综上所述,制备得到的多层结构催化电极的组成为fe

‑

co

‑

p/fe3o4/ru/if。

67.本发明所制备得到的催化电极表现出高稳定性,在1mol/l的氢氧化钾溶液中以100ma cm

‑2的电流密度进行恒流稳定性测试,在22小时后催化性能没有发生明显衰减(图7)。

68.进一步的,将催化电极作为阳极和阴极,用于电解水制氢,在1mol/l的koh溶液中进行测试,得到如图8所示的极化曲线。本发明中制备得到的fe

‑

co

‑

p/fe3o4/ru/if催化电极,表现出优异电解水技术性能,远高于商业化的采用阳极和阴极分别为pt/c和iro2电解槽性能。

69.实施例2

70.1)将泡沫铁用1mol/l浓度的盐酸水溶液超声清洗10分钟,得到干净的泡沫铁。

71.2)将洁净的泡沫铁侵泡在0.005mol/l的氯化钌水溶液中,而后在90℃下恒温反应1小,然后用去离子水清洗后,在空气中干燥;得到四氧化三铁

‑

钌电极。

72.3)将步骤2)中得到的电极浸泡在0.05mol/l的硝酸钴溶液中,而后在90℃下恒温反应70min,然后用去离子水清洗,在空气中干燥,得到氢氧化钴铁

‑

四氧化三铁

‑

钌电极。

73.4)将步骤3)得到的电极放置在瓷舟末端,将0.5g次磷酸钠放在瓷舟前端,而后在300℃恒温反应2小时,即得到磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极。

74.将实施例2制备的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极作为工作电极,石墨作为对电极,汞/氧化汞电极作为参比电极,在1mol/l氢氧化钾水溶液中进行电化学测试。如图9所示,制备的催化电极表现出优异的催化性能,图9中60

‑

60表示步骤2)和步骤3)的反应时间都为60min,图9中60

‑

15表示步骤2)的反应时间为60min,步骤3)的反应时间为15min,图9中60

‑

30表示步骤2)的反应时间为60min,步骤3)的反应时间为30min。如图6所示,当步骤2)和3)的反应时间都为60min的时候有着最高的催化活性。

75.实施例3

76.1)将泡沫铁用1mol/l浓度的盐酸水溶液超声清洗10分钟,得到干净的泡沫铁。

77.2)将洁净的泡沫铁侵泡在0.005mol/l的氯化钌水溶液中,而后在90℃下恒温反应

30

‑

120min,然后用去离子水清洗后,在空气中干燥;得到四氧化三铁

‑

钌电极。

78.3)将步骤2)中得到的电极浸泡在0.05mol/l的硝酸钴溶液中,而后在90℃下恒温反应1小时,然后用去离子水清洗,在空气中干燥,得到氢氧化钴铁

‑

四氧化三铁

‑

钌电极。

79.4)将步骤3)得到的电极放置在瓷舟末端,将0.5g次磷酸钠放在瓷舟前端,而后在300℃恒温反应2小时,即得到磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极。

80.将实施例3制备的磷化铁钴

‑

四氧化三铁

‑

钌双功能催化电极作为工作电极,石墨作为对电极,汞/氧化汞电极作为参比电极,在1mol/l氢氧化钾水溶液中进行电化学测试。如图10所示,制备的催化电极表现出优异的催化性能,图10中60

‑

60表示步骤2)和步骤3)的反应时间都为60min,图10中120

‑

60表示步骤2)的反应时间为120min,步骤3)的反应时间为60min,图10中30

‑

60表示步骤2)的反应时间为30min,步骤3)的反应时间为60min。如图7所示,当步骤2)和3)的反应时间均为60min时,催化活性最高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。