1.本发明涉及脱硫废水处理技术领域,尤其是涉及一种预防水气结露的脱硫废水零排放系统和方法。

背景技术:

2.脱硫废水是火力发电厂在水资源梯级利用过程中产生的末端废水,其盐含量高达3

‑

7%,悬浮物含量高达3

‑

8%,水质成分极其复杂,直接排放会对环境造成严重污染。近年来,随着国家对工业废水日趋严格的排放管控,火力发电厂脱硫废水的零排放成为了业内关注的热点。

3.目前,废水旋转雾化蒸发技术是业内主流的脱硫废水零排放技术之一,其具有工艺流程简单、投运成本低等优点。该技术设置废水蒸发塔,以旁路烟道引部分锅炉高温排烟(300

‑

400℃)进入蒸发塔内,采用高速旋转的方式将废水雾化后喷入塔内,利用高温烟气携带的余热将废水蒸发。

4.然而,实际运行经验表明,系统每次停运将产生约40

‑

60kg的污泥,其含水率约为50%左右,且多次停运产生的污泥会逐渐累积。污泥粘附在设备内部会增大系统阻力,致使引风机能耗增大,严重时污泥会引起局部狭窄位置堵塞,从而导致系统无法正常运行。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种预防水气结露的脱硫废水零排放系统和方法,其能够防止高温烟气中的水气发生结露并产生污泥,避免了由于污泥累积而导致的系统阻力增大及局部堵塞等问题。

7.本发明提供一种预防水气结露的脱硫废水零排放系统,包括废水蒸发系统、主烟气系统和空气输送系统,废水蒸发系统的烟气进口和烟气出口分别通过旁路入口烟道和旁路出口烟道与主烟气系统的主烟道连通,废水蒸发系统的废水进口与废水管道连通,空气输送系统包括空气管道、控制中心和至少一个热电偶,空气管道的出口端与旁路入口烟道连通,至少一个热电偶设置在废水蒸发系统上,在旁路入口烟道、旁路出口烟道、空气管道和废水管道上分别设有电动阀,控制中心根据至少一个热电偶监测的温度信号控制空气管道上的电动阀的开度以对空气流量进行调节。

8.研究发现:现有废水蒸发系统在停止运行之后,旁路烟道和蒸发塔中的高温烟气的温度会逐渐降低至常温,其中的水蒸气因达到过饱和状态从而在设备内部结露(如烟道内部、蒸发塔内部等),结露的水分进一步与烟气中沉积的烟尘结合,从而产生污泥;本发明的脱硫废水零排放系统设有空气输送系统,在废水蒸发系统每次停运后,通过该空气输送系统引入常温空气对系统内部进行吹扫,将高温烟气快速排出系统,从而能够防止高温烟气中的水气发生结露并产生污泥。

9.在本发明的脱硫废水零排放系统中,废水蒸发系统主要用于抽取高温烟气将脱硫

废水蒸干;主烟气系统主要用于为废水蒸发系统提供高温烟气,收集废水蒸发产生的固体颗粒物,并为废水蒸发系统中的气体传输提供动力;空气输送系统主要用于在废水蒸发系统停运时向其传输常温空气,将高温烟气快速置换出系统,缩短其冷却时间,并防止其中的高温烟气在降温过程中结露而产生污泥,并实现智能化控制。

10.在本发明中,热电偶的设置主要用于对废水蒸发系统及其烟道中的温度进行监测,控制中心根据热电偶监测的温度信号对空气管道上的电动阀的开度进行控制,以便对空气流量进行智能调节。当温度较高时,控制中心控制小流量的空气进入系统,以便防止系统内部温度骤降,从而避免局部急剧热胀冷缩导致的设备损坏;当温度较低时,控制中心增大进入系统的空气流量,从而有利于加速其降温过程。

11.在本发明中,空气输送系统可以包括第一热电偶、第二热电偶和第三热电偶,第一热电偶设置在旁路入口烟道上,第二热电偶设置在废水蒸发系统的蒸发塔上,第三热电偶设置在旁路出口烟道上。其中,第一热电偶主要用于监测旁路入口烟道中烟气的温度,从而避免局部急剧热胀冷缩导致的旁路入口烟道以及气体导流器、旋转雾化器等设备损坏;第二热电偶主要用于监测蒸发塔中烟气的温度,从而避免蒸发塔因局部急剧热胀冷缩损坏;第三热电偶主要用于监测旁路出口烟道中烟气的温度,从而避免局部急剧热胀冷缩导致的旁路出口烟道损坏。

12.更具体地,第一热电偶在旁路入口烟道上的安装深度为0.3

‑

0.5m,且与气体导流器入口端的距离为1.0

‑

3.0m;第二热电偶在蒸发塔上的安装深度为0.5

‑

1.0m,且安装位置位于蒸发塔上部圆柱部分的中间位置;第三热电偶在旁路出口烟道上的安装深度为0.3

‑

0.5m,且与蒸发塔出口端的距离为1.0

‑

3.0m。上述设置方式既可以即时监测烟道及设备内的温度,同时不会过多地增大设备对气体的阻力。

13.在本发明中,控制中心的控制方式为:s1:在启动空气输送系统时,控制中心预先控制空气管道上的电动阀的开度为5

‑

15%;s2:当第一热电偶监测的温度ta≤300℃、第二热电偶监测的温度tb≤180℃且第三热电偶监测的温度tc≤160℃时,控制中心控制空气管道上的电动阀的开度为20

‑

100%。

14.s3:当第一热电偶、第二热电偶和第三热电偶监测的温度均降为常温后,控制中心控制空气管道上的电动阀关闭。

15.上述控制方式能够使高温烟气快速排出系统,从而防止高温烟气中的水气发生结露并产生污泥,在每次蒸发系统停运期间可减少40

‑

60kg污泥的产生,进而避免了由于污泥累积而导致的系统阻力增大和局部堵塞等问题;同时,通过各热电偶监测的温度来控制空气管道上的电动阀的开度,能够避免旁路入口烟道、气体导流器、旋转雾化器、旁路出口烟道等局部急剧热胀冷缩损坏,保证了脱硫废水零排放系统的运行安全性,延长了脱硫废水零排放系统的运行时间及使用寿命。

16.进一步地,上述步骤s2包括:当ta≤300℃、tb≤180℃且tc≤160℃时,控制中心控制空气管道上的电动阀的开度为20

‑

30%;当ta≤250℃、tb≤150℃且tc≤140℃时,控制中心控制空气管道上的电动阀的开度为45

‑

55%;

当ta≤200℃、tb≤120℃且tc≤120℃时,控制中心控制空气管道上的电动阀的开度为90

‑

100%。

17.在上述控制方式中,控制中心预先控制小流量的空气进入系统,以防止系统内温度骤降而导致局部急剧热胀冷缩损坏设备;随着系统温度逐渐降低,再控制大流量的空气进入系统,从而加速系统的降温过程。通过对温度进行分段,进而分段调节进入系统的空气流量,既能良好地避免系统中的管道及设备因局部急剧热胀冷缩损坏,从而保证系统的运行安全性并提高系统的运行时间及使用寿命,同时还能够使得常温空气的吹扫程序快速、高效运行,整个吹扫过程仅需20

‑

60min即可完成,系统在脱硫废水的旋转雾化蒸发运行和停运过程中零污泥产生、排放,避免了脱硫废水处理后续的污泥处理等问题。

18.在本发明中,废水蒸发系统可以包括蒸发塔、气体导流器和旋转雾化器,气体导流器安装在蒸发塔的顶部,气体导流器的进口端和出口端分别与旁路入口烟道和蒸发塔连通,旋转雾化器设置在蒸发塔的上端,旋转雾化器的进口端和出口端分别与废水管道和蒸发塔连通。

19.具体地,蒸发塔是脱硫废水与高温烟气换热蒸发的设备,其上部可以为中空圆柱状,底部可以为锥斗状,旁路出口烟道与蒸发塔底部锥斗侧面与相接,底部锥斗的尖端与输灰管道相接,从而将脱硫废水蒸发产生的粗颗粒物排出。气体导流器能够使烟气以螺旋向下的流态进入蒸发塔,对其结构不作严格限制;在一实施方式中,气体导流器可以包括圆周状螺旋烟道和围设在圆周状螺旋烟道出口端的导流板组件,在蒸发塔的上端设有进口,圆周状螺旋烟道水平设置在蒸发塔的顶面上,导流板组件引导烟气向下流动并在蒸发塔的上端进口处形成呈锥状的烟气进口。旋转雾化器的转速可以为10000

‑

20000 r/min,其能够将脱硫废水雾化为30

‑

50微米的雾滴,从而便于其快速蒸发。

20.在本发明中,主烟气系统包括通过主烟道依次连接的脱硝反应器、空预器、电除尘器和引风机,旁路入口烟道的进口端与脱硝反应器和空预器之间的主烟道连通,旁路出口烟道的出口端与空预器和电除尘器之间的主烟道连通。脱硝反应器例如可以采用scr脱硝反应器,脱硝反应器与空预器之间的主烟道内的烟气温度高达300

‑

400℃,其可为废水蒸发系统提供高温烟气;电除尘器可对废水蒸发产生的细固体颗粒物进行收集;引风机可提供负压,从而为废水蒸发系统内气体的流动提供动力。

21.进一步地,空气管道为不锈钢材质,其截面形状可以为正方形或圆形,且空气管道的横截面面积为旁路入口烟道横截面面积的0.5

‑

1.0倍;在空气管道的进口端设有空气滤网,空气滤网为不锈钢材质,空气滤网的过滤孔径为4

‑

6mm,其可以过滤空气中的大粒径杂质,从而阻止大粒径杂质进入空气管道。空气管道上的电动阀的开度可以在0

‑

100%之间进行调整,从而便于调节进入空气管道的空气流量;此外,空气管道与旁路入口烟道在连接处相切,从而便于空气沿烟气流动方向进入旁路入口烟道。

22.在一实施方式中,旁路入口烟道和旁路出口烟道的横截面形状均为正方形,其边长为1.6

‑

1.8m;空气管道的横截面形状为正方形,其边长为1.6

‑

1.8m;空气管道的横截面形状也可以为圆形,其直径为1.6

‑

1.8m;蒸发塔的上部为圆柱体,其直径为8.0

‑

9.0m,高度为15.0

‑

17.0m;蒸发塔的下部为圆锥体,其直径与蒸发塔上部的圆柱体相等,高为7.0

‑

9.0m。

23.控制中心的控制方式为:在启动空气输送系统时,控制中心控制空气流量为10000

‑

15000nm3/h;

当ta≤300℃、tb≤180℃且tc≤160℃时,控制中心控制空气流量为20000

‑

25000nm3/h;当ta≤250℃、tb≤150℃且tc≤140℃时,控制中心控制空气流量为35000

‑

40000nm3/h;当ta≤200℃、tb≤120℃且tc≤120℃时,控制中心控制空气流量为45000

‑

50000nm3/h。

24.本发明还提供一种预防水气结露的脱硫废水零排放方法,利用上述脱硫废水零排放系统进行。

25.具体地,本发明的脱硫废水零排放方法包括:a)打开旁路入口烟道和旁路出口烟道上的电动阀,主烟气系统的主烟道中的部分高温烟气进入废水蒸发系统;b)打开废水管道上的电动阀,脱硫废水经废水管道以雾滴状态进入废水蒸发系统,与高温烟气充分接触换热被蒸干,换热后的烟气经旁路出口烟道排出;c)关闭废水管道和旁路入口烟道上的电动阀,关闭旋转雾化器,开启空气管道上的电动阀,常温空气经空气管道和旁路入口烟道进入废水蒸发系统吹扫,控制中心根据至少一个热电偶监测的温度信号控制空气管道上的电动阀的开度以对空气流量进行调节,当热电偶监测的温度降为常温后,控制中心控制空气管道上的电动阀关闭。

26.本发明对常温空气吹扫的周期及每次吹扫的时间不作严格限制,可根据实际工况合理设置;具体地,常温空气吹扫的周期可以设置为2

‑

3月,每次吹扫的时间可控制在20

‑

60min。

27.本发明的实施,至少具有以下优势:1、本发明的脱硫废水零排放系统设有空气输送系统,在废水蒸发系统每次停运后,通过该空气输送系统引入常温空气对系统内部进行吹扫,将高温烟气快速排出系统,从而能够防止高温烟气中的水气发生结露并产生污泥,在每次系统停运期间可减少40

‑

60kg污泥的产生,避免了由于污泥累积而导致的系统阻力增大和局部堵塞等问题发生;2、本发明的脱硫废水零排放系统在需要进行停运维修时,可通过空气输送系统引入常温空气对系统内部进行吹扫,从而能够在其停运后的0.5

‑

1.0h内快速将条信息内部的温度由300

‑

400℃降低至常温(现有常规设备内部温度降至室温通常需3

‑

5天),从而便于对系统内部进行快速维修,确保系统早日恢复正常运行;3、本发明的脱硫废水零排放系统通过各热电偶监测的温度来控制空气管道上的电动阀的开度,从而能够避免旁路入口烟道、气体导流器、旋转雾化器、旁路出口烟道等局部急剧热胀冷缩损坏,保证了脱硫废水零排放系统的运行安全性,延长了脱硫废水零排放系统的运行时间及使用寿命;4、本发明的脱硫废水零排放方法利用热电偶监测废水蒸发系统内部的温度,控制中心根据热电偶监测的温度信号对空气流量进行智能调节,当温度较高时控制小流量的空气进入系统,从而防止系统内温度骤降而导致局部急剧热胀冷缩损坏设备;当温度较低时增大进入系统的空气流量,从而加速系统的降温过程,使得常温空气的吹扫程序能够快速、高效运行,整个吹扫过程仅需20

‑

60min即可完成,系统在脱硫废水的旋转雾化蒸发运行和停运过程中零污泥产生、排放,避免了脱硫废水处理后续的污泥处理等问题。

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

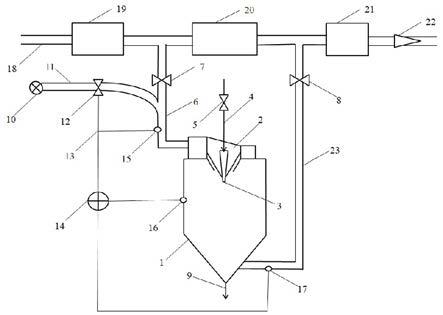

29.图1为本发明一实施方式的预防水气结露的脱硫废水零排放系统的结构示意图。

30.附图标记说明:1:蒸发塔;2:气体导流器;3:旋转雾化器;4:废水管道;5:废水电动阀;6:旁路入口烟道;7:旁路入口烟道电动阀;8:旁路出口烟道电动阀;9:输灰管道;10:空气滤网;11:空气管道;12:空气电动阀;13:控制电缆;14:控制中心;15:第一热电偶;16:第二热电偶;17:第三热电偶;18:主烟道;19:脱硝反应器;20:空预器;21:电除尘器;22:引风机;23:旁路出口烟道。

具体实施方式

31.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

32.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也包括复数形式,此外,还应当理解的是,当在本说明中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

33.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1如图1所示,本实施例提供的预防水气结露的脱硫废水零排放系统,包括废水蒸发系统、主烟气系统和空气输送系统,废水蒸发系统的烟气进口和烟气出口分别通过旁路入口烟道6和旁路出口烟道23与主烟气系统的主烟道18连通,废水蒸发系统的废水进口与废水管道4连通,空气输送系统包括空气管道11、控制中心14和至少一个热电偶,空气管道11的出口端与旁路入口烟道6连通,至少一个热电偶设置在废水蒸发系统上,在旁路入口烟道6、旁路出口烟道23、空气管道11和废水管道4上分别设有旁路入口烟道电动阀7、旁路出口烟道电动阀8、空气电动阀12、废水电动阀5,控制中心14根据至少一个热电偶监测的温度信号控制空气管道11上的电动阀的开度以对空气流量进行调节。

35.废水蒸发系统主要用于抽取高温烟气将脱硫废水蒸干,对其结构不作严格限定;具体地,废水蒸发系统可以包括蒸发塔1、气体导流器2和旋转雾化器3,气体导流器2可以安装在蒸发塔1的顶部,气体导流器2的进口端和出口端分别与旁路入口烟道6和蒸发塔1连通,旋转雾化器3可以设置在蒸发塔1的上端,旋转雾化器3的进口端和出口端分别与废水管道4和蒸发塔1连通。

36.蒸发塔1是脱硫废水与高温烟气换热蒸发的设备,其上部可以为中空圆柱状,底部可以为锥斗状,旁路出口烟道23与蒸发塔1底部锥斗侧面与相接,底部锥斗的尖端与输灰管道9相接,从而将脱硫废水蒸发产生的粗颗粒物排出。气体导流器2能够使高温烟气以螺旋向下的流态进入蒸发塔1,对其结构不作严格限制;具体地,气体导流器2可以包括圆周状螺旋烟道和围设在圆周状螺旋烟道出口端的导流板组件,在蒸发塔1的上端设有进口,圆周状螺旋烟道水平设置在蒸发塔1的顶面上,导流板组件引导烟气向下流动并在蒸发塔1的上端进口处形成呈锥状的烟气进口。旋转雾化器3的转速可以为10000

‑

20000 r/min,其能够将脱硫废水雾化为30

‑

50微米的雾滴,从而便于其快速蒸发。

37.主烟气系统主要用于为废水蒸发系统提供高温烟气,收集废水蒸发产生的固体颗粒物,并为废水蒸发系统中的气体传输提供动力。具体地,主烟气系统可以包括通过主烟道18依次连接的脱硝反应器19、空预器20、电除尘器21和引风机22,旁路入口烟道6的进口端与脱硝反应器19和空预器20之间的主烟道18连通,旁路出口烟道23的出口端与空预器20和电除尘器21之间的主烟道18连通;其中,脱硝反应器19例如可以采用scr脱硝反应器,脱硝反应器19与空预器20之间的主烟道18内的烟气温度高达300

‑

400℃,其可为废水蒸发系统提供高温烟气;电除尘器21可对废水蒸发产生的细固体颗粒物进行收集;引风机22可提供负压,从而为废水蒸发系统内气体的流动提供动力。

38.空气管道11为不锈钢材质,其截面形状可以为正方形或圆形,且空气管道11的横截面面积为旁路入口烟道6横截面面积的0.5

‑

1.0倍。在空气管道11的进口端可以设置空气滤网10,空气滤网10为不锈钢材质,空气滤网10的过滤孔径可以为4

‑

6mm,其能够过滤空气中的大粒径杂质,从而阻止大粒径杂质进入空气管道11。可以理解,空气管道11上的空气电动阀12的开度可以在0

‑

100%之间进行调整,从而便于调节进入空气管道11的空气流量;此外,空气管道11与旁路入口烟道6在连接处相切,从而便于空气沿烟气流动方向进入旁路入口烟道6。

39.空气输送系统主要用于在废水蒸发系统停运时向其传输常温空气,将高温烟气快速置换出系统,缩短其冷却时间,并防止其中的高温烟气在降温过程中结露而产生污泥,并实现智能化控制。具体地,空气输送系统包括空气管道11、控制中心14和至少一个热电偶,热电偶通过控制电缆13与控制中心14连接,空气管道11的出口端与旁路入口烟道6连通,至少一个热电偶设置在废水蒸发系统上,控制中心14根据至少一个热电偶监测的温度信号控制空气电动阀12的开度以对空气流量进行调节。

40.空气输送系统中的至少一个热电偶主要用于对废水蒸发系统及其烟道内部的温度进行监测,控制中心14根据至少一个热电偶监测的温度信号对空气电动阀12的开度进行控制,以便对空气流量进行智能调节。当温度较高时,控制中心14控制小流量的空气进入系统,以便防止系统内部温度骤降,从而避免局部急剧热胀冷缩导致的设备损坏;当温度较低时,控制中心14增大进入系统的空气流量,从而有利于加速其降温过程。

41.空气输送系统包括第一热电偶15、第二热电偶16和第三热电偶17,第一热电偶15设置在旁路入口烟道6上,第二热电偶16设置在废水蒸发系统的蒸发塔1上,第三热电偶17设置在旁路出口烟道23上。其中,第一热电偶15主要用于监测旁路入口烟道6中烟气的温度,从而避免局部急剧热胀冷缩导致的旁路入口烟道6以及气体导流器2、旋转雾化器3等设备损坏;第二热电偶16主要用于监测蒸发塔1中烟气的温度,从而避免蒸发塔1因局部急剧

热胀冷缩损坏;第三热电偶17主要用于监测旁路出口烟道23中烟气的温度,从而避免局部急剧热胀冷缩导致的旁路出口烟道23损坏。

42.更具体地,第一热电偶15在旁路入口烟道6上的安装深度为0.3

‑

0.5m,且与气体导流器2入口端的距离为1.0

‑

3.0m;第二热电偶16在蒸发塔1上的安装深度为0.5

‑

1.0m,且安装位置位于蒸发塔1上部圆柱部分的中间位置;第三热电偶17在旁路出口烟道23上的安装深度为0.3

‑

0.5m,且与蒸发塔1出口端的距离为1.0

‑

3.0m。上述设置方式既可以即时监测烟道及设备内的温度,同时不会过多地增大设备对气体的阻力。

43.空气输送系统的控制中心14的控制方式如下:s1:在启动空气输送系统时,控制中心14预先控制空气管道11上的电动阀的开度为5

‑

15%;s2:当第一热电偶15监测的温度ta≤300℃、第二热电偶16监测的温度tb≤180℃且第三热电偶17监测的温度tc≤160℃时,控制中心14控制空气管道11上的电动阀的开度为20

‑

100%。

44.s3:当第一热电偶、第二热电偶和第三热电偶监测的温度均降为常温后,控制中心控制空气管道上的电动阀关闭。

45.上述控制方式能够使高温烟气快速排出系统,从而防止高温烟气中的水气发生结露并产生污泥,在每次蒸发系统停运期间可减少40

‑

60kg污泥的产生,进而避免了由于污泥累积而导致的系统阻力增大和局部堵塞等问题;同时,通过各热电偶监测的温度来控制空气电动阀12的开度,能够避免旁路入口烟道6、气体导流器2、旋转雾化器3、旁路出口烟道23等局部急剧热胀冷缩损坏,保证了脱硫废水零排放系统的运行安全性,延长了脱硫废水零排放系统的运行时间及使用寿命。

46.进一步地,上述步骤s2可以包括:当ta≤300℃、tb≤180℃且tc≤160℃时,控制中心14控制空气电动阀12的开度为20

‑

30%;当ta≤250℃、tb≤150℃且tc≤140℃时,控制中心14控制空气电动阀12的开度为45

‑

55%;当ta≤200℃、tb≤120℃且tc≤120℃时,控制中心14控制空气电动阀12的开度为90

‑

100%。

47.在上述控制方式中,控制中心14预先控制小流量的空气进入系统,以防止系统内温度骤降而导致局部急剧热胀冷缩损坏设备;随着系统温度逐渐降低,再控制大流量的空气进入系统,从而加速系统的降温过程。通过对温度进行分段,进而分段调节进入系统的空气流量,既能良好地避免系统中的管道及设备因局部急剧热胀冷缩损坏,从而保证系统的运行安全性并提高系统的运行时间及使用寿命,同时还能够使得常温空气的吹扫程序快速、高效运行,整个吹扫过程仅需20

‑

60min即可完成,系统在脱硫废水的旋转雾化蒸发运行和停运过程中零污泥产生、排放,避免了脱硫废水处理后续的污泥处理等问题。

48.本实施例的脱硫废水零排放系统设有空气输送系统,在废水蒸发系统每次停运后,通过该空气输送系统引入常温空气对系统内部进行吹扫,将高温烟气快速排出系统,从而能够防止高温烟气中的水气发生结露并产生污泥,在每次系统停运期间可减少40

‑

60kg污泥的产生,避免了由于污泥累积而导致的系统阻力增大和局部堵塞等问题发生;在需要

进行停运维修时,可通过空气输送系统引入常温空气对系统内部进行吹扫,从而能够在其停运后的0.5

‑

1.0h内快速将条信息内部的温度由300

‑

400℃降低至常温,从而便于对系统内部进行快速维修,确保系统早日恢复正常运行。此外,通过各热电偶监测的温度来控制空气电动阀12的开度,从而能够避免旁路入口烟道6、气体导流器2、旋转雾化器3、旁路出口烟道23等局部急剧热胀冷缩损坏,保证了脱硫废水零排放系统的运行安全性,延长了脱硫废水零排放系统的运行时间及使用寿命,常温空气的吹扫程序能够快速、高效运行,系统在脱硫废水的旋转雾化蒸发运行过程中零污泥产生、排放,避免了脱硫废水处理后续的污泥处理等问题。

49.实施例2本实施例的脱硫废水零排放方法利用实施例1的脱硫废水零排放系统进行;具体地,结合图1,在脱硫废水零排放系统中,旁路入口烟道6和旁路出口烟道23的横截面形状均为正方形,其边长为1.6

‑

1.8m;空气管道11的横截面形状为正方形,其边长为1.6

‑

1.8m;空气管道11的横截面形状也可以为圆形,其直径为1.6

‑

1.8m;蒸发塔1的上部圆柱体的直径为8.0

‑

9.0m,高度为15.0

‑

17.0m;蒸发塔1的下部圆锥体的直径与蒸发塔1上部的圆柱体相等,高为7.0

‑

9.0m。

50.本实施例的脱硫废水零排放方法,脱硫废水零排放的运行步骤如下:1)打开旁路入口烟道电动阀7和旁路出口烟道电动阀8,在引风机22的作用下,脱硝反应器19和空预器20之间主烟道18内的部分高温烟气(5

‑

10%的高温烟气)进入蒸发塔1;2)启动旋转雾化器3,打开废水电动阀5,脱硫废水经废水管道4进入旋转雾化器3,被雾化为30

‑

50微米的雾滴;3)脱硫废水雾滴与高温烟气在蒸发塔1内充分接触换热,脱硫废水被快速蒸干,蒸发产生的固体粗颗粒物经输灰管道9排出,细颗粒物随烟气经旁路出口烟道23进入主烟道18和电除尘器21,被电除尘器21捕捉分离。

51.本实施例的脱硫废水零排放方法,系统停止运行时的吹扫步骤如下:1)关闭废水电动阀5与旋转雾化器3,关闭旁路入口烟道电动阀7,脱硫废水和高温烟气不再进入蒸发塔1;2)通过控制中心14下发指令,打开空气电动阀12,将其开度调整为5

‑

15%,此时空气流量控制为10000

‑

15000nm3/h;环境中的常温空气在引风机22的作用下经空气滤网10进入空气管道11,再经旁路入口烟道6进入蒸发塔1,最后经旁路出口烟道23进入主烟道18。废水蒸发系统中的温度开始下降,第一热电偶15(设定其读数为ta)、第二热电偶16(设定其读数为tb)、第三热电偶17(设定其读数为tc)即时将监控的温度数据传送至控制中心14;3)当ta≤300℃、tb≤180℃且tc≤160℃时,控制中心14向空气电动阀12下达指令,将其开度调整为20

‑

30%,此时空气流量控制为20000

‑

25000nm3/h,废水蒸发系统中的温度持续降低;4)当ta≤250℃、tb≤150℃且tc≤140℃时,控制中心14向空气电动阀12下达指令,将其开度调整为45

‑

55%,此时空气流量控制为35000

‑

40000nm3/h,废水蒸发系统中的温度持续降低;5)当ta≤200℃、tb≤120℃且tc≤120℃时,控制中心14向空气电动阀12下达指令,将其开度调整为90

‑

100%,此时空气流量控制为45000

‑

50000nm3/h左右,废水蒸发系统

中的温度持续降低,直至降到常温;6)关闭空气电动阀12与旁路出口烟道电动阀8,空气不再进入蒸发系统,蒸发系统停止运行。

52.对上述常温空气吹扫的周期及每次吹扫的时间不作严格限制,可根据实际工况合理设置;其中,常温空气吹扫的周期可以设置为2

‑

3月,每次吹扫的时间可控制在20

‑

60min。

53.本实施例的脱硫废水零排放方法通过各热电偶监测的温度来控制空气电动阀12的开度,从而能够避免旁路入口烟道6、气体导流器2、旋转雾化器3、旁路出口烟道23等局部急剧热胀冷缩损坏,保证了脱硫废水零排放系统的运行安全性,延长了脱硫废水零排放系统的运行时间及使用寿命;控制中心14根据第一热电偶15、第二热电偶16和第三热电偶17监测的温度信号对空气流量进行智能调节,当温度较高时控制小流量的空气进入系统,从而防止系统内温度骤降而导致局部急剧热胀冷缩损坏设备;当温度较低时增大进入系统的空气流量,从而加速系统的降温过程,使得常温空气的吹扫程序能够快速、高效运行,整个吹扫过程仅需20

‑

60min即可完成,系统在脱硫废水的旋转雾化蒸发运行过程中零污泥产生、排放,避免了脱硫废水处理后续的污泥处理等问题。

54.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。