1.本发明涉及青霉素生产高浓废水处理技术领域,尤其是涉及一种基于活性炭纤维吸附的青霉素生产废水处理方法。

背景技术:

2.青霉素(penicilin,盘西尼林),主要作用于革兰氏阳性菌和部分革兰氏阴性菌,是一种常用的抗生素。抗生素是一类由微生物代谢产生的、在低浓度下能抑制或杀灭其他微生物的化学物质。其能污染农田土壤、地下水进而使细菌获得了耐药基因,而耐药基因又可能转移到危险性极大、毒性极强的细菌身上,并最终对人类健康及整个生态系统构成威胁。青霉素类制药企业生产过程中产生的废水(以下简称青霉素废水),主要包括发酵废水和提取废水两大类,具有污染物浓度高、盐含量高、残留抗生素的特点。青霉素残留具有生物抑制性和毒性,且难降解,排放后具有持久性的环境危害。同时青霉素废水具有水量大、间歇排放、难处理等问题,该废水的排放已成为限制该产品以及企业可持续发展的瓶颈,抗生素残留去除不彻底是主要问题,行业内急待开发高效、稳定的青霉素废水处理工艺。

3.青霉素生产废水是指青霉素原料药各生产车间产生的污水混合后的废水,其中的ph值约为4.2~6.8,cod

cr

含量为32000~64000mg/l,且青霉素残留为0.01mg/l~0.5mg/l。工业上处理青霉素废水常用的技术包括生化法、电化学法、吸附法以及膜分离法等。因青霉素废水含盐量高,具有微生物抑制的特点,采用生化法处理需要配大量水进行稀释;化学氧化法和电氧化法处理效率低,能耗高;膜分离方法能耗高,膜污染严重,膜分离浓水容易造成二次污染;吸附法处理青霉素废水则几乎不用考虑盐含量高的影响,并且具有很高的污染物去除效率,经吸附净化后的废水cod

cr

含量低、抗生素残留极少,有利于末端蒸发脱盐工艺的实施,确保水资源的回用,并且能降低整个处理流程的成本。

4.大孔树脂、活性炭、分子筛等都属于常见的水处理吸附材料,但用于青霉素类制药废水处理时,受吸附速率和吸附容量限制,树脂和分子筛吸附cod

cr

效率低,且存在再生频繁、再生废液处理困难等问题。

5.在现有技术中,cn107029665a(一种氨苄青霉素的高效吸附混合材料及其应用)提供了一种利用硫化铜吸附去除水中抗生素类污染物的方法,该方法需要调节进水的ph值,硫化铜吸附容量有限,应用范围很窄,且吸附饱和后产生的含抗生素的硫化铜属于危险固废,会造成二次污染。

6.在现有技术中,cn203545746u(一种用于青霉素废水深度处理的微电解设备)提供了一种青霉素废水深度处理微电解设备,设备稳定性好、制造成本低,但处理过程中曝气会产生大量泡沫和难闻气味,且处理效率低,cod

cr

去除率仅50%,难以达到行业内废水标准规范的处理要求。

技术实现要素:

7.本发明的目的就是为了克服上述现有技术存在的缺陷而提出一种基于活性炭纤

维吸附的青霉素生产废水处理方法,耦合了混凝沉淀、活性炭纤维吸附和电化学再生技术三种方法,具有完整的污染物去除链,不产生脱附液等二次污染,具有污染物针对性强、效率高、分解彻底、能耗低等诸多优点。

8.本发明的目的可以通过以下技术方案来实现:

9.本技术的目的是保护一种基于活性炭纤维吸附的青霉素生产废水处理方法,包括以下过程:

10.混凝预处理:将青霉素生产废水泵入混凝反应槽,并向混凝反应槽中加入复配的混凝剂1~80mg/l,之后搅拌反应,反应结束后静置沉降,之后将混凝反应槽底层的污泥排出;

11.吸附处理:将经过混凝预处理的废水泵入活性炭纤维芯式吸附装置,通过停留时间的控制,使得吸附处理后的出水满足预设的标准;

12.滤芯再生:将活性炭纤维芯式吸附装置中吸附饱和的滤芯通过电化学法原位再生后重复使用。

13.进一步地,所述活性炭纤维芯式吸附装置包括壳体、活性炭纤维吸附滤芯和再生电源箱,所述活性炭纤维吸附滤芯安装于壳体内。

14.进一步地,所述活性炭纤维吸附滤芯由活性炭纤维毡卷制固定在滤芯骨架表面制成。

15.进一步地,所述再生电源箱的正负极通过壳体内预制的接线排与滤芯正负极对应的电连接。

16.进一步地,所述活性炭纤维芯式吸附装置运行时,青霉素生产废水自下而上、从外表面向内的方向在活性炭纤维吸附滤芯中流动。

17.进一步地,所述活性炭纤维吸附滤芯材料为经过改性的沥青基、丙烯腈基、粘胶基炭纤维,所述改性方法为在80~300℃下通入水蒸气或二氧化碳改性处理30min,以此增加材料含氧活性基团的含量。

18.进一步地,静置沉降的时间为45min。

19.进一步地,吸附处理中青霉素生产废水在活性炭纤维吸附滤芯中的停留时间为30min。

20.进一步地,所述电化学法原位再生的过程为:

21.排尽活性炭纤维芯式吸附装置内的青霉素生产废水,再通入质量浓度0.5wt%的氢氧化钠溶液,完全浸没吸附滤芯;氢氧化钠溶液可强化活性炭纤维的脱附过程,还作为导电介质提供电氧化再生过程所需氢氧根离子。

22.将再生电源箱正极连接到吸附滤芯内表面活性炭纤维吸附层,再生电源箱负极连接吸附滤芯外侧的电极上,使得正负极之间为活性炭纤维层和氢氧化钠溶液,开启再生电源箱,电流通过活性炭纤维层并在氢氧化钠溶液内纤维层表层放电,电流的氧化效应氧化分解吸附在纤维表面污染物,实现电化学再生过程。

23.进一步地,滤芯再生过程中,回收氢氧化钠溶液,向活性炭纤维芯式吸附装置通入纯水置换清洗,洗至出水ph小于8时完成清洗,重新将性炭纤维芯式吸附装置投入使用,再生结束氢氧化钠溶液浓度降低且水量少量挥发,但大部分回收重复使用,洗水收集备用作为氢氧化钠溶液调制补充液。

24.进一步地,滤芯再生过程中,设定再生电源箱电源输出电压为10~100v,电化学再生过程持续时间为1~8min;

25.处理过程中电化学再生过程产生的气体从壳体排气口排出。

26.进一步地,复配的混凝剂为无机混凝剂(高铁酸钾、聚合硫酸铁、聚合氯化铝中的一种或几种)或有机混凝剂(阴离子型聚丙烯酰胺、非离子型聚丙烯酰胺中的一种或几种)。

27.与现有技术相比,本发明具有以下技术优势:

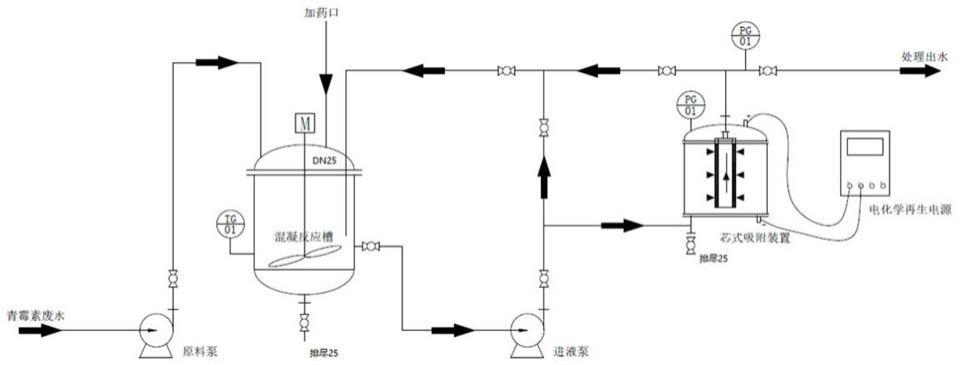

28.1)本发明中青霉素废水处理工艺耦合了混凝沉淀、活性炭纤维吸附和电化学再生技术,具有完整的污染物去除链,不产生脱附液等二次污染,具有污染物针对性强、处理效率高(cod

cr

综合去除率大于90%)、分解彻底、青霉素残留少、能耗低(再生电流小于800a/m2纤维,再生全过程只需要30min)等诸多优点。

29.2)本发明中青霉素废水处理工艺中,吸附滤芯活性炭纤维可在氢氧化钠溶液中原位电化学再生后重复使用,不造成二次污染。

30.3)本发明中青霉素废水处理工艺针对青霉素废水中酚类、羧酸以及抗生素残留等难降解污染物的特征,优选的氢氧化钠溶液作为再生液,既能强化活性炭纤维的脱附再生又能提高电化学再生过程电流效率。

附图说明

31.图1为本技术方案中基于活性炭纤维吸附的青霉素生产废水处理方法的工艺流程图。

具体实施方式

32.本发明中基于活性炭纤维吸附的青霉素生产废水处理方法,包括以下过程:

33.混凝预处理:将青霉素生产废水泵入混凝反应槽,并向混凝反应槽中加入复配的混凝剂1~80mg/l,之后搅拌反应,反应结束后静置沉降,之后将混凝反应槽底层的污泥排出;

34.吸附处理:将经过混凝预处理的废水泵入活性炭纤维芯式吸附装置,通过停留时间的控制,使得吸附处理后的出水满足预设的标准;

35.滤芯再生:将活性炭纤维芯式吸附装置中吸附饱和的滤芯通过电化学法原位再生后重复使用。

36.下面结合附图和具体实施例对本发明进行详细说明。

37.实施例1:

38.本实施例中活性炭纤维吸附法处理青霉素生产废水工艺,参见图1,包括以下步骤:

39.(1)将ph值为5.4,cod

cr

含量42640mg/l,且青霉素残留0.13mg/l的青霉素废水样5l由泵抽送到混凝反应槽,在搅拌混合的条件下加入10mg/l的非离子型聚丙烯酰胺,搅拌反应15min。

40.(2)反应结束后,停止搅拌静置沉降45min。从混凝反应槽底阀排出混凝污泥层约0.1l。

41.芯式吸附装置内装入d25mm

×

500mm规格改性处理好的吸附滤芯3根,进液泵将混

凝反应槽内排出污泥后的水样以10l/h的速度送入芯式吸附装置,并采取下进上出且从滤芯外表面往内的方向通过。本实施例中吸附滤芯材料为经过改性的丙烯腈基活性炭纤维,所述改性方法为在300℃下通入氮气干燥5min后,再通入二氧化碳处理30min,氮气保护条件冷却到室温使用。

42.(3)物料全部处理结束后,打开芯式吸附装置顶部排气阀,并排尽装置内废水;加入约3l浓度0.5%的氢氧化钠溶液完全浸没滤芯。

43.(4)检查再生电源电极连接情况后,开启电化学再生电源,设定电压为40v,处理时间5min。

44.(5)电化学再生结束后关闭电源,回收氢氧化钠溶液,关闭芯式吸附装置顶部排气阀,并通入清水冲洗吸附装置至冲洗出水ph值小于8,再生过程结束。

45.下表为青霉素废水样采用实施例1的方法处理后水质指标检测结果对比,如表1所示:

46.表1、水质检测结果

47.实施例1phcod

cr

青霉素残留颜色青霉素废水5.442640mg/l0.13mg/l浅绿色浑浊吸附处理出水6.6940mg/l<1μg/l无色透明

48.实施例2:

49.本实施例活性炭纤维吸附法处理青霉素生产废水工艺,包括以下步骤:

50.(1)将ph值为6.2,cod

cr

含量63720mg/l,且青霉素钾盐残留0.19mg/l的青霉素废水样15l由泵抽送到混凝反应槽,在搅拌混合的条件下加入80mg/l的混凝剂高铁酸钾,搅拌反应15min。

51.(2)反应结束后,停止搅拌静置沉降45min。从混凝反应槽底阀排出混凝污泥层约0.5l。

52.芯式吸附装置内装入d25mm

×

500mm规格吸附滤芯2根,进液泵将混凝反应槽内排出污泥后的水样以10l/h的速度送入芯式吸附装置持续30min后停泵,并采取下进上出且从滤芯外表面往内的方向通过。本实施例中吸附滤芯材料为经过改性的黏胶基活性炭纤维,所述改性方法为在90℃下通入空气15min后,再在300℃下通入水蒸气处理30min,氮气保护条件冷却到室温使用。

53.(3)进液泵停止后,打开芯式吸附装置顶部排气阀,排出装置内全部废水并回收到混凝反应槽;加入浓度0.5%的氢氧化钠溶液约3l至完全浸没滤芯。

54.(4)检查再生电源电极连接情况后,开启电化学再生电源,设定电压为30v,处理时间8min。

55.(5)电化学再生结束后关闭电源,回收氢氧化钠溶液,关闭芯式吸附装置顶部排气阀,并通入清水冲洗吸附装置至冲洗水ph小于8,再生过程结束。

56.(6)继续启动进液泵将混凝反应槽内剩余的水样以10l/h的速度送入芯式吸附装置持续30min后停泵,并采取下进上出且从滤芯外表面往内的方向通过,收集处理出水蒸发处理。

57.(7)重复以上步骤(4)~(7)直到混凝反应槽内废水全部处理完。

58.下表为青霉素废水样采用实施例2的方法处理后水质指标检测结果对比,如表2所

示:

59.表2、水质检测结果

60.实施例2phcod

cr

青霉素残留颜色青霉素原水6.263720mg/l0.19mg/l浅绿色浑浊吸附处理出水6.85098mg/l<1ug/l无色透明一次再生后出水6.85103mg/l<1ug/l无色透明二次再生后出水6.94890mg/l<1ug/l无色透明

61.综上实施例可知,通过采用本发明处理青霉素废水工艺,具有污染物去除效率高、青霉素残留少的显著优点。并且吸附滤芯活性炭纤维可在氢氧化钠溶液中原位电化学再生后重复使用,不造成二次污染,同时处理后废水色度变得澄清透明。

62.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。