1.本公开涉及消声器技术领域,具体涉及一种车辆发动机消声器。

背景技术:

2.随着人们对健康的要求越来越多,因此对发动机车辆消声器的排放要求和能耗要求越来越高。车辆消声器研究的方向是:降噪好、背压低、对发动机造成的功率损失小、节约能源、制造成本低等。现有的消声器结构对发动机产生的背压高,造成对发动机的功率损失大,使能源做无用功;而且降噪效果不佳,使发动机的排放噪声高。

技术实现要素:

3.本技术的目的是针对以上问题,提供一种车辆发动机消声器。

4.第一方面,本技术提供一种车辆发动机消声器,包括壳体,所述壳体两端的侧壁上分别连接进气管及排气管;所述壳体内平行设置第一管体、第二管体及第三管体,所述第一管体的一端连通所述进气管,另一端设置堵板;第二管体的一端连通所述排气管;

5.所述第一管体上设置带有通孔的第一通气孔段、第二通气孔段、第三通气孔段及第四通气孔段,所述第一通气孔段设置在靠近进气管的一侧;第二管体上设置带有通孔的第五通气孔段及第六通气孔段,所述第六通气孔段设置在靠近排气管的一侧;第三管体上设置带有通孔的第七通气孔段。

6.根据本技术实施例提供的技术方案,所述壳体内依次平行设置第一隔板、第二隔板及第三隔板,第一隔板设置在靠近进气管的一侧;所述第一管体与第一隔板、第二隔板及第三隔板垂直连接,第二管体与第一隔板、第二隔板及第三隔板垂直连接,第三管体与第一隔板及第二隔板垂直连接;所述第三隔板上设有均匀的过气孔。

7.根据本技术实施例提供的技术方案,所述壳体内对应所述第一管体设置第一套管,所述第一套管垂直固定在所述第一隔板上,所述第一通气孔段套设在所述第一套管内。

8.根据本技术实施例提供的技术方案,所述壳体内对应所述第二管体设置第二套管,所述第二套管垂直固定在第二隔板及第三隔板上,所述第六通气孔段套设在所述第二套管内。

9.根据本技术实施例提供的技术方案,所述第一通气孔段上的通孔的直径不大于1mm。

10.根据本技术实施例提供的技术方案,所述壳体包括筒体,所述筒体的两端分别设置前端盖及后端盖,所述前端盖及后端盖上分别设有通孔,所述进气管穿过前端盖的通孔后与第一通气孔段连接,所述排气管穿过后端盖的通孔后与第六通气孔段连接。

11.根据本技术实施例提供的技术方案,所述进气管远离第一通气孔段的端部连接法兰。

12.根据本技术实施例提供的技术方案,所述前端盖及后端盖上分别设置若干挂钩。

13.本发明的有益效果:本技术提供一种车辆发动机消声器,通过设置多个管体使得

在壳体内形成多个消声腔,气流穿过各个通气孔段后在消声腔内汇合,使得气流在壳体内进行复合式消声,可对高、中、低全频段进行降噪消声,消声器结构紧凑,对发动机产生的背压低,且对发动机的功率造成的损失小,对发动机排放的噪声降噪效果好,合理的处理了背压与噪声的关系,既控制了噪声又降低了背压,便于推广。

附图说明

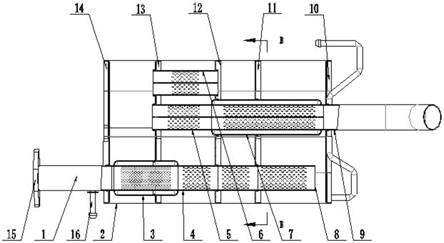

14.图1为本技术第一种实施例的结构示意图;

15.图2为本技术第一种实施例中消声器内部的轴侧结构示意图;

16.图3、图5为本技术第一种实施例中消声器内部的主视结构示意图;

17.图4为图3中b

‑

b方向结构示意图;

18.图中所述文字标注表示为:1进气管;2、筒体;3、第一套管;4、第一管体;5、第二管体;6、第三管体;7、第二套管;8、堵板;9、排气管;10、后端盖;11、第三隔板;12、第二隔板;13、第一隔板;14、前端盖;15、法兰;16、挂钩;17、过气孔。

具体实施方式

19.为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本技术进行详细描述,本部分的描述仅是示范性和解释性,不应对本技术的保护范围有任何的限制作用。

20.如图1至图5所示,本技术的消声器包括壳体,所述壳体两端的侧壁上分别连接进气管1及排气管9;所述壳体内平行设置第一管体4、第二管体5及第三管体6,所述第一管体4的一端连通所述进气管1,另一端设置堵板8;第二管体5的一端连通所述排气管9。本实施例中,壳体是由双层材料连续卷成,壳体的密封性强,降噪效果更好。

21.所述第一管体4上设置带有通孔的第一通气孔段、第二通气孔段、第三通气孔段及第四通气孔段,所述第一通气孔段设置在靠近进气管1的一侧;第二管体5上设置带有通孔的第五通气孔段及第六通气孔段,所述第六通气孔段设置在靠近排气管9的一侧;第三管体6上设置带有通孔的第七通气孔段。本实施例中,第一管体4上设有四段通气孔段,第二管体5上设有两段通气孔段,第三管体6上设有一段通气孔段。

22.本实施例中,由于与进气管1连接的第一通气孔段上的通孔设置为微穿孔,因此第一通气孔段上的通孔孔径小于其他通气孔段上的通孔孔径。优选地,所述第一通气孔段上的通孔的直径不大于1mm。本优选实施方式中,第二通气孔段、第三通气孔段及第四通气孔段的通孔直径设置为4mm,第五通气孔段、第六通气孔段及第七通气孔段的通孔直径设置为3.5mm。

23.本实施例中,所述壳体内依次平行设置第一隔板13、第二隔板12及第三隔板11,第一隔板13设置在靠近进气管1的一侧;所述第一管体4与第一隔板13、第二隔板12及第三隔板11垂直连接,第二管体5与与第一隔板13、第二隔板12及第三隔板11垂直连接,第三管体6与第一隔板13及第二隔板12垂直连接;所述第三隔板11上设有均匀的过气孔17。

24.本实施例中,所述壳体内对应所述第一管体4设置第一套管3,所述第一套管3垂直固定在所述第一隔板13上,所述第一通气孔段套设在所述第一套管3内。所述壳体内对应所述第二管体5设置第二导向套管7,所述第二套管7垂直固定在第二隔板12及第三隔板11上,

所述第六通气孔段套设在所述第二套管7内。本实施例中,第一套管3的管径大于第一管体4的管径,第二套管7的管径大于第二管体5的管径。

25.在一优选实施例中,所述壳体包括筒体2,所述筒体2的两端分别设置前端盖14及后端盖10,所述前端盖14及后端盖10上分别设有通孔,所述进气管1穿过前端盖14的通孔后与第一通气孔段连接,所述排气管9穿过后端盖10的通孔后与第六通气孔段连接。

26.在一优选实施例中,所述进气管1远离第一通气孔段的端部连接法兰15。在进气管1的端部设置法兰15是方便消声器与发动机安装。

27.在一优选实施例中,所述前端盖14及后端盖10上分别设置若干挂钩16。设置若干挂钩16是方便消声器的固定安装。

28.如图5所示,本实施例的消声器的工作过程为:发动机排出的废气通过进气管1进入第一管体4,穿过第一通气孔段微穿孔的气流进入第一通气孔段与第一套管3之间间隙形成的高声阻、低声质量的阻抗复合消声腔a,进行一次中高频消声;穿过第四通气孔段通孔的气流进入扩张消声腔b,进行低中频窄带抗性消声;穿过第四通气孔段通孔的气流穿过第三隔板11过气孔17后进入扩张干涉消声腔c,然后再与穿过第三通气孔段通孔的气流汇合在扩张干涉消声腔c内进行干涉消声;由第四通气孔段及第三通气孔段穿出的汇合气流在扩张腔d内与由第七通气孔段和第二通气孔段穿出的汇合气流进行干涉消声,干涉消声后的气流进入第五通气孔段;第七通气孔段通孔穿出的气流在扩张消声腔f内进行干涉抗性消声,消声后进入第五通气孔段与第五通气孔段内的气流进行汇合,汇合的气流在第六通气孔段与第二套管7间隙形成的共振消声腔e中进行共振消声,最好通过排气管9路进入大气。整个工作过程进行了一次微穿孔消声,二次扩张抗性消声,二次扩张无源干涉消声,一次共振消声。消声器结构紧凑,消声资源利用充分,外观美观,安装方便。

29.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将申请的构思和技术方案直接应用于其它场合的,均应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。