1.本发明涉及烟草烘干加工相关的技术领域,具体来讲涉及的是一种烟草烘干的智能烘干装置用自动上料机构及其操作方法。

背景技术:

2.众所周知,烟草属茄目,茄科一年生或有限多年生草本植物,基部稍木质化。花序顶生,圆锥状,多花;蒴果卵状或矩圆状,长约等于宿存萼。烟草除能制成卷烟、旱烟、斗烟、雪茄烟等供人吸食外,尚有多种医疗用途。然而现有的烟草在进行使用时,需要对其进行烘干处理,除去其内部的水分,保证烟草的干燥程度。目前各行业也出现了一些结构不同的烘干装置。

3.经过检索发现,申请号cn201711127176.3的发明公开了一种建筑设计用石膏模型自动上料烘干装置,包括烘干箱、传送带、烘干架和空气加热装置,所述烘干箱左侧穿插有进料平台和出料平台,所述传送带上连接有动力提供装置,所述烘干架通过固定转轴固定有烘烤篮,烘干架内部通过环形阵列分布的支撑架固定在转轴上,转轴右侧固定在电机的输出轴上,所述空气加热装置左侧设有主管,主管通过连接管有第一出热风头和第二出热风头,空气加热装置上端连接有循环管,循环管上端设有抽风机。

4.申请号cn201811159436.x的发明公开了一种带有上料机的山楂烘干装置,包括烘房、设于烘房外部的上料机、平行设于所述烘房上方的若干个热转换系统以及位于所述烘房内部的输送装置;所述烘房一端的上方设有进料口,下方设有出料口;所述上料机包括设于所述烘房进料口一侧底部的输送部、位于所述输送部内侧端部的提升部和位于所述提升部外侧的推送部;所述输送装置包括支撑架、对称设置在所述支撑架两端的提升机构、以及平行设置在所述支撑架上的多个输送机构。

5.申请号cn201620718887.2的实用新型公开了一种红茶自动上料的抽屉式烘干装置,包括机架和设置在机架上的烘干壳体,所述烘干壳体上方设有放料斗,所述放料斗内设有可转动的散茶架,转动所述散茶架可拨动茶叶并使其散落,所述烘干壳体内设置若干与真空机构连接的烘干腔,所述烘干腔中设有弧形反射板,所述弧形反射板上设有磁控管,所述烘干腔的相对两侧壁上设有若干成对分布的滑动槽,所述滑动槽中滑移设置用于接收茶叶的容置抽屉,所述容置抽屉与驱动机构连接,所述驱动机构驱动所述容置抽屉滑移并使其进入到烘干腔内。

6.然而,现有的烘干设备不适合用于烟草的烘干;另外在对烟草进行烘干的过程中,需要人为将放盘烟草放进烘干装置内,放盘的烟草重量大,造成工人劳动强度极大,且上料过程中安全性低。

技术实现要素:

7.因此,为了解决上述不足,本发明在此提供一种安全性高,降低劳动强度,可自动上料的智能烘干装置用自动上料机构。本发明设计合理,夹持机构将成堆的烟草放置盘托

起,第三驱动装置驱动放置架上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置驱动放置架下移到输送装置下方,输送装置上方皮带将放置盘拖住并输送至烘干机构,降低工作人员的劳动强度,自动程度高,提高了上料的安全性。

8.本发明是这样实现的,构造一种智能烘干装置用自动上料机构;所述自动上料机构包括一第一架体,所述第一架体上部开有容纳烟草放置盘通过的开口;所述自动上料机构还包括一第三架体,固定安装于所述第一架体上端面开口一侧;所述自动上料机构还包括一第一驱动装置,设置于第三架体上;所述自动上料机构还包括一第四架体,设置于第一架体上部开口处正上方,与第一驱动装置输出端连接;所述自动上料机构还包括一对夹持机构,设置于所述第四架体底部两侧;所述自动上料机构还包括一对传感器,设置于第一架体上部开口处两侧;所述自动上料机构还包括一控制装置,设置于第三架体远第四架体侧;所述自动上料机构还包括一第二架体,设置于所述第一架体下方;所述自动上料机构还包括一输送装置,设置于所述第一架体上;所述自动上料机构还包括一第三驱动装置,设置于第二架体上;所述自动上料机构还包括一放置架,设置于第一架体上部开口处正下方,与第三驱动装置输出端连接。

9.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述夹持机构包括第二驱动装置以及夹持件,所述第二驱动装置主体与第四架体铰接,所述夹持件与第二驱动装置输出端铰接,所述夹持件中部与第四架体铰接,其中第二驱动装置为一气缸;操作时,气缸活塞杆推出,推动夹持件绕与第四架体11铰接处转动,对放置盘进行夹持与松弛。

10.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述第四架体与第三架体连接处设置一对第一导向杆,所述第一导向杆与第三架体固定连接,所述第四架体通过滑块与第一导向杆滑动连接;用于对第四架体滑动进行导向,提高第一架体滑动精度。

11.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述第一架体上部开口处四角设置有导向槽;用于对放置盘滑动进行导向并限制,避免放置盘滑动偏移,掉出上料机构。

12.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述放置架底部设置有第二导向杆,所述第二导向杆与放置架固定连接,所述第二导向杆与第二架体滑动连接;用于对放置架运动进行导向,提高放置架运动精度。

13.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述第一架体底部设置有万向轮。

14.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述输送装置两侧设置一对挡板;用于对输送装置两侧进行防护,避免放置盘偏移。

15.作为上述技术方案的改进,所述的一种智能烘干装置用自动上料机构;所述挡板

底部设置安装块,所述第二架体两侧还设置有滑动杆,所述滑动杆与第二架体滑动连接,所述安装块与滑动杆固定连接;能够调节挡板间距,以容纳不同规格的放置盘。

16.一种上述一种智能烘干装置用自动上料机构的操作方法;操作过程如下;通过夹持机构将用于放置烟草的放置盘托起,启动第三驱动装置驱动放置架上移至最大高度,然后夹持机构松开,放置盘下滑;最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置驱动放置架下移到输送装置下方,输送装置上方皮带将放置盘拖住并输送至烘干机构;传感器为光电传感器,夹持机构放松后,光电传感器将放置盘下滑位移转换成光电信号,输送至控制装置,控制装置对信号进行分析判断,当位移达到设定值后,控制器控制夹持机构重新夹持。

17.本发明具有如下优点:本发明相对于现有技术来讲,本发明通过改进在此提供一种智能烘干装置用自动上料机构,具有如下改进及优点;其1,本发明包括一第一架体,所述第一架体上部开有容纳烟草放置盘通过的开口,一第三架体固定安装于第一架体上端面开口一侧,一第一驱动装置12设置于所述第三架体上,一第四架体设置于第一架体上部开口处正上方,与第一驱动装置输出端连接,一对夹持机构设置于所述第四架体底部两侧,一对传感器设置于第一架体上部开口处两侧,一控制装置设置于第三架体远第四架体侧,一第二架体设置于所述第一架体下方,一输送装置设置于所述第一架体上,一第三驱动装置设置于所述第二架体上,一放置架设置于第一架体上部开口处正下方,与第三驱动装置输出端连接。该自动上料机构的操作过程如下;通过夹持机构将烟草放置盘(放置盘是用于放置待烘干的烟草叶)托起,第三驱动装置驱动放置架上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置驱动放置架下移到输送装置下方,输送装置上方皮带将放置盘拖住并输送至烘干机构。其中传感器为光电传感器,夹持机构放松后,光电传感器将放置盘下滑位移转换成光电信号,输送至控制装置,控制装置对信号进行分析判断,当位移达到设定值后,控制器控制夹持机构重新夹持。本发明设计合理,夹持机构将成堆的烟草放置盘托起,第三驱动装置驱动放置架上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置驱动放置架下移到输送装置下方,输送装置上方皮带将放置盘拖住并输送至烘干机构,降低工作人员的劳动强度,自动程度高,提高了上料的安全性。

18.其2,本发明所述夹持机构包括第二驱动装置以及夹持件,所述第二驱动装置主体与第四架体铰接,所述夹持件与第二驱动装置输出端铰接,所述夹持件中部与第四架体铰接,其中第二驱动装置为一气缸,气缸活塞杆推出,推动夹持件绕与第四架体铰接处转动,对放置盘进行夹持与松弛。

19.其3,本发明所述第四架体与第三架体连接处设置一对第一导向杆,所述第一导向杆与第三架体固定连接,所述第四架体通过滑块与第一导向杆滑动连接,对第四架体滑动进行导向,提高第一架体滑动精度。

20.其4,本发明所述第一架体上部开口处四角设置有导向槽,对放置盘滑动进行导向并限制,避免放置盘滑动偏移,掉出上料机构。

21.其5,本发明所述放置架底部设置有第二导向杆,所述第二导向杆与放置架固定连接,所述第二导向杆与第二架体滑动连接,对放置架运动进行导向,提高放置架运动精度。

22.其6,本发明所述第一架体底部设置有万向轮,便于移动。

23.其7,本发明所述输送装置两侧设置一对挡板,对输送装置两侧进行防护,避免放置盘偏移。

24.其8,本发明所述挡板底部设置安装块,所述第二架体两侧还设置有滑动杆,所述滑动杆与第二架体滑动连接,所述安装块与滑动杆固定连接,可以调节挡板间距,以容纳不同规格的放置盘。

25.附图说明

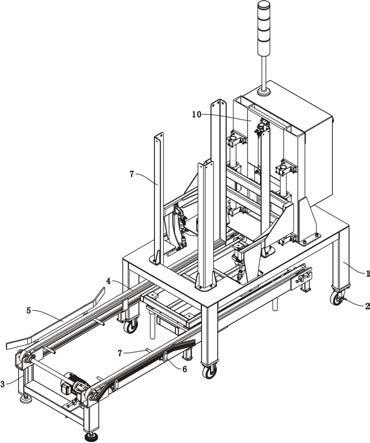

26.图1~图4是本发明所述自动上料机构的结构示意图;图5是本发明所述自动上料机构图2中a

‑

a剖视图;图6是本发明所述自动上料机构图5中b

‑

b剖视图;图7是本发明所述放置盘示意图;图8是本发明放置盘进入烘干装置后的示意图。

27.其中:1、第一架体;2、万向轮;3、第二架体;4、输送装置;5、挡板;6、安装块;7、滑动杆;8、第三架体;9、第三驱动装置;10、第三架体;11、第四架体;12、第一驱动装置;13、第一导向杆;14、传感器;15、第二驱动装置;16、夹持件;17、放置架;18、第二导向杆;19、控制装置;20、放置盘。

具体实施方式

28.下面将结合附图1

‑

图8对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明通过改进在此提供一种智能烘干装置用自动上料机构,如图1

‑

图8所示,可以按照如下方式予以实施;包括一第一架体1,所述第一架体1上部开有容纳烟草放置盘通过的开口,一第三架体10固定安装于第一架体1上端面开口一侧,一第一驱动装置12设置于所述第三架体10上,一第四架体11设置于第一架体1上部开口处正上方,与第一驱动装置12输出端连接,一对夹持机构设置于所述第四架体11底部两侧,一对传感器14设置于第一架体1上部开口处两侧,一控制装置19设置于第三架体10远第四架体11侧,一第二架体3设置于所述第一架体1下方,一输送装置4设置于所述第一架体3上,一第三驱动装置9设置于所述第二架体3上,一放置架17设置于第一架体1上部开口处正下方,与第三驱动装置9输出端连接。

30.该自动上料机构的操作过程如下;通过夹持机构将烟草放置盘(放置盘是用于放置待烘干的烟草叶)托起,第三驱动装置9驱动放置架17上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置9驱动放置架17下移到输送装置4下方,输送装置4上方皮带将放置盘拖住并输送至烘干机构。其中传感器14为光电传感器,夹持机构放松后,光电传感器将放置盘下滑位移转换成光电信号,输送至控制装置,控制装置对信号进行分析判断,当位移达到设定

值后,控制器控制夹持机构重新夹持。

31.本发明设计合理,夹持机构将成堆的烟草放置盘托起,第三驱动装置驱动放置架上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置驱动放置架下移到输送装置下方,输送装置上方皮带将放置盘拖住并输送至烘干机构,降低工作人员的劳动强度,自动程度高,提高了上料的安全性。

32.在本发明实施中;所述夹持机构包括第二驱动装置15以及夹持件16,所述第二驱动装置15主体与第四架体11铰接,所述夹持件16与第二驱动装置15输出端铰接,所述夹持件16中部与第四架体11铰接,其中第二驱动装置15为一气缸,气缸活塞杆推出,推动夹持件绕与第四架体11铰接处转动,对放置盘进行夹持与松弛。

33.在本发明实施中;所述第四架体11与第三架体10连接处设置一对第一导向杆13,所述第一导向杆13与第三架体10固定连接,所述第四架体11通过滑块与第一导向杆13滑动连接,对第四架体11滑动进行导向,提高第一架体11滑动精度。

34.在本发明实施中;所述第一架体1上部开口处四角设置有导向槽8,对放置盘滑动进行导向并限制,避免放置盘滑动偏移,掉出上料机构。

35.在本发明实施中;所述放置架17底部设置有第二导向杆18,所述第二导向杆18与放置架17固定连接,所述第二导向杆18与第二架体3滑动连接,对放置架运动进行导向,提高放置架运动精度。

36.在本发明实施中;所述第一架体1底部设置有万向轮2,便于移动。

37.在本发明实施中;所述输送装置4两侧设置一对挡板5,对输送装置两侧进行防护,避免放置盘偏移。

38.在本发明实施中;所述挡板5底部设置安装块6,所述第二架体3两侧还设置有滑动杆7,所述滑动杆7与第二架体3滑动连接,所述安装块6与滑动杆7固定连接,可以调节挡板间距,以容纳不同规格的放置盘。

39.本发明相对于现有技术来讲,具有如下改进及优点;其1,本发明通过改进在此提供一种智能烘干装置用自动上料机构,如图1

‑

图8所示,可以按照如下方式予以实施;包括一第一架体1,所述第一架体1上部开有容纳烟草放置盘通过的开口,一第三架体10固定安装于第一架体1上端面开口一侧,一第一驱动装置12设置于所述第三架体10上,一第四架体11设置于第一架体1上部开口处正上方,与第一驱动装置12输出端连接,一对夹持机构设置于所述第四架体11底部两侧,一对传感器14设置于第一架体1上部开口处两侧,一控制装置19设置于第三架体10远第四架体11侧,一第二架体3设置于所述第一架体1下方,一输送装置4设置于所述第一架体3上,一第三驱动装置9设置于所述第二架体3上,一放置架17设置于第一架体1上部开口处正下方,与第三驱动装置9输出端连接。该自动上料机构的操作过程如下;通过夹持机构将烟草放置盘(放置盘是用于放置待烘干的烟草叶)托起,第三驱动装置9驱动放置架17上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置9驱动放置架17下移到输送装置4下方,输送装置4上方皮带将放置盘拖住并输送至烘干机构。其中传感器14为光电传感器,夹持机构放松后,光电传感器将放置盘下滑位移转换成光电信号,输送至控制装置,控制装置对信号进行分析判断,当位移达到设定

值后,控制器控制夹持机构重新夹持。本发明设计合理,夹持机构将成堆的烟草放置盘托起,第三驱动装置驱动放置架上移至最大高度,夹持机构松开,放置盘下滑,最底部放置盘滑到放置架上端面,夹持机构将最底部放置盘上方的放置盘夹持住,第三驱动装置驱动放置架下移到输送装置下方,输送装置上方皮带将放置盘拖住并输送至烘干机构,降低工作人员的劳动强度,自动程度高,提高了上料的安全性。

40.其2,在本发明实施中;所述夹持机构包括第二驱动装置15以及夹持件16,所述第二驱动装置15主体与第四架体11铰接,所述夹持件16与第二驱动装置15输出端铰接,所述夹持件16中部与第四架体11铰接,其中第二驱动装置15为一气缸,气缸活塞杆推出,推动夹持件绕与第四架体11铰接处转动,对放置盘进行夹持与松弛。

41.其3,在本发明实施中;所述第四架体11与第三架体10连接处设置一对第一导向杆13,所述第一导向杆13与第三架体10固定连接,所述第四架体11通过滑块与第一导向杆13滑动连接,对第四架体11滑动进行导向,提高第一架体11滑动精度。

42.其4,在本发明实施中;所述第一架体1上部开口处四角设置有导向槽8,对放置盘滑动进行导向并限制,避免放置盘滑动偏移,掉出上料机构。

43.其5,在本发明实施中;所述放置架17底部设置有第二导向杆18,所述第二导向杆18与放置架17固定连接,所述第二导向杆18与第二架体3滑动连接,对放置架运动进行导向,提高放置架运动精度。

44.其6,在本发明实施中;所述第一架体1底部设置有万向轮2,便于移动。

45.其7,在本发明实施中;所述输送装置4两侧设置一对挡板5,对输送装置两侧进行防护,避免放置盘偏移。

46.其8,在本发明实施中;所述挡板5底部设置安装块6,所述第二架体3两侧还设置有滑动杆7,所述滑动杆7与第二架体3滑动连接,所述安装块6与滑动杆7固定连接,可以调节挡板间距,以容纳不同规格的放置盘。

47.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。