1.本发明涉及柴油机摩擦副材料表面改性技术领域,具体而言,尤其涉及一种摩擦诱导金属抗磨层的制备方法。

背景技术:

2.随着柴油机朝着小体积、高功率密度方向发展,高转速及高爆压对柴油机材料的可靠性提出更高的要求。各个摩擦副受到的热负荷和机械负荷也随之增加,导致摩擦副磨损加剧、摩擦功耗增加,带来的摩擦磨损问题也尤为凸显。材料表面改性是保持材料原性能的前提下,赋予其表面新的性能,可以有效地降低材料摩擦磨损的方法。

技术实现要素:

3.根据上述提出柴油机摩擦副存在的摩擦磨损问题,而提供一种摩擦诱导金属抗磨层的制备方法。本发明通过在润滑油中加入适量的纳米金属颗粒,在柴油机正常运转时,在各个摩擦副表面通过摩擦形成抗磨层,提高柴油机的可靠性及使用寿命。

4.本发明采用的技术手段如下:

5.一种摩擦诱导金属抗磨层的制备方法,在摩擦副之间加入添加了2%纳米金属颗粒的润滑油,通过摩擦副之间的相互作用形成抗磨层。

6.进一步地,所述摩擦副为铸铁缸套试样和钢球;制备方法具体包括以下步骤:

7.(1)对加入2%纳米金属颗粒的润滑油进行超声分散40分钟;

8.(2)清洗并烘干铸铁缸套试样及钢球;

9.(3)将铸铁缸套试样安装于加热块,将钢球通过夹具保持位置固定,钢球位于铸铁缸套试样中线的上方;

10.(4)调整铸铁缸套试样,使铸铁缸套试样保持水平,通过电机控制加热块带动铸铁缸套试样在与钢球接触的情况下做往复运动;

11.(5)对步骤(1)制备好的加入2%纳米金属颗粒的润滑油进行超声分散,确保纳米金属颗粒在润滑油中分散均匀;

12.(6)控制加热块升温至设定温度并保持温度稳定;

13.(7)通过蠕动泵将加入2%纳米金属颗粒的润滑油供到铸铁缸套试样和钢球之间的摩擦界面;

14.(8)通过改变变频器频率改变电机的转速,当电机转速达到设定转速后,通过硬度计压头对钢球进行加载,在加载的情况下,通过铸铁缸套试样与钢球之间的摩擦相互作用形成抗磨层。

15.进一步地,蠕动泵的供油量为0.1ml/min;电机转速设定为100r/min、150r/min或200r/min;加热块的加热温度为100℃、150℃或200℃;硬度计压头加载的载荷为100n、150n或200n。

16.进一步地,电机转速设定为150r/min;加热块的加热温度为150℃;硬度计压头加

载的载荷为200n。

17.进一步地,所述纳米金属颗粒采用纳米ni颗粒。

18.较现有技术相比,本发明具有以下优点:

19.本发明提供的摩擦诱导金属抗磨层的制备方法,可以使摩擦副快速度过磨合期,同时,在摩擦副表面形成一层抗磨层,起到保护基体的作用;形成的抗磨层有减摩抗磨的性能,可以减少摩擦功耗及磨损问题,抗磨层也具有很好的承载能力,可以减少润滑油中极压添加剂的添加量,减少由于极压添加剂中硫、磷、锌等元素形成化合物对环境的污染。

20.基于上述理由本发明可在材料表面改性领域广泛推广。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

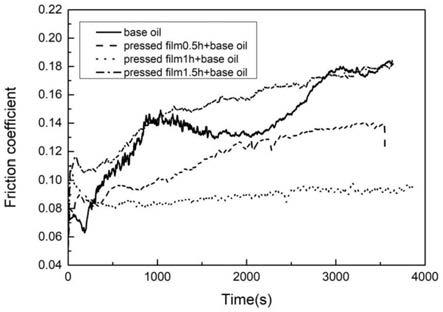

22.图1为样件的摩擦系数随压膜时间变化曲线。

23.图2为样件磨损的三维形貌。

24.图3为样件磨损表面形貌。

25.图4为未压膜样件表面形貌及能谱。

具体实施方式

26.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

29.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附

图中不需要对其进行进一步讨论。

30.在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

31.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

32.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

33.实施例1

34.本发明提供了一种摩擦诱导金属抗磨层的制备方法,在摩擦副之间加入添加了2%纳米金属颗粒的润滑油,通过摩擦副之间的相互作用形成抗磨层。

35.进一步地,所述摩擦副为铸铁缸套试样和钢球;制备方法具体包括以下步骤:

36.(1)对加入2%纳米金属颗粒的润滑油进行超声分散40分钟;

37.(2)分别用汽油和酒精超声清洗铸铁缸套试样及钢球15分钟,洗净后烘干试样;

38.(3)将铸铁缸套试样安装于加热块,将钢球通过夹具保持位置固定,钢球位于铸铁缸套试样中线的上方;工作前还需要用汽油和酒精清洗夹具;

39.(4)调整铸铁缸套试样,使铸铁缸套试样保持水平,通过电机控制加热块带动铸铁缸套试样在与钢球接触的情况下做往复运动;

40.(5)对步骤(1)制备好的加入2%纳米金属颗粒的润滑油进行超声分散,确保纳米金属颗粒在润滑油中分散均匀;

41.(6)控制加热块升温至设定温度并保持温度稳定;

42.(7)通过蠕动泵将加入2%纳米金属颗粒的润滑油供到铸铁缸套试样和钢球之间的摩擦界面;

43.(8)通过改变变频器频率改变电机的转速,当电机转速达到设定转速后,通过硬度计压头对钢球进行加载,在加载的情况下,通过铸铁缸套试样与钢球之间的摩擦相互作用形成抗磨层。

44.进一步地,蠕动泵的供油量为0.1ml/min;电机转速设定为100r/min、150r/min或200r/min;加热块的加热温度为100℃、150℃或200℃;硬度计压头加载的载荷为100n、150n或200n。

45.进一步地,电机转速设定为150r/min;加热块的加热温度为150℃;硬度计压头加

载的载荷为200n。

46.进一步地,所述纳米金属颗粒采用纳米ni颗粒。

47.进一步地,本实施例的钢球的材质为gcr15钢。

48.在本发明中润滑油作为纳米金属颗粒的载体。

49.采用本发明所述方法制备得到的抗磨层具有减少摩擦力和减少材料磨损的能力。

50.由于纳米ni颗粒表面能较高,容易转移到摩擦表面,所以本发明采用纳米ni颗粒作为添加剂。在基础润滑油中加入质量分数2%的纳米ni颗粒,在大载荷的作用下,通过摩擦副之间的相互作用,在金属材料表面形成一层抗磨层,形成的抗磨层具有减少摩擦力和减少材料磨损的能力。

51.本实施例将缸套切成试样作为本发明所述的摩擦副,进行摩擦磨损试验,探索形成抗磨层的摩擦磨损性能及成膜的试验条件,试验结果如图1

‑

4所示(压膜时间指在摩擦副之间提供加入2%纳米金属颗粒的润滑油后形成抗磨层的时间即步骤(8))。

52.图1中纵坐标表示摩擦系数,从图上可以看出,未压膜试样在摩擦过程中,摩擦系数先快速下降后持续增大且波动剧烈。压膜时间0.5h及1h的试样摩擦系数均小于未压膜的试样,这是因为通过摩擦副之间的摩擦力和热的相互作用,使摩擦界面温度变高,在高温的作用下,纳米ni颗粒可以快速熔覆在磨损表面,在试样表面形成具有减摩的性能抗磨层。通过控制压膜参数,可以形成提高减摩性能的抗磨层,最大可实现50%的减摩效果。

53.图2中(a)

‑

(d)分别表示未压膜、压膜0.5h、压膜1h和压膜1.5h的试样经摩擦磨损试验得到的三维形貌图,可以明显地看出,压膜的磨损深度及磨痕宽度均小于未压膜的试样。未压膜的试样磨痕较宽,磨痕表面粗糙。压膜1h的试样磨损深度及磨痕宽度最小,所形成的抗磨层具有最佳的摩擦磨损性能。说明压膜后试样形成的抗磨层有效的防止试样缸套基体的磨损,降低磨损率。

54.图3中(a)

‑

(d)分别表示未压膜、压膜0.5h、压膜1h和压膜1.5h的试样经摩擦磨损试验得到的表面形貌图,可以看出,形成抗磨层的表面在摩擦磨损试验后,表面较为平整,未出现黏着磨损,但未压膜表面出现了黏着磨损和材料的剥落。

55.由图4可以看出,因为本实施例采用的试样试样缸套没有cr元素,而磨损后出现cr元素,cr元素来自gcr15,说明未压膜的试样缸套出现了黏着磨损。

56.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。