1.本发明涉及油页岩地上干馏技术领域,特别是一种可处理小颗粒原料自热式油页岩地上干馏工艺。

背景技术:

2.油页岩是一种含可燃有机质、高灰分的沉积岩,其含有的有机质经干馏可得到类似原油的页岩油。我国的油页岩储量相当丰富,据2006年国土资源部的调查为7299亿吨。另一方面,我国石油对外依存度已超过70%,原油供应存在巨大风险。因此,油页岩可作为重要的石油补充能源,其开发越来越受到人们的关注。

3.由于油页岩有机质(主要为固态大分子网状交联结构的干酪根)很难用普通的溶剂提取,目前热化学转化技术,即干馏或热解,是唯一推荐的油页岩制油方法。油页岩干馏通常是指在隔绝空气的条件下,将油页岩加热到500℃左右,从而使油页岩中的有机质热解生成油和气的过程。油页岩干馏技术从方式上分为地上和地下工艺。地上技术是指先将油页岩矿石从地下开采运到地面后、再送到干馏炉内进行干馏的方法。地下技术又称原位干馏,即不经开采直接在地下加热矿层进行干馏,地下技术目前仍处于研发阶段,还很难获得实际应用。

4.地上技术主要用气体热载体加热油页岩,由于干馏的终馏点在500

‑

550℃左右且裂解又是吸热反应,所以需要用大量的高温热载气(700℃)才能将油页岩加热到500℃以上,例如国内目前主要有抚顺、茂名和桦甸三种油页岩干馏炼油工艺,均采用气体热载体,首先将热载体加热到650℃以上,其中抚顺工艺可高达1000℃左右,再用热载体直接加热油页岩使其升温发生裂解。

5.气体热载体工艺本身有一个巨大的缺陷:干馏炉只能处理粒径为12mm以上的大颗粒油页岩。当使用小颗粒油页岩作为干馏原料时,由于小颗粒油页岩颗粒之间紧密堆积使得油页岩颗粒之间的孔隙很小,而气体热载体工艺又使用大量的高温热载体,因此热载气无法顺利透过油页岩颗粒,使得干馏无法进行,因此12mm以下的小颗粒油页岩大都被废弃,使资源利用率降低25%

‑

40%,造成了资源的严重浪费。大量使用高温热载气还产生其它许多问题,例如,不仅使油气二次裂解和焦化而降低收油率,而且油气由于混在大量的热载气中还导致干馏炉出口气量很大、油回收系统庞大及油冷凝回收比较困难等。

6.因此,急需开发一种地上干馏工艺以解决上述问题。

技术实现要素:

7.本发明的目的是要提供一种可处理小颗粒原料自热式油页岩地上干馏工艺。

8.为达到上述目的,本发明是按照以下技术方案实施的:

9.一种可处理小颗粒原料自热式油页岩地上干馏工艺,包括以下步骤:

10.s1、收集废弃的含12mm以下的小颗粒油页岩作为干馏原料;

11.s2、在干馏炉的干馏通道中由上至下布置若干层用于均衡分布干馏原料和增大干

馏原料颗粒之间间隙的均热器,从干馏炉顶端的进料口加入干馏原料,同时向干馏炉内通入常温的含氧气体,使油页岩发生部分氧化反应放出热量,提供干馏炉所需的部分热量,使油页岩温度上升;

12.s3、同时通过加热装置对干馏炉连续供热,使干馏炉内温度上升到450

‑

550℃,油页岩热解并放出页岩油气;

13.s4、将页岩油气送入收油系统进行收油,获得页岩油和干馏油气瓦斯,被干馏后的物料即半焦从干馏炉底部排出;

14.s5、重复步骤s2

‑

s4,实现小颗粒油页岩的连续干馏。

15.进一步地,所述步骤s1中,含氧气体为空气或经过除氮气的空气,在实际干馏过程中,使用经过除氮气的空气是有利的,采用空气分离机先将氮气从空气中除掉即得除氮气的空气,降低n2含量有利于后续油气产物的处理,因为干馏生成的油气是和大量载气混在一起的,冷凝收油时就必须同时冷凝油气和大量载气,使得冷凝收油困难,一定量的油气不能冷凝,降低油收率,除去n2气意味着干馏出口处理气量的大量降低和出口气体含油比例的显著提高,简化收油和油冷凝回收系统,提高收油效率,降低油回收的难度,同时还提高了收油后气体产物的发热值。

16.进一步地,所述加热装置包括设置于干馏炉外壁周围的燃烧室,燃烧室顶部设有烟气室,燃烧室燃烧产生的高温烟气供给均热器。

17.进一步地,所述均热器为多根贯穿干馏炉内油页岩料层的金属均热管,金属均热管与烟气室连通,燃烧室燃烧产生的高温烟气达到要求的温度后进入金属均热管。金属均热管不断向被干馏物料放出热量,又不断地从烟气室得到补充,烟气进入均热管后利用金属均热管均衡分布物料和均衡干馏炉内各部分的温度,同时从干馏炉顶端连续加入进干馏炉内的油页岩颗粒在下降过程中与均热管发生碰撞,增大了油页岩颗粒之间的间隙,提高了气体在油页岩颗粒间的透过能力。

18.进一步地,为了减少外部能源的消耗,所述步骤s4中获得的干馏油气瓦斯作为燃烧室的燃料。

19.进一步地,由于温度达到充分干馏温度550℃后如不控制温度还可上升,温度过高会造成油气二次裂解和焦化,因此,所述步骤s3中,当干馏炉内温度达到550℃以上时,停止向干馏炉内供给含氧气体。

20.与现有技术相比,本发明具有以下有益效果:

21.1、本发明提供的小颗粒油页岩地上干馏的方法,可利用废弃的12mm以下的小颗粒油页岩用来干馏炼油,包括处理含油率低(<4%)、含气量极低(<1%)的低品位小颗粒油页岩,这样目前全国油页岩干馏炼油厂废弃的小颗粒油页岩都可以废物利用,资源利用率可提高25%~40%,对新疆易破碎的油页岩而言可提高40%以上,资源利用率显著提高;另外,氧与油页岩的氧化热解反应在反应热力学和动力学上也相当有利,氧能促进油页岩有机质热解生油,一些在无氧条件下很难裂解而利于芳化的环烃和芳烃等重质组分也变得相当容易,在较低温度下便可裂解;本发明工艺中的干馏炉内最高温度控制在500

‑

550℃以下进行低温干馏,此温度为油页岩干馏的最佳终温,温度过低不能干馏彻底,温度过高会造成油气二次裂解和焦化。

22.2、传统热载气工艺使用大量的高温热载气,不仅高温造成油的二次裂解和焦化,

而且导致干馏炉出口气体量很大,油回收系统庞大,且由于相对小量的干馏油气是混合在大量的热载气中,摊薄了干馏炉出口气体中的含油比例,使冷凝收油比较困难且大量热载气中低含量的油不能回收,降低了油回收率,混有大量的热载气还使冷凝收油后气体的热值很低,有时不能点燃,因此当使用含油率和含气量低的油页岩时不得不建设煤气发生炉等为干馏炉补充热源,不仅加大了初始投入,也增加了运行成本。而本专利的工艺不用大量的、高温的热载气并避免大量热载气与干馏物料及油气产物直接混合,该工艺自身原位产生热量,可实现热量自平衡,无需外加热源,这样可淘汰传统油页岩干馏炼油工艺中使用的加热炉、蓄热加热炉、煤气发生炉,简化干馏炼油的工艺和设备;油页岩干馏炼油可以实现干法出焦,不仅大幅降低了干馏炼油的热量消耗,而且处理每吨油页岩比传统湿法出焦工艺节水约150kg;可釆用空冷法回收油,不仅能将干馏油气冷却到远低于传统工艺35~38℃的温度,提高收油率,还大量减少循环水用量和简化冷却设备;干馏设备可大型化,单炉日处理能力可达2000~5000吨左右;油回收系统大大简化,干馏炉出口气量比传统工艺减少一半以上,因此油回收系统可减小一半以上,另外,可不用凉水塔、电捕器等设备。

23.3、本发明提供的小颗粒油页岩地上干馏的方法可解决油页岩干馏系统复杂,管理难度大,资源利用率低等问题;该工艺结构简单,从上料、燃烧、干馏、排料、收油均可釆用计算机控制,实现全自动控制和管理,具有操作简单、成本较低、干馏效率和资源利用率较高、节水节能、三废排放少、环境效益显著等诸多优点。

附图说明

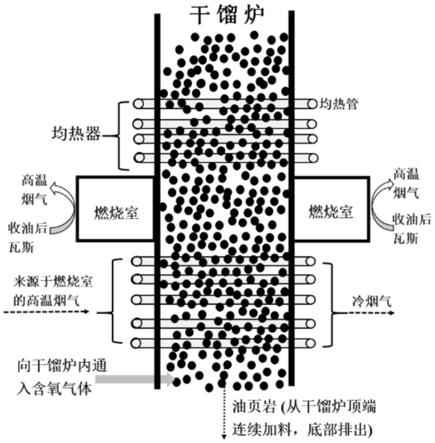

24.图1为本发明可加工小颗粒油页岩原料干馏工艺的原理示意图。

25.图2为均热器在本发明干馏工艺中的作用示意图。

具体实施方式

26.为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,并不用于限定发明。

27.由于传统气体热载体工艺的原理为向干馏炉中的油页岩通入高温气体,利用高温气体通过与油页岩物料直接混合对油页岩进行加热,也就是说经热转移将高温热载气的热量传给油页岩使油页岩升温,由于油页岩需要升温到500℃以上,所以需要使用大量的热载气,但当使用12mm以下的小颗粒油页岩原料时,由于12mm以下的小颗粒油页岩之间紧密堆积使得颗粒间缝隙很小,大量气体无法穿透干馏炉使得干馏无法进行,所以12mm以下的小颗粒油页岩大都被废弃。

28.为了防止资源的浪费,本实施例针对性地提出一种可处理小颗粒原料自热式油页岩地上干馏工艺,如图1、图2所示,具体步骤如下:

29.s1、收集北票北塔子油页岩干馏筛选下来并废弃的15mm以下的小颗粒油页岩作为干馏原料,小颗粒油页岩的含油率小于3.85%,含气量小于1%;将干馏原料预热到200

‑

350℃;

30.s2、选用日处理量为150吨的干馏炉,在干馏炉的干馏通道中由上至下布置若干层用于均衡分布干馏原料和增大干馏原料颗粒之间间隙的均热器,从干馏炉顶端的进料口加入干馏原料;向干馏炉通入常温空气,使油页岩发生低温部分氧化反应放出热量,提供干馏

炉所需的部分热量,使油页岩温度上升;

31.s3、在干馏炉外壁周围设置3个燃烧室,燃烧室顶部设有烟气室,正常干馏时,燃烧室温度维持在450~550℃之间,排烟温度控制在150℃以下,在燃烧室燃烧产生的热量将燃烧室和烟气室两侧炉墙加热,燃烧室两侧的炉墙向被干馏物料辐射和传导热量;本实施例中,均热器为多根贯穿干馏炉内油页岩料层的金属均热管,金属均热管与烟气室连通,燃烧室燃烧产生的高温烟气达到要求的温度后进入金属均热管,燃烧室顶部通入二次风,燃烧产生的高温烟气上升到燃烧室顶部时和通入的二次风混合,温度下降到要求的温度后进入金属均热管;金属均热管不断向被干馏物料放出热量,又不断地从烟气室得到补充,烟气进入均热管后利用金属均热管均衡分布物料和均衡干馏炉内各部分的温度,同时从干馏炉顶端连续加入进干馏炉内的油页岩颗粒在下降过程中与均热管发生碰撞,增大了油页岩颗粒之间的间隙,提高了气体在油页岩颗粒间的透过能力;油页岩不断地吸收热量温度上升到450

‑

550℃,油页岩热解并放出页岩油气;由于油页岩吸收热量后温度不断升高,金属均热管可以调控温度避免升温过快以防油页岩物料出现局部温度过高和结焦(升温过快时减少空气供给量),同时避免升温过慢以免降低干馏炉的加工能力(升温太慢时增加空气供给量),当干馏炉内温度达到550℃以上时停止供给空气,温度达到充分干馏温度550℃后如不控制温度还可上升,可高达610℃,温度超过550℃时就会造成油气二次裂解和焦化。

32.s4、将页岩油气送入空气冷却油回收塔进行收油,空气冷却油回收塔可将干馏油气冷却到高于环境温度5~10℃,同时减少循环水用量;获得页岩油和干馏油气瓦斯,被干馏后的物料即半焦从干馏炉底部排出后,可以先与获得的瓦斯进行热交换实现半焦降温,同时瓦斯温度升高,半焦降温实现干法出焦,升温后的瓦斯可以通入上述的干馏炉内作为燃料;换热后的半焦降温并下移到水封池中,排焦温度为40~60℃,半焦含水6%左右,和湿法出焦相比,处理每吨油页岩可节水约150kg;

33.s5、重复步骤s2

‑

s4,实现小颗粒油页岩的连续干馏。

34.本实施例的干馏原理为:

35.如图1所示,利用油页岩自身产生低温部分氧化反应原位放热,同时在干馏炉周围设数个燃烧室和均热器(均热器的均热管设置于油页岩干馏通道中,两侧和烟气室相连),将收油后的干馏油气供给燃烧室燃烧,燃烧室两侧的炉墙同时向被干馏油页岩辐射和传导热量,燃烧室燃烧产生的高温烟气同时通过贯通料层的均热管不断向被干馏物料放出热量,燃烧室顶部通入二次风,燃烧产生的高温烟气上升到燃烧室顶部时和通入的二次风混合,温度下降到要求的温度后进入均热器的均热管,利用均热管均衡分布物料和均衡干馏炉内各部分的温度,同时将高温烟气与被干馏物料隔离,避免了高温烟气与被干馏物料直接混合,油页岩颗粒在干馏炉内下降的过程中还与均热管发生碰撞而扩大油页岩颗粒之间的间隙。上述措施大大减少对热载气的需求量,无高温热载体,并能做到热量自给有余,改变了传统干馏工艺用大量高温热载气通过与油页岩直接混合而加热油页岩的方法,克服了传统工艺中如用小颗粒油页岩时热载气无法透过油页岩物料而使干馏无法进行(即无法利用小颗粒油页岩)的问题。

36.本实施例除具有可利用小颗粒油页岩、原料品位适应性广(能处理低品位和高品位油页岩)使资源利用率显著提高等优点外,还降低了干馏炉内的最高温度,防止热解油气的二次反应和结焦;大大减少供气量并避免大量热载气与干馏物料直接混合,由此克服干

馏出口气体处理量大、干馏出口气体中的含油比例和收油后的气体产物发热值低、大量热载体中低含量的油不能回收等问题,简化油冷凝回收系统,降低油回收的难度。进而实现了资源和能量的高效利用,同时减少了污染物的排放,解决了生产效率低、浪费严重等诸多问题,降低了初始投入和运行成本,实现了经济、高效的油页岩提油干馏工艺。

37.需要说明的是,本发明的可处理小颗粒原料自热式油页岩地上干馏工艺同样适用于煤、生物质和传统干馏工艺所用的大颗粒油页岩等固体燃料。

38.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。