1.本发明属于润滑介质领域,具体涉及一种用于船舶闭式水润滑推进系统的水基润滑介质及其制备方法,用于提升闭式水润滑轴承摩擦性能,延长轴和轴承的使用寿命的水基润滑介质。

背景技术:

2.随着船舶工业的发展,大吨位高性能的船舶数量越来越多,行业内对船舶推进系统在各工况下的工作性能也有更高的要求。轴承作为船舶推进系统的重要部件,直接决定了船舶工作的可靠性。在船舶推进系统的工作中,轴承与轴之间的润滑状态十分重要。传统的轴承润滑方式为封闭式油润滑,由于许多内河船常年失修并且设计简陋,经常出现润滑油泄漏的现象。据统计,仅单艘油润滑内河船一年的润滑油泄漏量就有3~6公斤,由于江河流域的船只数量较多,漏油量巨大,对江河水质造成了不可估量的污染。

3.近几年,人们的环保意识逐渐增强,轴承的润滑介质由润滑油转变为水。由于水作为润滑剂污染较小,开放式水润滑轴承逐渐投入使用。开放式水润滑轴承的工作原理为:将轴承和尾轴直接浸泡在航行水域中,航行水域中的水直接进入摩擦副充当润滑介质。但是,开放式水润滑轴承并不适合在泥沙含量高的水域中使用,由于我国内河水域普遍泥沙含量大,泥沙进入摩擦副会严重破坏摩擦副表面,导致摩擦副失效。所以,闭式水润滑轴承更适合内河船。

4.然而,由于水的粘度较低,润滑水难以形成良好稳定的润滑膜,这导致水润滑轴承在低速重载的工况下耐磨性较差。闭式水润滑轴承的工作原理为:通过水泵将润滑水抽入轴和轴承接触的封闭空间内,通过循环水润滑摩擦副。由于循环水高速流动,轴承和轴之间的水流存在一定的压力差,当局部区域的压力突然下降至与该区域液体温度相应的汽化压力以下时,部分液体汽化,溶于液体中的气体逸出形成液流中的气泡。气泡接触轴和轴承时会突然破裂,导致周围的压力剧增,冲击轴和轴承表面。在水润滑轴承长期的工作周期中,大量气泡的破裂对轴和轴承进行反复冲击,从而引起表面材料的疲劳破损甚至表面剥蚀,这就是船用设备经常发生的空蚀现象。长期的空蚀会使设备材料脱落,损坏轴和轴承,减少使用寿命。所以,提供一种适用于船舶闭式水润滑推进系统的水基润滑介质,在封闭空间内提升水润滑轴承摩擦性能,缓解水润滑轴承空蚀现象的水基润滑介质十分重要。

技术实现要素:

5.本发明创造的目的在于:提供一种适用于船舶闭式水润滑推进系统的水基润滑介质组分设计方法,阻绝航行水域中泥沙进入摩擦副,同时降低轴承磨损、缓解空蚀现象、延长轴承和轴的寿命。适用于在泥沙水域航行内河船的推进系统。

6.为实现上述目的,本发明创造采取的技术方案为:

7.一种用于船舶闭式水润滑推进系统的水基润滑介质,其特征在于:由添加剂和水

按照质量比为1:200

‑

1000的比例混合制成,所述添加剂包括消泡剂、二氧化硅纳米颗粒和乳化剂。

8.优选的,所述消泡剂为有机硅类、聚醚类、聚醚改性聚硅氧烷类消泡剂中任意一种。

9.优选的,所述消泡剂为聚二甲基硅氧烷。

10.优选的,所述添加剂中,消泡剂和二氧化硅纳米颗粒以质量比5

‑

10:1。

11.优选的,所述乳化剂阴离子型乳化剂、阳离子型乳化剂和非离子型乳化剂中的任意一种。

12.本发明还提供一种用于船舶闭式水润滑推进系统的水基润滑介质的制备方法,其特征在于,包括以下步骤:

13.步骤1、将聚二甲基硅氧烷和二氧化硅纳米颗粒以固定的比例混合搅拌,升温至100

‑

140℃下持续搅拌一段时间,得到混合液;

14.步骤2、在步骤1中得到的混合液中加入乳化剂,降温至80

‑

95℃,搅拌直至得到乳白色液体,即为添加剂;

15.步骤3、将添加剂与水按照固定比例混合,得到水基润滑介质。

16.优选的,步骤1中,搅拌的时间为1

‑

3h。

17.优选的,步骤2中,乳化剂加入量以混合液不分层为标准。

18.所述原料聚二甲基硅氧烷为市面常规原料,化学性质稳定,具有无毒无污染的性能。所述原料纳米二氧化硅颗粒有一定的疏水性,可以在高温下和聚二甲基硅氧烷进行较好的融合。所述原料乳化液,使含有二氧化硅的聚二甲基硅氧烷可以与水形成稳定致密的水基润滑介质。所述原料水为未经过特殊处理的常规润滑水,无污染性。

19.聚二甲基硅氧烷具有疏水性,加入水中可以提升水的粘度,使其混合物更易于在摩擦副之间形成润滑膜。所述聚二甲基硅氧烷不易挥发,污染性低,是食品级消泡剂,可用于医药、食品的酿造、发酵时间的消泡等。

20.所述的二氧化硅纳米颗粒不溶于水,与聚二甲基硅氧烷在高温下可融合成膏状物质,无毒无污染,具有疏水性,可以快速铺展在气泡表面,起到破坏水泡、抑制气泡生成的作用主要。在玻璃、陶器、耐火材料等行业均有应用。

21.所述乳化液的加入可以使硅类膏状物质与水更好的结合,使硅类原料的消泡作用覆盖整个水基润滑介质。

22.本发明采用的水无需特殊处理,可与其他原料融合,无污染性。

23.与现有技术相比较,本发明有益效果是:

24.本发明摒弃了传统水润滑轴承的以水为润滑液,提出了一种适用于船舶闭式水润滑推进系统的水基润滑介质,是一种以水为载体,聚二甲基硅氧烷和二氧化硅颗粒为原料制成的水基润滑介质。本发明解决了水作为润滑液粘度不足,水膜承载能力不足的问题;解决了水基润滑介质内易产生气泡,轴和轴承空化腐蚀严重的问题。本发明制作简单,成本低廉,使用简单,解决了内河船舶尾轴承的水域条件恶劣破坏轴承的问题。此发明延长了轴承和轴的使用寿命,降低了运行的成本,适用于在泥沙含量高水域航行船舶的推进系统。

25.本发明水基润滑介质内含有聚二甲基硅氧烷和二氧化硅,相对于传统的消泡剂,具有无毒、难挥发、无污染、消泡快的特点,有效的减少了气泡的形成和气泡对轴和轴承的

冲击,缓解了空蚀现象,延长轴和轴承的使用寿命。

附图说明

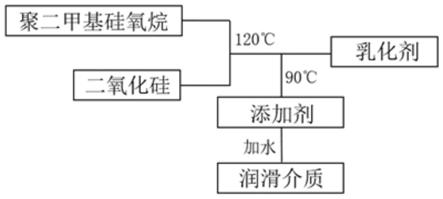

26.图1为本发明水基润滑介质制备流程示意图。

27.图2为同等试验条件下,以不同溶液为润滑介质的试样在特定时间点的摩擦系数。

28.图3为闭式水润滑液试验条件下,轴承材料表面的扫描电镜图片。

29.图4为闭式以高碳醇消泡剂为添加剂的润滑介质试验条件下,轴承材料表面的扫描电镜图片

30.图5为闭式以本发明水基润滑介质(实例1)试验条件下,轴承材料表面的扫描电镜图片。

具体实施方式

31.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

32.本发明提供一种用于船舶闭式水润滑推进系统的水基润滑介质,由添加剂和水按照质量比为1:200

‑

1000的比例混合制成,所述添加剂包括消泡剂、二氧化硅纳米颗粒和乳化剂。

33.其中,所述消泡剂为有机硅类、聚醚类、聚醚改性聚硅氧烷类消泡剂中任意一种。所述消泡剂为聚二甲基硅氧烷。所述添加剂中,消泡剂和二氧化硅纳米颗粒以质量比5

‑

10:1。

34.所述乳化剂阴离子型乳化剂、阳离子型乳化剂和非离子型乳化剂中的任意一种。

35.实施例1:

36.水基润滑介质的制备方法如下:

37.将聚二甲基硅氧烷和二氧化硅纳米颗粒以质量比10:1的比例混合搅拌,升温至120℃下持续搅拌1h以上,得到混合液。为了使主要消泡介质能与水较好相融,在混合液(聚二甲基硅氧烷和乳化液混合物)中加入乳化剂,将加入乳化剂后的的混合液(聚二甲基硅氧烷和乳化液混合物)降温至90℃后持续搅拌,直至搅拌成乳白色液体,水基润滑介质的添加剂制作完成。将添加剂以1:200的质量比例加入水中,即制成所述水基润滑介质。聚二甲基硅氧烷的加入提升了水基润滑介质的粘度,使摩擦副之间能形成更厚的润滑膜,提升了润滑膜的承载能力,提升了摩擦副摩擦性能。另一方面,由于润滑水的高速流动,出现空化现象,润滑水中出现一定量气泡。所述水基润滑介质接触气泡后,由于原料内聚二甲基硅氧烷和二氧化硅颗粒的疏水性,自动在气泡表面展开,会带走邻近表面的一层溶液,使液膜局部变薄,达到临界厚度,液膜破裂,气泡破坏。所述水基润滑介质不仅能抑制气泡的产生,也能使少量形成的气泡在接触轴和轴承表面之前就破裂,保护轴和轴承不受冲击。这对提升摩擦副的摩擦性能和延长轴与轴承使用寿命至关重要。

38.实施例2:

39.水基润滑介质的制备方法如下:

40.将聚二甲基硅氧烷和二氧化硅纳米颗粒以质量比5:1的比例混合搅拌,升温至120℃下持续搅拌1h以上,得到混合液。为了使主要消泡介质能与水较好相融,在混合液(聚二

甲基硅氧烷和乳化液混合物)中加入乳化剂,将加入乳化剂后的的混合液(聚二甲基硅氧烷和乳化液混合物)降温至90℃后持续搅拌,直至搅拌成乳白色液体,水基润滑介质的添加剂制作完成。将添加剂以1:200的质量比例加入水中,即制成所述水基润滑介质。

41.实施例3:

42.水基润滑介质的制备方法如下:

43.将聚二甲基硅氧烷和二氧化硅纳米颗粒以质量比10:1的比例混合搅拌,升温至120℃下持续搅拌1h以上,得到混合液。为了使主要消泡介质能与水较好相融,在混合液(聚二甲基硅氧烷和乳化液混合物)中加入乳化剂,将加入乳化剂后的的混合液(聚二甲基硅氧烷和乳化液混合物)降温至90℃后持续搅拌,直至搅拌成乳白色液体,水基润滑介质的添加剂制作完成。将添加剂以1:600的质量比例加入水中,即制成所述水基润滑介质。

44.实施例4:

45.水基润滑介质的制备方法如下:

46.将聚二甲基硅氧烷和二氧化硅纳米颗粒以质量比10:1的比例混合搅拌,升温至120℃下持续搅拌1h以上,得到混合液。为了使主要消泡介质能与水较好相融,在混合液(聚二甲基硅氧烷和乳化液混合物)中加入乳化剂,将加入乳化剂后的的混合液(聚二甲基硅氧烷和乳化液混合物)降温至90℃后持续搅拌,直至搅拌成乳白色液体,水基润滑介质的添加剂制作完成。将添加剂以1:1000的质量比例加入水中,即制成所述水基润滑介质。

47.实验效果测试:

48.选取1000g添加剂制成按照实施例1至实施例4中配比的水基润滑介质,在室温条件下进行试验,以纯水水基润滑介质和以传统高碳醇消泡剂为添加剂的水基润滑介质为对比,试验在摩擦磨损试验机上进行,以热塑性聚氨酯和锡青铜盘分别对应水润滑轴承和推进系统尾轴的材料,对摩擦系数和磨损量进行了测量。为了模拟水润滑轴承的低速重载的工作环境,试验在0.5mpa的载荷和50rpm的转速下进行2小时,其试验结果如表1和表2所示。下面将结合本发明创造实施例中的试验结果,对本发明创造实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明创造一部分实施例,其发明只针对一种适用于封闭式水润滑轴承水基润滑介质,而不是全部的实施例。基于本发明创造中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应属于本发明创造保护的范围。

49.试验结果:

50.如表1和表2所示,本发明水基润滑介质用于闭式水润滑轴承,在模拟的水润滑轴承的低速重载工况下,有效的降低了轴承和轴的摩擦系数,同时也将磨损量降低了数倍。对比传统的以高碳醇消泡剂为添加剂的水基润滑介质,更好的提升了轴和轴承的摩擦性能。同时,随着聚二甲基硅氧烷和二氧化硅纳米颗粒以质量比的提升,磨损性能有一定的提升。添加剂的浓度越高,轴和轴承的摩擦性能提升更多。通过试验结果可以得出,实例1中的原料比例是最适合水基润滑介质的材料配比。

51.如图2所示,在本发明水基润滑介质工况下的试样的摩擦系数明显低于纯水润滑介质和以高碳醇消泡剂为添加剂的润滑介质,且摩擦系数的波动更小。按照实例1的配比制备的水基润滑介质具有最低的摩擦系数和最低的波动。

52.如图3所示,纯水润滑液工况下试样表面有大量摩粒堆积,同时又许多孔洞,这是

由于摩擦副润滑状态不良,试样表面发生了磨粒磨损,磨粒堆积在摩擦副之间会造成进一步磨损,导致表面孔洞的出现,破坏了表面的平整度。

53.如图4所示,高碳醇消泡剂为添加剂的润滑介质工况下试样表面磨粒减少,试样表面整体比较完整,对比图2磨粒明显减少,有较多孔洞,表面光滑度高于纯水润滑工况下的试样。

54.如图5所示,在本发明水基润滑介质(实例1)工况下试样表面比较光滑,试样表面整体比较完整,对比图2和图3磨粒明显减少,也没有发现孔洞,表面光滑度高于高碳醇消泡剂为添加剂的润滑介质工况和纯水润滑工况下的试样。

55.这说明本发明水基润滑介质运用于闭式水润滑轴承能显著提升摩擦副的摩擦性能,降低摩擦副的磨损,延长水润滑轴承的使用寿命,提升推进系统的可靠性。

56.对于本领域技术人员而言,显然本发明创造不限于上述示范性实施例的细节,而且在不背离本发明创造的精神或基本特征的情况下,能够以其他的具体形式实现本发明创造。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明创造的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明创造内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

57.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

58.表1为本发明实施例中水基润滑介质和水润滑液的平均摩擦系数对比。

[0059][0060]

表2为本发明实施例中水基润滑介质和水润滑液的磨损量对比。

[0061]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。