1.本发明属于石油炼化技术领域,具体涉及一种从催化裂化油浆沉降剂及其在脱除催化剂颗粒中的应用。

背景技术:

2.催化裂化油浆(fcc油浆)是催化裂化工艺重要的副产物,其具有优良的经济利用价值,但由于催化裂化油浆含有几千到几万ppm的催化剂固体粉末而使其利用受到较大限制。另外,当fcc油浆作为重质燃料油的调和组分时,若未经净化,油浆中的催化剂颗粒会加速炉火嘴磨损,造成加热炉管效率降低等相关问题,因此脱除油浆中的催化剂颗粒,对于油浆的综合利用及催化裂化装置的维护都具有重要的意义。

3.中国专利cn201711139849.7提供了一种油浆沉降剂及其制备方法,将聚醚l61、聚丙二醇、聚丙烯酰胺溶于1800#溶剂油,加注量200ppm,沉降时间48小时,催化剂脱除率大于95%。中国专利申请公开号为cn101670199a,其提供了一种捕获沉降剂及脱除油浆中催化剂固体粉末的方法,该捕获沉降剂包括三种组分,烃基r季铵盐、聚丙烯酰胺、多元醇复配而成,脱除率最高达90%以上。以上两者采了表面活性剂与絮凝剂类复配的方式对催化裂化油浆中催化剂颗粒进行沉降,但同时聚丙烯酰胺有很强的水溶性,难以在油相中分散开来,降低了其脱除效果。

4.中国专利cn201710186438.7提供了一种烷基酚聚氧乙烯醚的甲醛缩聚体及其制备方法,将烷基酚聚乙烯基醚二聚缩聚物或三聚缩聚物与酸酐酯化得到目标产物,加注量300

‑

400ppm,沉降时间24小时,沉降率达到92%。该技术方案其反应物难以获得,生产工艺复杂,降低了其生产应用的可能性。

5.美国专利us4539099提供了一种从油浆脱除固体的方法,将酚醛树脂聚醚原油破乳剂利用二元羧酯化交联得到目标产品,应用时加注量500ppm,沉降时间0.3

‑

10天。该技术方案存在酚醛树脂聚醚酯化产物生产工艺复杂且存在污染等不利因素,进而不利于工业化生产等;另外,也存在产品加注量较大,沉降时间较长等问题。

6.为了解决上述问题,我们一直在寻求一种理想的技术解决方案。

技术实现要素:

7.本发明的目的是针对现有技术的不足,从而提供一种原料简单、易于工业化生产、环保无污染、加注量少和沉降时间短的催化裂化油浆沉降剂及其应用。

8.催化裂化油浆沉降剂的技术方案为:其包括10~60ωt%的多元羧酸聚醚酯和40~90ωt%的芳烃溶剂油,所述多元羧酸聚醚酯是多元羧酸与烷基酚聚醚酯化反应的部分酯化产物。

9.本技术方案为部分酯化产物既保证了具有裸露的羧基,从而可起到较强的络合作用,另外又不影响沉降剂的油溶性,具有消电、络合等多重作用,且烷基酚也增强沉降剂的油溶性,以上结构使其沉降效率高、时间短。且采用的原料简单,成本低,工艺无污染。

10.作为技术方案的进一步改进,所述部分酯化产物的酯化率为m,0<m≤0.5,从而保证沉降剂具有足够的羧基和羟基。

11.作为技术方案的进一步改进,聚醚与多元酸酯化反应时羟基与羧基的比值为1.5~2:1,使得羧酸与聚醚酯化反应后聚醚与聚醚酯比值在合适范围内,进一步保证裸露羧基的占比。

12.作为技术方案的进一步改进,所述多元羧酸结构式为r

‑

(cooh)

n

,n为自然数,3≦n≦20。当n大于20后,多元羧酸与聚醚酯化产物极易凝胶化,不易在油浆中分散,从而影响产品性能。

13.作为技术方案的进一步改进,所述多元羧酸为一种多元羧酸或者多种多元羧酸的混合物。多元羧酸可采用丙三酸、丁烷四羧酸、环戊烷四羧酸、环己烷六羧酸、均苯三甲酸、乙二胺四乙酸、二乙烯三胺五乙酸、三乙四胺六乙酸、聚丙烯酸和聚马来酸等等。

14.作为技术方案的进一步改进,所述酯化反应的温度为150~170℃,催化剂为有机酸。该反应温度下及催化剂作用下利于控制酯化反应速度,以达到部分酯化的效果。催化剂可选用常见的苯磺酸、对甲苯磺酸、苯六甲酸,氮硫方酸,三氯乙酸,三硝基苯磺酸等。

15.作为技术方案的进一步改进,所述烷基酚聚醚为具有烷基酚、环氧丙烷和环氧乙烷的嵌段聚醚,其中环氧乙烷的摩尔含量为10%~35%。其中烷基酚嵌段和环氧丙烷嵌段具有油溶性,环氧乙烷嵌段具有水溶性,摩尔含量为10%~35%的环氧乙烷嵌段使得沉降剂具有平衡的亲水/亲油基团比,达到沉降效率高、速度快的效果。

16.作为技术方案的进一步改进,所述烷基酚中烷基具有4~12个c,烷基主要增强沉降剂的油溶性,烷基中碳原子愈多,碳链越长,其油溶作用越好,当碳原子超过12后,烷基酚聚醚亲油性过大,与多元羧酸相容性较差,不利于酯化反应。本技术方案可采用丁基酚、辛基酚、壬基酚、十二烷基酚中的一种或多种,优选壬基酚或十二烷基酚。

17.作为技术方案的进一步改进,所述烷基酚聚醚分子量为1000~3000。该分子量范围的烷基酚聚醚发生酯化反应后,产品的结构及分子量比较适合在油浆中发挥最大作用。

18.本发明还提供一种上述催化裂化油浆沉降剂在沉降催化裂化油浆中的应用,催化裂化油浆中常见的催化剂颗粒的含量为3000~10000ppm,特殊情况下达到几万ppm,上述催化裂化油浆沉降剂在油浆中加入100~200ppm,沉降8小时催化剂颗粒既可以达到85%以上脱除率,脱除效率高,时间短;而市售的催化裂化油浆沉降剂加入量通常为为500~1000ppm,沉降时间为24~48h才能达到相同的效果。

19.本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明提供的沉降剂,无需与其他助剂如表面活性剂、络合剂复配,即可快速脱除催化裂化油浆中催化剂颗粒;进一步说,本发明所提供的沉降剂选用的原料简单,成本低、生产易于工业化,环保无污染,再一步说,该沉降剂具有加注量少、沉降时间短、沉降效率高等优点。本发明的沉降剂具有原料易得、工艺简单、成本低和脱除效率高、时间短的优点。

具体实施方式

20.下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

21.各实施例中的所用反应物及溶剂均来自于市售产品。

22.实施例1

23.选用壬基酚聚醚的分子量为1000、环氧乙烷嵌段的摩尔含量为10%,壬基酚聚醚2000g与丙三酸8.8g、丁烷四羧酸11.7g、环戊烷四羧酸12.3g、环己烷六羧酸17.4g和均苯三甲酸10.5g的混合物进行酯化反应,加入溶剂为1800#溶剂油1200g,选用催化剂对甲苯磺酸,负压回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物。根据测定的酸值推断酯化产物的酯化率为47%,最后加入1800#溶剂油调配至60ωt%溶液,得到目标沉降剂。

24.实施例2

25.选用壬基酚聚醚的分子量为2500、环氧乙烷嵌段的摩尔含量为10%,壬基酚聚醚2812g,与乙二胺四乙酸14.6g、

26.二乙烯三胺五乙酸19.7g、三乙四胺六乙酸24.7g进行酯化反应,加入溶剂为1500#溶剂油1600g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物。根据测定的酸值推断酯化率为28%,最后加入1500#溶剂油调配至40ωt%溶液,得到目标沉降剂。

27.实施例3

28.选用壬基酚聚醚的分子量为3000、环氧乙烷嵌段的摩尔含量为35%,壬基酚聚醚3000g,与聚丙烯酸(分子量1000)20g、聚马来酸(分子量600)12g进行酯化反应,溶剂为1500#溶剂油1600g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物,根据测定的酸值推断酯化率为22%,最后加入1500#溶剂油调配至30ωt%溶液,得到目标沉降剂。

29.实施例4

30.十二烷基基酚聚醚(分子量1000,环氧乙烷含量为25%)1000g,与丁烷四羧酸11.7g、二乙烯三胺五乙酸39.3g、聚丙烯酸(分子量1000)20g进行酯化反应,溶剂为1500#溶剂油1600g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物,根据测定的酸值推断酯化率为18%,最后加入1500#溶剂油调配至20ωt%溶液,得到目标沉降剂。

31.实施例5

32.十二烷基基酚聚醚(分子量2500,环氧乙烷含量为20%)3750g,与环己烷六羧酸34.8g、聚丙烯酸(分子量1000)30g进行酯化反应,溶剂为1500#溶剂油1800g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物,根据测定的酸值推断酯化率为24ωt%,最后加入1500#溶剂油调配至10%溶液,得到目标沉降剂。

33.实施例6

34.十二烷基基酚聚醚(分子量3000,环氧乙烷含量为15%)840g,与聚丙烯酸(分子量1000)10g进行酯化反应,溶剂为1500#溶剂油800g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物,根据测定的酸值推断酯化率为37%,最后加入1500#溶剂油调配至10ωt%溶液,得到目标沉降剂。

35.实施例7

36.丁基酚聚醚(分子量2000,环氧乙烷含量为20%)600g,与乙二胺四乙酸14.6g进行

酯化反应,溶剂为1800#溶剂油800g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物,根据测定的酸值推断酯化率为42%,最后加入1800#溶剂油调配至60ωt%溶液,得到目标沉降剂。

37.实施例8

38.辛基酚聚醚(分子量2000,环氧乙烷含量为20%)600g,与丁烷四羧酸11.7g进行酯化反应,溶剂为1500#溶剂油800g,催化剂选用对甲苯磺酸,在负压下回流脱水,负压值为

‑

0.06~

‑

0.04mpa,酯化温度150~170℃,酯化时间4h,得到相应的酯化产物,根据测定的酸值推断酯化率为39%,最后加入1500#溶剂油调配至60ωt%溶液,得到目标沉降剂。

39.实施例9

40.沉降方法:选用1l沉降罐,沉降罐内注入1l油浆,沉降温度维持在110℃,沉降时间8h。沉降结束后,距罐底1/5处,抽取适量油浆灼烧,评价对比沉降效果。沉降中分别使用实施例1

‑

8制得的沉降剂,对比例1为美国nalco公司型号为ec3286a的油浆沉降剂,空白对照例为不加注任何沉降剂。

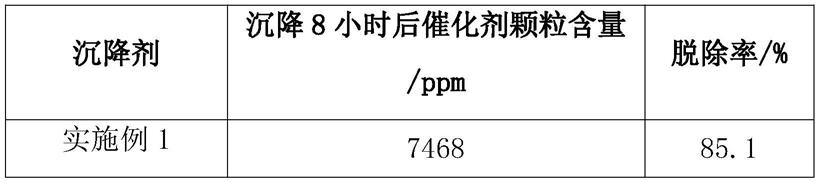

41.选用甘肃某炼厂外甩油浆,催化剂颗粒含量高达50000ppm,油浆沉降剂的加注量分别为100ppm。

42.表1沉降实验数据表

[0043][0044][0045]

实施例10

[0046]

沉降方法同实施例9,选用甘肃某炼厂外甩油浆,催化剂颗粒含量高达50000ppm,油浆沉降剂的加注量分别为200ppm。

[0047]

表2沉降实验数据表

[0048][0049]

实施例11

[0050]

沉降方法同实施例9,选用山东某炼厂外甩油浆,催化剂颗粒含量4200ppm,油浆沉降剂的加注量分别为100ppm。

[0051]

表3沉降实验数据表

[0052][0053]

实施例12

[0054]

沉降方法同实施例9,选用山东某炼厂外甩油浆,催化剂颗粒含量4200ppm,油浆沉降剂的加注量分别为200ppm。

[0055]

表4沉降实验数据表

[0056]

[0057][0058]

由表1

‑

4可以看出,本发明提供的油浆沉降剂加注量200ppm时,沉降效果略优于加注量100ppm,且对不同炼厂的外甩油浆均有优良的促进沉降效果,还可以看出自然沉降情况下,油浆中催化剂脱除率均低于35%。另外,与国外优良的进口商品相比,本发明提供的油浆沉降剂沉降效果均领先,因此,可得出本发明提供的油浆沉降剂可显著提高油浆催化剂颗粒的沉降效率,加注量少,沉降时间短,脱除率高。

[0059]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。