1.本发明涉及煤直接液化残渣处理工艺,具体涉及处理煤直接液化残渣的系统和方法。

背景技术:

2.煤直接液化,煤液化方法之一,将煤在氢气和催化剂作用下通过加氢裂化转变为液体燃料的过程。煤直接液化过程中除了得到需要的液化产品以外,还会产生一些烃类分子、co

x

等气体、工艺水及在固液分离过程产生的液化残留物(又称煤直接液化残渣)。

3.煤直接液化残渣是一种固体危废物,主要含有无机类物质和有机类物质,有机类物质包括液化重油、沥青类物质和未转化的煤,无机类物质包括煤中的矿物质和外加的催化剂。

4.如何合理而高效利用煤直接液化残渣是煤液化工艺迫切需要解决的难题。现有的处理煤直接液化残渣的方法有很多种,如以下现有技术所报道的。

5.cn103923703b公开了一种利用煤直接液化残渣为原料生产粗合成气的方法。该方法包括以下步骤:s1、将煤直接液化残渣制备成水煤浆;以及s2、将水煤浆与氧气混合以进行气化反应,得到粗合成气。该方法既实现了对煤直接液化残渣的充分高效利用,在气化过程中将煤直接液化残渣中含量较高的硫转化为h2s并在后续粗合成气净化过程中进行回收处理,使得高效利用过程对环境无污染,产品附加值高,处理过程简单,对设备操作无不良影响;同时由于煤直接液化残渣的热值高、煤直接液化残渣中富集的煤液化所需的fe系催化剂对煤气化过程有催化作用,使得最终得到的粗合成气中有效气成分含量较高。但是这种方法分别采用煤液化残渣与调质油、原煤制成水煤浆气化制取合成气,液化残渣油品未得到有效回收。

6.cn103695057b公开了一种以煤直接液化残渣制备水煤浆的方法、水煤浆及其气化方法。以煤直接液化残渣制备水煤浆的方法包括:s1、将煤直接液化残渣进行萃取,固液分离后,干燥得到萃余物;s2、将萃余物进行破碎研磨后,向其中加入水和可选的表面活性剂,搅拌,得到水煤浆。将煤直接液化残渣进行萃取后,能够将其中的重质油、沥青类物质与未转化煤和灰分分离,未转化煤和灰分统称为萃余物。将这些萃余物进行破碎研磨并加入水和可选的表面活性剂后,能够形成水煤浆。这种水煤浆可以充当普通燃料,更能用于气化生产中。从而使煤直接液化残渣的萃余物得到有效利用,提高了煤直接液化残渣的利用率和附加值。但是这种方法由于采用四氢呋喃、煤直接液化油等萃取剂在0.1-1.0mpa,80-280℃,h2或n2环境下萃取煤直接液化残渣中的重质油和沥青烯类物质可能存在萃取不完全,从而造成后续萃余物的粘结性较大;此外,液化残渣中硫和氮含量也较高。

7.但是上述方法都存在对煤直接液化残渣利用不够充分的问题,因此,亟需一种高效地处理煤直接液化残渣的方法。

技术实现要素:

8.本发明的目的之一是为了克服现有技术存在的对煤直接液化残渣利用不够充分的问题;

9.本发明的目的之一是为了提供处理煤直接液化残渣以得到具有更多的高附加值油品和合成气产品的方法。

10.为了实现上述目的,本发明第一方面提供一种处理煤直接液化残渣的处理系统,包括:

11.共热解单元,用于热解煤直接液化残渣与原煤的混合物,得到共热解固体产物;

12.萃取单元,用于萃取所述共热解固体产物,得到萃取液和固液混合物;

13.固液分离单元,用于将所述固液混合物进行固液分离,得到萃余物;

14.磨粉单元,用于将萃余物、原煤进行干燥和磨粉,得到第一粉状混合物;

15.气化单元,用于将所述第一粉状混合物进行气化。

16.本发明第二方面提供一种处理煤直接液化残渣的方法,所述方法包括:

17.(1)将煤直接液化残渣与原煤的混合物进行共热解,得到共热解固体产物;

18.(2)使用萃取剂萃取所述共热解固体产物得,到萃取液和固液混合物;

19.(3)将所述固液混合物进行固液分离,得到萃余物;

20.(4)将萃余物、原煤按比例混合进行干燥和磨粉,得到第一粉状混合物;

21.(5)将所述第一粉状混合物进行气化。

22.本发明第三方面提供了使用本发明第一方面所述的系统处理煤直接液化残渣的方法,包括:

23.(i)将煤直接液化残渣与原煤的混合物在共热解单元进行共热解,得到共热解固体产物;

24.(ii)将所述共热解固体产物在萃取单元使用萃取剂进行萃取,得到萃取液和固液混合物;

25.(iii)将所述固液混合物在固液分离单元进行固液分离,得到萃余物;

26.(iv)将一定比例的萃余物、原煤在磨粉单元进行干燥和磨粉,得到第一粉状混合物;

27.(v)将所述第一粉状混合物在气化单元进行气化;

28.优选地,将所述第一粉状混合物在干煤粉气流床气化炉中进行气化。

29.本发明所述系统和方法既实现了对煤直接液化残渣进行了深加工处理,又能够通过热解-萃取-磨粉-气化的工艺获得更多的高附加值油品和合成气产品,使煤直接液化残渣得到充分的回收和利用。此外,采用先热解后萃取的方法提高了热解油气收率,从而提高整个工艺的经济性。

附图说明

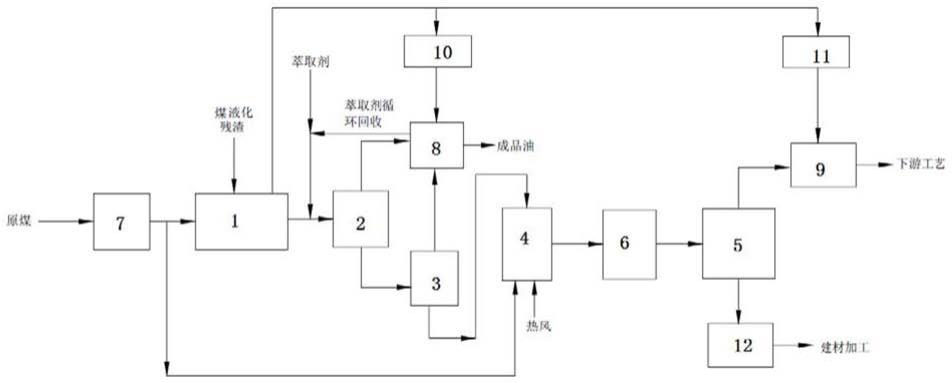

30.图1是本发明所述处理煤直接液化残渣的系统的一种实施方式的示意图。

31.附图标记说明

32.1共热解单元2萃取单元3固液分离单元4磨粉单元

5气化单元6输送单元7原煤破碎和干燥单元8油品深加工单元9合成气净化单元10焦油回收单元11煤气回收单元12灰渣处理单元

具体实施方式

33.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

34.本发明第一方面提供一种煤直接液化残渣的处理系统,包括:

35.共热解单元,用于热解煤直接液化残渣与原煤的混合物,得到共热解固体产物;

36.萃取单元,用于萃取所述共热解固体产物,得到萃取液和固液混合物;

37.固液分离单元,用于将所述固液混合物进行固液分离,得到萃余物;

38.磨粉单元,用于将萃余物、原煤进行干燥和磨粉,得到第一粉状混合物;

39.气化单元,用于将所述第一粉状混合物进行气化。

40.根据本发明,在共热解单元中,煤直接液化残渣与原煤的混合物进行共热解,产生共热解固体产物、焦油、煤气。

41.优选地,所述共热解单元的共热解固体产物出口与萃取单元的入口相连通,所述萃取单元的出口与所述固液分离单元入口相连通,所述固液分离单元的萃余物出口与所述磨粉单元的入口相连通。

42.根据本发明,将共热解单元得到的共热解固体产物在萃取单元进行萃取,得到上层澄清的萃取液和下层的固液混合物。所述固液混合物为固体残渣与少量液体的混合物。

43.根据本发明,将所述固液混合物在固液分离单元进行固液分离,得到萃余物和少量滤液。

44.根据本发明,将所述萃余物、原煤在磨粉单元进行干燥和磨粉,得到第一粉状混合物。优选地,所述磨粉单元中,设置有鼓风设备,用于在磨粉过程中向磨粉体系鼓风。

45.优选地,所述系统还包括原煤破碎和干燥单元,用于将原煤进行破碎和干燥。更优选地,所述原煤破碎和干燥单元的出口分别与共热解单元的入口、磨粉单元的入口相连通。

46.优选地,所述系统还包括输送单元,用于输送第一粉状混合物进入气化单元,更优选地,所述输送单元与磨粉单元的出口、气化单元的入口相连通。

47.根据本发明,在气化单元中,第一粉状混合物经气化反应产生合成气,同时产生灰渣。

48.优选地,所述气化单元为干煤粉气流床气化炉。优选地,所述第一粉状混合物中,粒径为90μm以上的颗粒体积含量不大于10%。在本文中,颗粒体积含量是通过激光粒度分析仪取样测试得到。

49.优选地,所述气化单元的气化炉内衬为水冷壁、耐火砖或两者的混合,优选为水冷壁。

50.优选地,所述系统还包括合成气净化单元,用于接收共热解单元产生的煤气和/或

气化单元产生的合成气进行进一步净化处理。

51.优选地,所述系统还包括油品深加工单元,用于接收共热解单元产生的焦油、萃取单元产生的萃取液、固液分离单元产生的滤液进行深加工处理。

52.优选地,所述系统还包括灰渣处理单元,用于处理气化单元产生的灰渣。

53.优选地,所述系统还包括焦油回收单元以收集共热解单元产生的焦油,煤气回收单元以收集共热解单元产生的煤气。

54.本发明第二方面提供一种处理煤直接液化残渣的方法,所述方法包括:

55.(1)将煤直接液化残渣与原煤的混合物进行共热解,得到共热解固体产物;

56.(2)使用萃取剂萃取所述共热解固体产物得到萃取液和固液混合物;

57.(3)将所述固液混合物进行固液分离,得到萃余物;

58.(4)将萃余物、原煤按比例混合进行磨粉,得到第一粉状混合物;

59.(5)将所述第一粉状混合物进行气化。

60.根据本发明所述方法,优选地,在步骤(1)中,煤直接液化残渣与原煤的质量比为1:(1-100),优选为1:(3-20)。

61.优选地,共热解的条件包括:温度为200-600℃,优选为450-550℃。

62.煤直接液化残渣与原煤的混合物经共热解产生共热解固体产物、焦油、煤气。优选地,将所述焦油进行油品深加工处理,例如将焦油引入油品深加工单元以进一步加工成成品油;将煤气引入合成气净化单元以提升合成气质量和产量。

63.根据本发明所述方法,在步骤(2)中,使用萃取剂萃取所述共热解固体产物;优选地,所述萃取剂选自煤焦油、煤直接液化油、四氢呋喃中的至少一种。优选地,萃取剂与热解后固体产物的质量比为(3-15):1,优选为(5-10):1。

64.优选地,所述萃取的条件包括:温度为150-300℃,优选为200-280℃。所述萃取的压力可以根据实际情况来选择,例如为常压。

65.经萃取,得到上层澄清的萃取液和下层的固液混合物。

66.在步骤(3)中,将所述固液混合物进行固液分离,得到萃余物和滤液。

67.将所得萃余物与原煤按照一定比例进行干燥和磨粉,优选地,在步骤(4)中,进行磨粉时,萃余物与原煤的质量比为1:(0.1-100),优选为1:(1-20)。

68.在一种实施方式中,所述磨粉在磨粉机中进行,更优选地,所述磨粉机为速辊盘式磨煤机。

69.为了得到粒径较小的适宜于干煤粉气化的粉体,优选地,在磨粉过程中鼓入热风。更优选地,所述热风为氮气、烟气,或空气与氮气的混合气体,其中氧气含量小于8体积%。

70.为了进一步得到粒径较小的粉体,优选地,所述热风的入口温度为140-300℃,热风出口温度为35-100℃;更优选地,进一步优选为热风入口温度为150-200℃,热风出口温度为35-60℃。

71.优选地,每1kg的处理量所需的入口热风量为0.5-5nm3,优选1-3nm3。在此,所述处理量为萃余物与原煤的混合物的重量。

72.优选地,热风进出口压差不大于2000pa。

73.优选地,经磨粉,所得的第一粉状混合物的全水含量为2-4%,优选地,第一粉状混合物中,粒径为90μm以上的颗粒体积含量不大于10%。

74.优选地,步骤(5)中,所述气化在干煤粉气流床气化炉中进行。

75.优选地,所述气化的条件包括:压力为0.1-10mpa,温度为1000-1600℃。

76.优选地,气化产生的合成气经合成气净化处理后进入下游工艺,气化产生的灰渣经灰渣处理后可以用于建材加工。

77.根据本发明,优选地,所述方法还包括将原煤进行干燥、破碎处理;优选地,所述干燥的条件包括:温度为100-150℃,优选为100-120℃。优选地,将原煤破碎至粒径为20mm以下,优选为10mm以下。

78.优选地,经破碎、干燥处理后,一部分的原煤与煤直接液化残渣按比例混合进行共热解,另一部分的原煤与萃余物按比例混合进行磨粉。

79.根据本发明,优选地,所述方法还包括将共热解过程产生的焦油、萃取过程产生的萃取液、固液分离过程产生的滤液进行油品深加工处理,例如在油品深加工单元进行油品深加工处理,得到成品油。其中,从萃取液、滤液中脱除的萃取剂可以循环再用于萃取过程。

80.本发明第三方面提供了使用本发明第一方面所述系统处理煤直接液化残渣的方法,包括:

81.(i)将煤直接液化残渣与原煤的混合物在共热解单元进行共热解,得到共热解固体产物;

82.(ii)将所述共热解固体产物在萃取单元使用萃取剂进行萃取,得到萃取液和固液混合物;

83.(iii)将所述固液混合物在固液分离单元进行固液分离,得到萃余物;

84.(iv)将一定比例的萃余物、原煤在磨粉单元进行干燥和磨粉,得到第一粉状混合物;

85.(v)将所述第一粉状混合物在气化单元进行气化;

86.优选地,将所述第一粉状混合物在干煤粉气流床气化炉中进行气化。

87.优选地,在步骤(iv)中,萃余物与原煤的质量比为1:(0.1-100),优选为1:(1-20)。

88.优选地,在磨粉过程中鼓入热风。更优选地,所述热风为为氮气、烟气,或者空气与氮气的混合气体,其中氧气含量小于8体积%。

89.优选地,所述热风的入口温度为140-300℃,热风出口温度为35-100℃;更优选地,进一步优选为热风入口温度为150-200℃,热风出口温度为35-60℃。

90.优选地,每1kg的处理量所需的入口热风量为0.5-5nm3,优选1-3nm3。在此,所述处理量为萃余物与原煤的混合物的重量。

91.优选地,热风进出口压差不大于2000pa。

92.经磨粉,得到的第一粉状混合物的全水含量优选为2-4%。

93.优选地,第一粉状混合物中,粒径为90μm以上的颗粒体积含量不大于10%。

94.优选地,步骤(v)中,所述气化单元为干煤粉气流床气化炉。

95.优选地,所述气化的条件包括:压力为0.1-10mpa,温度为1000-1600℃。

96.优选地,气化产生的合成气被引入合成气净化单元中进行合成气净化处理后进入下游工艺,气化产生的灰渣被引入灰渣处理单元中进行灰渣处理后用于建材加工。

97.根据本发明,优选地,所述方法还包括将共热解单元产生的焦油、萃取单元产生的萃取液、固液分离单元产生的滤液引入油品深加工单元进行油品深加工处理得到成品油。

其中,从萃取液、滤液中脱除的萃取剂可以循环至萃取单元用于萃取过程。

98.本发明第二方面所述的方法各步骤的具体限定同样适用于本发明第三方面所述的方法,在此不再赘余。

99.如图1示出了本发明所述系统一种具体实施方式的示意图,所述系统包括:

100.共热解单元1、萃取单元2,固液分离单元3,磨粉单元4,气化单元5,输送单元6,原煤破碎和干燥单元7,油品深加工单元8,合成气净化单元9,焦油回收单元10,煤气回收单元11和灰渣处理单元12。使用该系统处理煤直接液化残渣的方法包括:

101.(a)将热解煤直接液化残渣与原煤的混合物引入共热解单元1进行共热解,产生共热解固体产物、焦油、煤气,产生的焦油由焦油回收单元10收集,并进一步引入油品深加工单元8以制成品油,产生的煤气由煤气回收单元11收集,并进一步引入合成气净化单元9,进一步处理以用于下游工艺;

102.(b)将所述共热解固体产物引入萃取单元2,使用萃取剂进行萃取,所述萃取剂选自煤焦油、煤直接液化油、四氢呋喃中的至少一种;萃取剂与热解后固体产物的质量比为(3-15):1,萃取的条件包括:温度为150-300℃,压力为常压,得到萃取液和固液混合物;

103.(c)将所述固液混合物引入固液分离单元3进行固液分离,得到萃余物和少量滤液,将少量滤液和萃取液引入油品深加工单元8以进一步处理得到成品油,油品深加工单元8中脱除的萃取剂可以循环用于萃取单元2;

104.(d)将所述萃余物、原煤(萃余物与原煤的质量比为1:(0.1-100))引入磨粉单元4进行干燥和磨粉,所述干燥和磨粉的条件包括:在磨粉过程中鼓入热风,优选地,所述热风为氮气、烟气,或者空气与氮气的混合气体,其中氧气的含量小于8体积%;优选地,所述热风的入口温度为140-300℃,热风出口温度为35-100℃;优选地,每1kg的处理量所需的入口热风量为0.5-5nm3;优选地,热风进出口压差不大于2000pa,得到第一粉状混合物,所述第一粉状混合物的全水含量为2-4%,粒径为90μm以上的颗粒体积含量不大于10%。

105.(e)将第一粉状混合物引入气化单元5进行气化,气化的条件包括:压力为0.1-10mpa,温度为1000-1600℃,将产生的合成气引入合成气净化单元9处理以用于下游工艺,产生的灰渣引入灰渣处理单元12处理后用于建筑材料加工。

106.与现有技术相比,本发明所提供的方法具有以下有益的技术效果:

107.(i)因原煤和煤直接液化残渣经高温热解后分子断裂更充分,故热解后再萃取工艺可以提高油气收率,并提高了整个工艺的经济性;

108.(ii)将原煤和煤直接液化残渣共热解、萃取和气化可实现对煤直接液化残渣的大规模处理;

109.(iii)方法中,原煤和煤直接液化残渣可调节比例较大,工艺灵活性好;

110.(iii)共热解、萃取后,固体颗粒变小,可降低磨粉系统能耗。

111.以下将通过实施例对本发明进行详细描述。

112.实施例1

113.将煤直接液化残渣(50kg/h)与破碎干燥后的原煤(50kg/h,粒径为10mm)混入共热解单元1,在550℃、常压的条件下共热解,产生焦油(18kg/h)、共热解固体产物、煤气(800nm3/h,其中co和h2含量占煤气体积总量的52%)。

114.在萃取单元2中,将共热解固体产物与萃取剂(四氢呋喃)按固液质量比为1:5的比

例混合,在常压、200℃的条件下进行萃取得到萃取液和固液混合物。

115.在固液分离单元3中,将固液混合物进行固液分离得到萃余物(61.5kg/h)和少量滤液。将焦油、萃取液和滤液引入油品深加工单元8进行处理获得成品油(27.6kg/h)。

116.将萃余物与破碎干燥后的原煤按质量比1:12的比例混配,进入磨粉单元4,磨粉单元中热风(空气与氮气的混合气体,其中氧气的体积含量为5%)入口温度为180℃,出口温度为50℃;每1kg的处理量所需的入口热风量为2nm3;热风进出口压差为1200pa,得到第一粉状混合物。

117.将第一粉状混合物(全水含量为1.7%,粒径为90μm以上的颗粒体积含量为6%)经输送单元6送至气化单元5进行干煤粉气化,气化条件包括:压力为4mpa,温度为1400℃,产生合成气。

118.获得的合成气中有效气含量为82%,碳转化率为99%,冷煤气效率81%,比氧耗为344kg/knm3(co h2),比煤耗为576kg/knm3(co h2)。

119.实施例2

120.将煤直接液化残渣(50kg/h)与破碎干燥后的原煤(200kg/h,粒径为10mm)混入共热解单元1,在500℃、常压的条件下进行共热解,产生焦油(34.5kg/h)、共热解固体产物和煤气(3000nm3/h,其中煤气中co和h2含量占煤气总量的54体积%)。

121.在萃取单元2中,将共热解固体产物与萃取剂(四氢呋喃)按固液质量比为1:6的比例混合,在常压、300℃条件下进行萃取,得到萃取液和固液混合物。

122.在固液分离单元3中,将固液混合物进行固液分离得到萃余物(173.6kg/h)和少量滤液。将焦油、萃取液和滤液引入油品深加工单元8进行处理获得成品油(48.2kg/h)。

123.将萃余物与破碎干燥后的原煤按1:4的比例混配,进入磨粉单元4,磨粉单元热风(空气与氮气的混合气体,其中氧气的含量为5体积%)入口温度为190℃,出口温度为60℃;每1kg的处理量所需的入口热风量为3nm3;热风进出口压差为1400pa,得到第一粉状混合物。

124.将第一粉状混合物(全水含量为1.6%,粒径为90μm以上的颗粒体积含量为6.6%)经输送单元6送至气化单元5进行干煤粉气化,气化条件包括:压力为4mpa,温度为1400℃,产生合成气。

125.获得的合成气有效气含量为84%,碳转化率为99%,冷煤气效率81.4%,比氧耗为352kg/knm3(co h2),比煤耗为554kg/knm3(co h2)。

126.实施例3

127.将煤直接液化残渣(50kg/h)与破碎干燥后的原煤(450kg/h,粒径为10mm)混入共热解单元1,在600℃、常压的条件下共热解,产生焦油(60kg/h)、共热解固体产物、煤气(7600nm3/h,其中co和h2含量占煤气体积总量的56%);

128.在萃取单元2中,将共热解固体产物与萃取剂(四氢呋喃)按固液质量比为1:8的比例混合,在常压、250℃的条件下进行萃取得到萃取液和固液混合物。

129.在固液分离单元3中,将固液混合物进行固液分离得到萃余物(296kg/h)和少量滤液。将焦油、萃取液和滤液引入油品深加工单元8进行处理获得成品油(164kg/h)。

130.将萃余物与破碎干燥后的原煤按质量比1:2的比例混配,进入磨粉单元4,磨粉单元中热风(空气与氮气的混合气体,其中氧气的体积含量为5%)入口温度为150℃,出口温

度为40℃;每1kg的处理量所需的入口热风量为3nm3;热风进出口压差为1600pa,得到第一粉状混合物。

131.将第一粉状混合物(全水含量为1.8%,粒径为90μm以上的颗粒体积含量为7.2%)经输送单元6送至气化单元5进行干煤粉气化,气化条件包括:压力为4mpa,温度为1400℃,产生合成气。

132.获得的合成气中有效气含量为84%,碳转化率为99%,冷煤气效率84%,比氧耗为332kg/knm3(co h2),比煤耗为588kg/knm3(co h2)。

133.实施例4

134.参照实施例1所述方法处理煤直接液化残渣,不同的是,设置磨粉单元的热风入口温度为110℃,出口温度为40℃;其余与实施例1相同。最终得到的第一粉状混合物中,粒径为90μm以上的颗粒体积含量为28%。

135.最终获得的合成气有效气含量为76%,碳转化率为97%,冷煤气效率76%,比氧耗为364kg/knm3(co h2),比煤耗为592kg/knm3(co h2)。

136.实施例5

137.参照实施例1所述方法处理煤直接液化残渣,不同的是,在磨粉单元的磨粉过程中不鼓入热风,其余与实施例1相同。最终得到的第一粉状混合物中,粒径为90μm以上的颗粒体积含量为100%。不适用于干煤粉气化。

138.对比例1

139.参照实施例1所述方法,不同的是,不进行共热解,直接在萃取单元2中,将煤直接液化残渣与萃取剂(四氢呋喃)按固液质量比为1:5的比例混合,在常压、280℃的条件下进行萃取得到萃取液和固液混合物。其余与实施例1相同。

140.最终获得的成品油18.5kg/h,萃余物76kg/h,气化后合成气有效气含量为76%,碳转化率为96%,冷煤气效率78%,比氧耗为368kg/knm3(co h2),比煤耗为596kg/knm3(co h2)。

141.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。