1.本发明涉及荒煤气显热回收技术领域,尤其涉及一种焦炉上升管荒煤气显热回收自动控制系统及控制方法。

背景技术:

2.炼焦工艺流程中产生的余热资源的高效回收利用,是建立资源节约、环境友好的绿色焦化厂节能的主要方向,也是降低焦炉能耗的主要途径之一。

3.目前焦炉上升管显热回收系统仅提出了热量回收利用,依靠肉眼来观察结焦状况,手动调节循环水流量,这样一来,循环水流量把握困难,难以确定合适的流量。在运行过程中要么出现荒煤气余热利用过度,导致荒煤气温度降低过大,上升管中产生大量的焦油,在推焦时环保不能达标;要么出现荒煤气余热利用过低,导致荒煤气热量不能充分利用,造成能源的浪费,提高生产成本,严重时还会出现上升管出现汽化、干烧的现象,危害生产安全。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种焦炉上升管荒煤气显热回收自动控制系统及控制方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.焦炉上升管荒煤气显热回收自动控制系统,包括下降管、强制循环泵组、上升总管;所述下降管的出口端与所述强制循环泵组连接,所述强制循环泵组的出口端连接有强制循环泵出水母管,所述强制循环泵出水母管上连通有多根进水管;每一根进水管上分别连通有多个同组的进水支管,所述焦炉上升管换热器组由多个焦炉上升管换热器构成,每根进水支管的出口端分别连接在一个焦炉上升管换热器的底部,所述焦炉上升管换热器组中的焦炉上升管换热器分为多个串序,串序的数量和进水管的数量相等,每个串序中焦炉上升管换热器的数量与其对应的一组进水支管的数量相等,每个进水管上的同一组进水支管分别连接到同一串序的焦炉上升管换热器;每根进水管上靠近入口端处均设置有电动阀;每个焦炉上升管换热器的上端分别连接有上升支管,各个上升支管汇集到上升总管上;每个串序中的其中一个焦炉上升管换热器上设置有与其连接的进水管上的电动阀对应的温度变送器,每个电动阀、每个温度变送器均与plc控制系统连接。

7.优选的,所述进水管包括一组进水管、二组进水管、三组进水管、四组进水管、五组进水管。

8.优选的,所述一组进水管上连通有五根一组进水支管,所述二组进水管上连通有五根二组进水支管,所述三组进水管上连通有五根三组进水支管,所述四组进水管上连通有五根四组进水支管,所述五组进水管上连通有五根五组进水支管。

9.优选的,每根进水管均上设置有位于所述电动阀出口侧的流量计。

10.优选的,所述电动阀安装在水泵房中,远离焦炉炉顶。

11.焦炉上升管荒煤气显热回收自动控制方法,包括以下步骤:

12.s1、第一阶段:在第一阶段内,根据炼焦工艺中炭化室内部煤料的温度来确定循环水量,即各进水管上的电动阀开度;

13.s2、第二阶段:在第二阶段内通过温度控制水量,每个温度变送器检测对应焦炉上升管换热器的温度,该温度反映同串序焦炉上升管换热器的温度,将测得温度传送至plc控制系统,经过plc控制系统运算后对电动阀发出指令,调节对应的电动阀的开度,从而调节水量,确保焦炉上升管换热器荒煤气出口温度在550℃以上;

14.s3、第三阶段:在第三阶段内将循环水量全开,即各进水管上的电动阀全开,直到第三阶段结束。

15.优选的,第一阶段结束的时间为在相同煤组分及炼焦工艺下,煤的温度达到300℃所需的经验时间。

16.优选的,第三阶段的开始时间为在相同煤组分及炼焦工艺下,煤的温度达到800℃所需的经验时间。

17.本发明的有益效果是:

18.1、结合了整个回收系统与焦炉的运行运行工况,分三个阶段控制循环水量,避免了上升管内壁石墨的析出和焦油的凝结,符合环保要求,又最大限度地利用荒煤气显热,提升了整个系统的换热效率,提高了蒸汽产量,保证了上升管稳定可靠、安全环保地运行。

19.2、上升管进水由多路支管供给,降低了管道压力损失,保证了布水的均匀性。

20.3、实现系统自动控制的元件远离焦炉炉顶操作平台,避免了炉顶恶劣环境对自动控制元件的影响。

附图说明

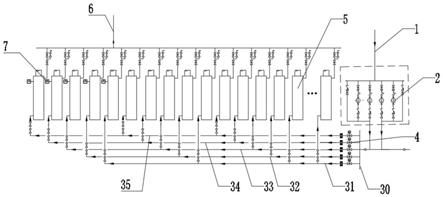

21.图1为本发明提出的焦炉上升管荒煤气显热回收自动控制系统的结构示意图;

22.图2为本发明提出的焦炉上升管荒煤气显热回收自动控制系统的进水管路示意图。

23.图中:1

‑

下降管、2

‑

强制循环泵、30

‑

强制循环泵出水母管、31

‑

一组进水管、31a~31e

‑

一组进水支管、32

‑

二组进水管、32a~32e

‑

二组进水支管、33

‑

三组进水管、33a~33e

‑

三组进水支管、34

‑

四组进水管、34a~34e

‑

四组进水支管、35

‑

五组进水管、35a~35e

‑

五组进水支管、4

‑

电动阀、5

‑

焦炉上升管换热器组、6

‑

上升总管、7

‑

温度变送器。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.参照图1

‑

2,焦炉上升管荒煤气显热回收自动控制系统,包括下降管1、强制循环泵组2;所述下降管1的出口端与所述强制循环泵组2连接,所述强制循环泵组2的出口端连接有强制循环泵出水母管30,所述强制循环泵出水母管30上连通有多根进水管,以本实施例中五串序为例,进水管分别为:一组进水管31、二组进水管32、三组进水管33、四组进水管34、五组进水管35;

26.每一根进水管上分别连通有多个同组的进水支管,本实施例中,一组进水管31上

连通有五根一组进水支管31a~31e,二组进水管32上连通有五根二组进水支管32a~32e,三组进水管33上连通有五根三组进水支管33a~33e,四组进水管34上连通有五根四组进水支管34a~34e,五组进水管35上连通有五根五组进水支管35a~35e。

27.所述焦炉上升管换热器组5由多个焦炉上升管换热器构成,每根进水支管的出口端分别连接在一个焦炉上升管换热器的底部,焦炉上升管换热器组5中的焦炉上升管换热器分为多个串序,串序的数量和进水管的数量相等,即和进水支管的组数相等,每个串序中焦炉上升管换热器的数量和其对应的一组进水支管的数量相等,每个进水管上的同一组进水支管分别连接到同一串序的焦炉上升管换热器。本实施例中,一组进水管31上的五根一组进水支管31a~31e分别连接同一串序的五根焦炉上升管换热器,以此类推。

28.另外,生产中还会用到九串序,即进水管有九组,每组九根。

29.每根进水管上靠近入口端处均设置有电动阀4和流量计,每个电动阀4控制同组进水支管的供水,即控制同串序的焦炉上升管换热器的循环水量,电动阀4设置在水泵房中,可远离炉顶,减轻高温对电动阀4的影响,延长电动阀4的寿命。

30.每根进水支管上均设置有手动阀,手动阀在检修设备时使用。

31.每个焦炉上升管换热器的上端分别连接有上升支管,各个上升支管汇集到上升总管6上。

32.每个串序中的其中一个焦炉上升管换热器上设置有与其连接的进水管上的电动阀4对应的温度变送器7,每个电动阀4、每个温度变送器7均与plc控制系统连接。

33.焦炉上升管荒煤气显热回收自动控制方法,包括以下步骤:

34.s1、第一阶段:在第一阶段内,根据炼焦工艺中炭化室内部煤料的温度来确定循环水量,即各进水管上的电动阀开度,第一阶段结束的时间为根据煤组分及炼焦工艺确定的经验时间,具体为煤的温度达到300℃所需的时间;此阶段为预热阶段,半焦、焦炭还未形成,荒煤气不存在或少量存在焦油,不易结焦和结石墨,应尽可能的加大焦炉上升管换热器的循环流量。

35.s2、第二阶段:在第二阶段内通过温度控制水量,每个温度变送器检测对应焦炉上升管换热器的温度,该温度反映同串序焦炉上升管换热器的温度,将测得温度传送至plc控制系统,经过plc控制系统运算后对电动阀发出指令,调节对应的电动阀的开度,从而调节水量,确保焦炉上升管换热器荒煤气出口温度在550℃以上;此阶段焦炭和半焦形成,荒煤气中含有大量焦油成份,此阶段应控制进水量,以确保在充分余热回收的同时,焦炉上升管换热器内部不结或少结焦油。

36.s3、第三阶段:在第三阶段内,根据炼焦工艺中炭化室内部煤料的温度来确定循环水量,即各进水管上的电动阀开度,第三阶段的开始时间为根据煤组分及炼焦工艺确定的经验时间,具体为煤的温度达到800℃所需的时间,直到推焦则第三阶段结束;此阶段焦炭已经成熟,荒煤气不存在或少量存在焦油,不易结焦和结石墨,应尽可能的加大焦炉上升管换热器的循环流量。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。