1.本发明涉及润滑油添加剂技术领域,具体涉及一种半固态高强膜的车用润滑油添加剂、其合成方法、润滑油。

背景技术:

2.现代发动机的摩擦副表面加有一层预润滑材料,车辆长期使用,消耗了预润滑材料,而且现代发动机总的要求在体积小、重量轻的前提下发出更大的功率,以及越来越严苛的节能和环保要求,带来发动机功率的大幅度提高,而活塞连杆缩短,在发动机工作条件最为苛刻的活塞环与汽缸壁、气门挺杆与凸轮和曲轴与轴瓦等处的负荷大幅度提升。对于电喷发动机,尤其是带增压的发动机,发动机高温部件,例如活塞和缸壁,增压器等部位,由于油膜薄带来磨损问题引起很多重视。常规润滑油在不断提升质量水平,以满足发动机全面润滑、油泥分散的同时,抗腐蚀抗磨损的要求也非常迫切。

3.固体润滑剂添加剂是能避免减少物质在滑动面间受力断裂而产生的摩擦作用,具有代表性固态润滑剂添加的种类有三类:

4.(一)无机层状结构物质:石墨、二硫化钼、氮化硼、钛金属等。其中相比较普通润滑油,钛金属润滑油有三大突出特点:(1)能够承受更高负载由于钛金属耐腐蚀性强,当曝露在高温空气时,会生成一层钝氧化物保护膜,因此当发动机在高压,高速的运行状态时,加钛润滑油能够自动追踪压力点,生成保护膜,降低发动机的磨损,更好的保护发动机;(2)自我修复作用钛作为液体金属进入发动机后,不仅能提高发动机的抗氧化作用,而且有自我修复功能。加钛机油在引擎摩擦最频繁的地方形成一层保护膜,这就像给引擎磨损点加了一个抵抗磨损的盾牌,由于它是在分子层面进行引擎保护,因而能够让引擎运行得更加长久;(3)改善汽车散热加钛润滑油有非常强大的散热效果;

5.二硫化钼类添加也经过了四代产品的更新换代:

6.第一代钼:直接bai应用二硫化du钼(mos2),二硫化钼是由然钼精矿粉经化学提纯后改变分子结构而制成的固体粉剂,该产品色黑稍带银灰色,有金属光泽,触之有滑腻感,是一种良好的固体润滑剂,是固体无法溶入油中,目前只有在一些润滑脂中还采用。

7.第二代钼:硫

‑

磷

‑

氧(s

‑

p

‑

o)有机钼,开始生产二烷基二硫代硫酸氧钼(moddp)。该产品油溶性能得到提高,但还是没有根本解决,工艺不稳定时还会产生沉淀或产品分解产生气体,且由于含磷量较高,影响尾气催化器中毒,所以现在国外也应用较少。

8.第三代钼:烷基二硫代氨基甲酸钼(modtc),含硫(s)不含磷(p)有机钼,上世纪八、九十年代,润滑油添加剂生产商研发生产二烷基二硫代氨基甲酸氧钼,该产品虽然不含磷,但油溶性、减摩性和抗氧化性能不佳,锈蚀和腐蚀存在风险。

9.第四代钼:低硫(s)、不含磷(p)、含氮(n)有机钼,该产品为本世纪推出的最新产品,产品相当稳定,油溶性问题也彻底解决,磷含量也不高,几乎为零,其中最大的优势在于含氮而具有很好的高温抗氧化性能,广泛使用于对s、p有限制的高级别sn润滑油内,这将代表有机钼添加剂的发展趋势。

10.(二)高分子化合物:主要代表是聚四氟乙烯和尼龙,聚四氟乙烯最初使用于润滑脂,现在也可以使用在润滑油中。

11.(三)氰尿酸络合物(mca),主要使用于轻负荷用润滑脂及焊锡膏。

12.固态润滑剂添加剂具有形成膜层,无论在低温还是高温下均能够通过物理作用机理直接作用减少摩擦等优异性能,但是固态润滑剂用于发动机油和齿轮油中时,需要稳定地分散在油中,要求固体颗粒粒径在0.1~100纳米范围内,而且要在高低温变化情况下不能凝聚,沉淀,堵塞润滑油系统过滤器和油管,引起供油故障。目前能够在高温下依旧保持足够的润滑膜层,在低温下不会引起润滑油流动失败,或者由于膜层厚或者膜层破裂,引起摩擦力增大等抗磨剂,主要是含有硫磷氮或者含有硼、钼、钨或者稀土元素的有机抗磨添加剂,以及基于石墨烯技术、纳米技术及硼钼钨技术合成的添加剂。但是现有的含有磷的添加剂由于对尾气处理器催化剂的污染,因此近年来越来越多的润滑油添加剂关注在不含磷添加剂,以及具有油溶性的半固态高强膜添加剂,比如油溶性的有机钼添加剂,具有优异的减摩、抗磨性能。鉴于此,研究开发出新的润滑油添加剂,解决现有添加剂的缺陷,提升润滑油对发动机的保护作用,成为润滑油添加剂研发过程中急需解决的问题。

技术实现要素:

13.为了克服现有技术的缺陷,本发明的目的之一在于提供一种半固态高强膜的车用润滑油添加剂,内含钼钛智能金属粒子,在压力和摩擦热的作用下,可以自动聚合到摩擦受损部位,实现智能动态修复。能快速修复已磨损的发动机,消除因磨损造成的烧机油、冒蓝烟等现象;恢复气缸密封性和发动机动力,降低发动机噪音,减少有害气体排放,恢复气缸密封性和发动机动力,降低发动机噪音,减少有害气体排放。本发明添加剂安全稳定,能与各种机油相容。

14.本发明的目的之二在于提供一种半固态高强膜的车用润滑油添加剂的合成方法。

15.本发明的目的之三在于提供一种润滑油,添加有本发明提供的润滑油添加剂。

16.为实现上述目的,本发明采用的技术方案如下:

17.一种半固态高强膜的车用润滑油添加剂的合成方法,包括以下操作步骤:

18.1)有机钼胺混合物的合成:

19.将氧化钼和邻氨基苯磺酸、烷基化二苯胺置于容器中,于140℃~150℃密封条件下反应2~3小时,然后碱洗、水洗,调整ph=6.5~7,加入高锰酸钾,在90~100℃继续反应3~4小时,真空过滤得沉淀物,水洗至中性,制得有机钼胺混合物;其中氧化钼、邻氨基苯磺酸、烷基化二苯胺、高锰酸钾重量比=1:3~5:3~5:7~10;

20.2)钼钛合金润滑油添加剂的合成:

21.将步骤1)制备的有机钼胺混合物与钛酸钙、甲基丙烯酸甲酯混合,搅拌均匀后,90~100℃、压力0.24~0.3mpa条件下,反应4~5小时;冷却到50~60℃,加入双十二烷基甲基叔胺,调高温度到180~190℃,压力不变条件下继续反应3~4小时,然后降温到85~100℃,抽真空至压力到0.075~0.094mpa,过滤,得到黄色油溶性钼钛合金润滑油添加剂;其中有机钼胺混合物、钛酸钙、甲基丙烯酸甲酯、双十二烷基甲基叔胺重量比=1:5~8:15~20:15~20。

22.优选的,步骤1)中氧化钼、邻氨基苯磺酸、烷基化二苯胺、高锰酸钾重量比=1:4:

4:8。

23.优选的,步骤2)中有机钼胺混合物、钛酸钙、甲基丙烯酸甲酯、双十二烷基甲基叔胺重量比=1:6:16:16。

24.一种半固态高强膜的车用润滑油添加剂,由上述合成方法制得。

25.一种润滑油,含有上述半固态高强膜的车用润滑油添加剂。作为优选的,车用润滑油添加剂的质量百分用量为0.8~1%。

26.本发明车用润滑油添加剂是基于半固态高强膜技术合成的钼钛合金润滑油添加剂,与二烷基二硫代磷酸钼不同的是分子中不含磷元素,从而避免了磷元素可能对尾气处理器催化剂的污染。本发明中首先以氧化钼为基础与邻氨基苯磺酸、烷基化二苯胺反应,再加入高锰酸钾,采用调节ph值的方法,得到有利于下步良好反应的有机钼胺混合物,然后与钛酸钙、甲基丙烯酸甲酯、双十二烷基甲基叔胺反应,采取两步压力法,从而制成具有良好润滑性和极佳抗磨性的钼钛合金润滑油添加剂,以液态离子形式溶于各种润滑油中,发动机油中加入1%本发明合成的半固态高强膜的车用润滑油添加剂,摩擦系数可以降低到0.0298以下,最低可降至0.027以下(常规发动机油的摩擦系数是0.08以上),四球机40公斤力60分钟长摩实验,磨斑直径降至0.35mm以下,最低只有0.31mm(常规发动机油的磨斑直径是0.50左右),温度达到50度,不再继续升高。是内燃机发动机用润滑油的摩擦改进剂、抗磨剂和抗氧剂,节油效果显著,能够显著提高润滑油的成膜和承载能力。在润滑部件正常工况下,在摩擦表面形成一种具有减摩、抗磨作用化学吸附膜;在高速、高温、高压等苛刻的工况下,更近一步保护发动机。

27.本发明车用润滑油添加剂具有如下优点:

28.(1)具有卓越的低温启动性能,比传统全合成机油低温流动性提高20%在启动瞬间形成最佳保护;显示出显著改善的高温抗氧化性能(热稳定性),能够有效地提高比如润滑油的(高温)氧化安定性;

29.(2)具有更强节省燃油效果,抗低速早然,有效消除发动机异响,符合汽车行业低碳环保节能的未来发展趋势;

30.(3)对发动机燃油经济性提升3.4%,减少25%机油消耗,减磨能力提高30%激发更强性能表现,保护发动机在不同的发动机转速和驾驶环境下,减少影响动力发挥的金属间摩擦;

31.(4)发动机清洁性超过标准值15%,燃油经济性超过标准2.6%抗粘度增长;

32.(5)良好的油膜吸附性能和极高散热系数,大大提升引擎动力10%以上,节省油耗高达2.5%有效降低噪音10%以上,有效修复发动机磨损,抑制油泥积碳产生;

33.(6)有效保护汽车尾气处理系统,减少废气排放,为涡轮增压等新型发动机提供综合保护;

34.(7)有极高清洁性能保持发动机始终如新提高发动机工作效率保持发动机持续稳定动力输出等各项功能。

具体实施方式

35.下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用来限制本发明的保护范围。本领域的技术

人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换,所有这些修改和替换都落入了本发明权利要求书请求保护的范围内。

36.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可通过商业途径获得。

37.实施例1

38.本实施例提供一种半固态高强膜的车用润滑油添加剂,其合成方法为:

39.1)有机钼胺混合物的合成:

40.将氧化钼和邻氨基苯磺酸、烷基化二苯胺置于容器中,于150℃密封条件下反应2小时,然后碱洗、水洗,调整ph=6.5,加入高锰酸钾,在温度为80~100℃继续反应3小时,然后真空过滤,得到沉淀物,水洗至中性,得到褐色物为有机钼胺混合物;氧化钼:邻氨基苯磺酸:烷基化二苯胺:高锰酸钾=1:4:4:8(重量比);

41.2)钼钛合金润滑油添加剂的合成:

42.将上述制备的有机钼胺混合物5克与钛酸钙25克、甲基丙烯酸甲酯75克混合,搅拌均匀后在温度90℃、压力0.3mpa条件下,反应4小时;冷却到50℃,加入双十二烷基甲基叔胺75克,调高温度到180℃,压力不变条件下继续反应3小时,然后降温到100℃,抽真空至压力到0.094mpa;最后过滤,得到黄色钼钛合金润滑油添加剂即为本实施例提供的半固态高强膜的车用润滑添加剂。

43.本实施例产品的减摩抗磨性和承载能力的考察:利用四球机测定,设定载荷(温度25℃,负荷392n,速度1200~1500r/min,时间60min)下的极压和减摩抗磨性能,四球试验所用的钢球为直径12.2~12.7mm的gcr钢球,试验表明产品具有良好的极压和减摩抗磨性能。通过对比,直接采用润滑油,磨斑直径达到0.7mm。api sn0w/40润滑油中添加1%(重量)本实施例制备产品,磨斑直径达到0.35mm,摩擦系数0.0289。

44.实施例2

45.1)有机钼胺混合物的合成:

46.将氧化钼和邻氨基苯磺酸、烷基化二苯胺置于容器中,于140℃密封条件下反应2.5小时,然后碱洗、水洗,调整ph=7,加入高锰酸钾,在温度为90℃继续反应3.5小时,然后真空过滤,得到沉淀物,水洗至中性,得到褐色物为有机钼胺混合物;氧化钼:邻氨基苯磺酸:烷基化二苯胺:高锰酸钾=1:5:5:10(重量比);

47.2)钼钛合金润滑油添加剂的合成:

48.将上述制备的有机钼胺混合物10克与钛酸钙60克、甲基丙烯酸甲酯160克混合,搅拌均匀后在温度100℃、压力0.24mpa条件下,反应5小时;冷却到60℃,加入双十二烷基甲基叔胺160克,调高温度到190℃,压力不变条件下继续反应4小时,然后降温到100℃,抽真空至压力到0.094mpa;最后过滤,得到黄色钼钛合金润滑油添加剂即为本实施例提供的半固态高强膜的车用润滑添加剂。

49.本实施例提供产品的减摩抗磨性和承载能力的考察:利用四球机测定,设定载荷(温度25℃,负荷392n,速度1200~1500r/min,时间60min)下的极压和减摩抗磨性能,四球试验所用的钢球为直径12.7mm的gcr钢球,试验表明产品具有良好的极压和减摩抗磨性能。通过对比,直接采用润滑油,磨斑直径达到0.7mm。api sn0w/40润滑油中添加1%(重量)本实施例制备产品,磨斑直径达到0.32mm,摩擦系数0.0271。

50.实施例3

51.1)有机钼胺混合物的合成:

52.将氧化钼和邻氨基苯磺酸、烷基化二苯胺置于容器中,于145℃密封条件下反应3小时,然后碱洗、水洗,调整ph=6.5之间,加入高锰酸钾,在温度为95℃继续反应4小时,然后真空过滤,得到沉淀物,水洗至中性,得到褐色物为有机钼胺混合物;氧化钼:邻氨基苯磺酸:烷基化二苯胺:高锰酸钾=1:3:3:9(重量比);

53.2)钼钛合金润滑油添加剂的合成:

54.将上述制备的有机钼胺混合物40克与钛酸钙320克、甲基丙烯酸甲酯800克混合,搅拌均匀后在温度95℃、压力0.28mpa条件下,反应4.5小时;冷却到50℃,加入双十二烷基甲基叔胺800克,调高温度到185℃,压力不变条件下继续反应3.5小时,然后降温到85℃,抽真空至压力到0.075mpa;最后过滤,得到黄色钼钛合金润滑油添加剂即为本实施例提供的半固态高强膜的车用润滑添加剂。

55.本实施例提供产品的减摩抗磨性和承载能力的考察:利用四球机测定,设定载荷(温度25℃,负荷392n,速度1200~1500r/min,时间60min)下的极压和减摩抗磨性能,四球试验所用的钢球为直径12.7mm的gcr钢球,试验表明产品具有良好的极压和减摩抗磨性能。通过对比,直接采用润滑油,磨斑直径达到0.7mm。api sn0w/40润滑油中添加0.8%(重量)本实施例制备产品,磨斑直径达到0.28~0.33mm,摩擦系数0.0245~0.0285。

56.实施例4

57.1)有机钼胺混合物的合成:

58.将氧化钼和邻氨基苯磺酸、烷基化二苯胺置于容器中,于150℃密封条件下反应3小时,然后碱洗、水洗,调整ph=7之间,加入高锰酸钾,在温度为95~100℃继续反应3小时,然后真空过滤,得到沉淀物,水洗至中性,得到褐色物为有机钼胺混合物;氧化钼:邻氨基苯磺酸:烷基化二苯胺:高锰酸钾=1:4.5:4.5:7(重量比);

59.2)钼钛合金润滑油添加剂的合成:

60.将上述制备的钼钛合成半固态高强膜技术15克与钛酸钙105克、甲基丙烯酸甲酯285克混合,搅拌均匀后在温度95℃、压力0.3mpa条件下,反应4小时;冷却到60℃,加入双十二烷基甲基叔胺285克,调高温度到190℃,压力不变条件下继续反应3小时,然后降温到90℃,抽真空至压力到0.094mpa;最后过滤,得到黄色钼钛合金润滑油添加剂即为本实施例提供的半固态高强膜的车用润滑添加剂。

61.本实施例提供产品的减摩抗磨性和承载能力的考察:利用四球机测定,设定载荷(温度25℃,负荷392n,速度1200~1500r/min,时间60min)下的极压和减摩抗磨性能,四球试验所用的钢球为直径12.7mm的gcr钢球,试验表明产品具有良好的极压和减摩抗磨性能。通过对比,直接采用润滑油,磨斑直径达到0.7mm。api sn0w/40润滑油中添加1%(重量)本实施例制备产品,磨斑直径达到0.28~0.31mm,摩擦系数0.0270~0.0298。

62.实施例5

63.1)有机钼胺混合物的合成:

64.将氧化钼和邻氨基苯磺酸、烷基化二苯胺置于容器中,于150℃密封条件下反应2小时,然后碱洗、水洗,调整ph=6.5,加入高锰酸钾,在温度为100℃继续反应3小时,然后真空过滤,得到沉淀物,水洗至中性,得到褐色物为有机钼胺混合物;氧化钼:邻氨基苯磺酸:

烷基化二苯胺:高锰酸钾=1:4:4:8(重量比);

65.2)钼钛合金润滑油添加剂的合成:

66.将上述制备的有机钼胺混合物10克与钛酸钙60克、甲基丙烯酸甲酯160克混合,搅拌均匀后在温度100℃、压力0.3mpa条件下,反应5小时;冷却到60℃,加入双十二烷基甲基叔胺160克,调高温度到190℃,压力不变条件下继续反应4小时,然后降温到100℃,抽真空至压力到0.094mpa;最后过滤,得到黄色钼钛合金润滑油添加剂即为本实施例提供的半固态高强膜的车用润滑添加剂。

67.本实施例提供产品的减摩抗磨性和承载能力的考察:利用四球机测定,设定载荷(温度25℃,负荷392n,速度1200~1500r/min,时间60min)下的极压和减摩抗磨性能,四球试验所用的钢球为直径12.7mm的gcr钢球,试验表明产品具有良好的极压和减摩抗磨性能。通过对比,直接采用润滑油,磨斑直径达到0.7mm。api sn0w/40润滑油中添加1%(重量)本实施例制备产品,磨斑直径达到0.26~0.28mm,摩擦系数0.0212~0.0216。

68.试验例

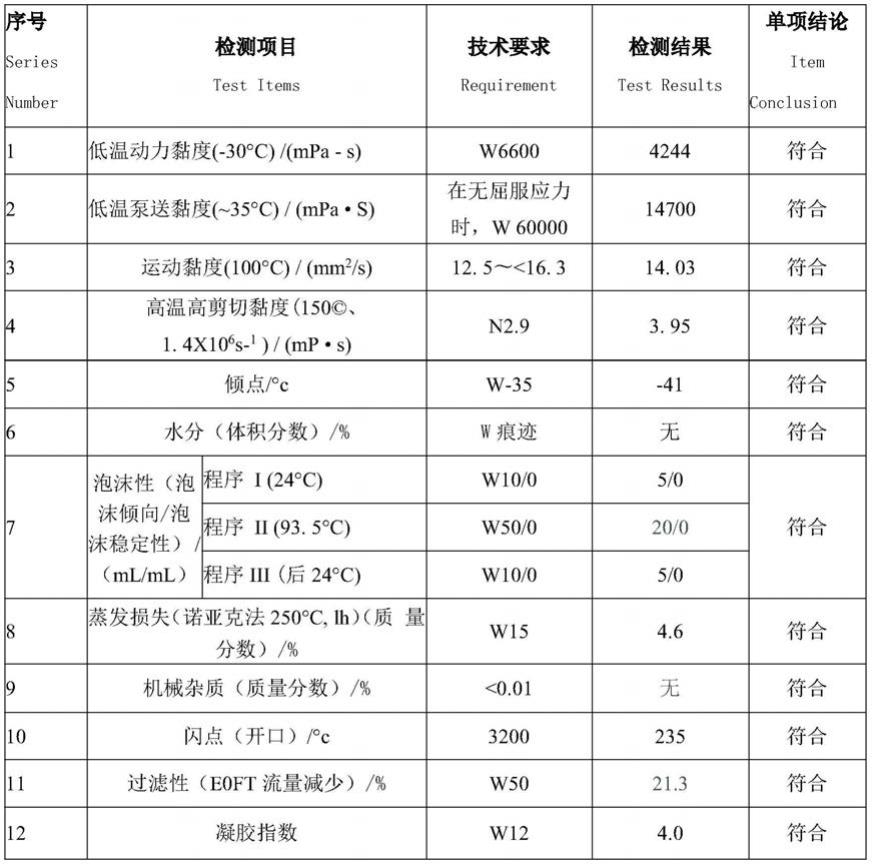

69.对上述实施例提供的产品的综合性能进行检测,结果下表1和表2所示:

70.表1

71.72.表2

[0073][0074][0075]

通过对本发明提供的润滑油添加剂的综合性能检测,表明本发明添加剂相比传统添加剂具有以下优点:

[0076]

(1)本发明利用有机钼钛合成的半固态高强膜的车用润滑油添加剂,不含磷元素和金属元素,不易产生灰分,是环境友好型的抗氧剂;

[0077]

(2)本发明利用有机钼钛合成的半固态高强膜的车用润滑油添加剂,与现有技术的化合物相比,显示出显著改善的高温抗氧化性能(热稳定性),能够有效地提高比如润滑油的(高温)氧化安定性;

[0078]

(3)本发明利用有机钼钛合成的半固态高强膜的车用润滑油添加剂,在显示出优异的高温抗氧化性能的同时,还进一步表现出优异的防锈性能;

[0079]

(4)本发明利用有机钼钛合成的半固态高强膜的车用润滑油添加剂,在显示出优异的高温抗氧化性能的同时,还进一步表现出优异的清净性能(即沉积物生成抑制性能);

[0080]

(5)本发明利用有机钼钛合成的半固态高强膜的车用润滑油添加剂,在显示出优异的高温抗氧化性能的同时,还进一步表现出优异的抑制粘度增长和抑制酸值增加的性能;

[0081]

综上,本发明车用润滑油添加剂可以应用于汽柴油发动机润滑油,显示出优异的抗氧化性能、清净分散性能、抗磨性能和防锈性能,有效修复发动机各部件在恶劣环境工作大大提高发动机工作效率,具有节能环保低碳出行本发明完全符合国家发展趋势要求。充分满足sp/sn a3/b4/sl和柴油机油ck/ci/ch/cf/gl及以上规格汽柴油机油产品的要求。

[0082]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。