1.本实用新型涉及铝、铜板带箔冷轧加工清洗油回收技术领域,具体涉及一种铝、铜板带箔轧制废清洗油再生装置。

背景技术:

2.在铝、铜板带箔轧机轧制过程中,轧制油是必不可少的;轧制油起着减少轧辊与轧件的摩擦,降低金属塑性变形抗力,提高金属缩减能力,控制辊型,带走轧制过程中产生的变形热、冲洗铝、铜材表面的金属屑及其它污染物,获得光亮的铝、铜材表面等作用;在铝、铜板带箔轧制完成后,需利用溶解力强、挥发性更好的清洗油对成品表面进一步清洗,除去产品表面的轧制油,使产品表面更加光滑,同时去除产品表面残留的各种杂质;但清洗后产生的废清洗油中混合有轧制油与其他杂质,属于国家危废名录中的危险废物,不能随意排放丢弃;外送危废中心处理,则费用昂贵,企业负担重;因此,如何低成本处理铝、铜板带箔轧制生产中产生的废清洗油,成为铝、铜板带箔轧制生产企业急需解决的一个问题。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种铝、铜板带箔轧制废清洗油再生装置,包括废油箱、油水分离装置、一级分子蒸馏装置、二级分子蒸馏装置、真空装置;所述废油箱、油水分离装置、一级分子蒸馏装置、二级分子蒸馏装置之间通过管道依序连接;所述真空装置通过管道分别与一级分子蒸馏装置、二级分子蒸馏装置连接;废清洗油回收处理时,通过油水分离装置分离废清洗油中含有的水分;通过真空装置使一级分子蒸馏装置、二级分子蒸馏装置产生负压;分离出水分的废清洗油依次进入一级分子蒸馏装置、二级分子蒸馏装置,通过负压蒸馏,分离出轻质清洗油箱和重油渣;轻质清洗油重新回收利用,残留的少量重油渣则集中回收做无害化处理。

4.为了实现所述实用新型目的,本实用新型采用如下技术方案:一种铝、铜板带箔轧制废清洗油再生装置,包括废油箱、油水分离装置、一级分子蒸馏装置、二级分子蒸馏装置、真空装置;所述废油箱、油水分离装置、一级分子蒸馏装置、二级分子蒸馏装置之间通过管道依序连接;废清洗油收集后首先暂存于废油箱中,通过废油输入泵进入油水分离装置,经油水分离后,废清洗油中水分含量控制在3%以下,然后通过一级蒸馏输入泵送入一级分子蒸馏装置;进入一级分子蒸馏装置的废清洗油经减压蒸馏,其中大部分轻质的清洗油从废清洗油中分离出来,回收进入轻质清洗油箱,用于再次投入用于铝、铜板带箔轧制成品的表面清洗;其中重组分通过二级蒸馏输入泵进入二级分子蒸馏装置继续蒸馏,中间组分从重组分中分离出来,回收进入中间油箱,最后的重油渣通过管道收集到重油渣箱中做集中无害化处理;进入中间油箱的中间组分通过中间油回输泵再次输入到一级分子蒸馏装置中,进行二次分离,以提高清洗油的回收利用率,同时提高废清洗油的分离效率;所述真空装置通过管道分别与一级分子蒸馏装置、二级分子蒸馏装置连接,真空装置给一级分子蒸馏装置、二级分子蒸馏装置提供工作所需的真空度,使一级分子蒸馏装置、二级分子蒸馏装置实

现减压蒸馏;

5.所述废油箱、油水分离装置之间连接管道上设置有废油输入泵,废油输入泵用于将废油箱中暂存的废清洗油泵入油水分离装置中;所述油水分离装置、一级分子蒸馏装置之间的连接管道上设置有一级蒸馏输入泵,一级蒸馏输入泵用于将油水分离后的废清洗油泵入一级分子蒸馏装置中;所述一级分子蒸馏装置、二级分子蒸馏装置之间的连接管道上设置有二级蒸馏输入泵,二级蒸馏输入泵用于将一级分子蒸馏装置分离出来的重组分泵入二级分子蒸馏装置中。

6.进一步的,所述油水分离装置上设置有废水排出管,废水排出管连接有废水暂存箱,废水暂存箱收集的废水最终经处理后排放,避免对环境造成污染;

7.所述一级分子蒸馏装置上设置有轻质清洗油排出管,轻质清洗油排出管连接有轻质清洗油箱,清洗油箱用于暂存一级分子蒸馏装置分离出来的清洗油,其通过管路与清洗装置的油箱连接,将分离出来的清洗油送入清洗装置的油箱中;

8.所述二级分子蒸馏装置上设置有重油渣排出管、中间油排出管,其中重油渣排出管连接有重油渣箱,最终分离出的少量重油渣暂存在重油渣箱,集中回收做无害化处理;其中中间油排出管连接有中间油箱,其与二级分子蒸馏装置之间设置有中间油回输管,中间油回输管上设置有中间油回输泵;二级分子蒸馏装置分离出的中间组分暂存在中间油箱中,经中间油回输泵再次输入到一级分子蒸馏装置中。

9.进一步的,所述油水分离装置、一级分子蒸馏装置之间连接管道上还设置有导热油换热器a,导热油换热器a通过管道连接有导热油加热器a;所述导热油加热器a为导热油换热器a提供热源,导热油换热器a用于加热进入一级分子蒸馏装置的废清洗油温度,提高一级分子蒸馏装置的分离效率。

10.进一步的,所述一级分子蒸馏装置、二级分子蒸馏装置之间连接管道上还设置有导热油换热器b,导热油换热器b通过管道连接有导热油加热器b;所述导热油加热器b为导热油换热器b提供热源,导热油换热器b用于加热进入二级分子蒸馏装置的重组分温度,提高二级分子蒸馏装置的分离效率;采用两级装置进行分离的目的,是缩短总体分离时间及提高清洗油回收率,以提高分离效率和经济效益。

11.进一步的,所述废油箱设置有若干个,若干个废油箱均独立设置有液位传感器,液位传感器用于监测废油箱内暂存的废清洗油的高度,提供给控制系统以确定处理顺序;若干个废油箱通过独立管道与废油输入泵连接;所述废油箱与废油输入泵连接管道上均独立设置有电控阀门;所述若干个废油箱是根据轧制工艺不同用于暂时存放不同类型的废清洗油;当通过控制系统打开相应废油箱的电控阀门时,再生装置开始处理废油箱内暂存的废清洗油,此时再生装置的控制系统自动设置成与对应的废油箱内暂存的废清洗油类型相一致的工艺参数。

12.进一步的,所述废油输入泵、一级蒸馏输入泵、二级蒸馏输入泵、中间油回输泵为变频防爆泵,其可通过再生装置的控制系统自动控制流量,同时防止清洗油闪点低所可能引起的火灾事故。

13.进一步的,所述一级分子蒸馏装置、二级分子蒸馏装置为短程分子蒸馏装置,其利用废油中各组分之间平均自由程不同,对废清洗油进行减压蒸馏,分离出轻质清洗油。

14.进一步的,还包括控制系统;所述一级分子蒸馏装置、二级分子蒸馏装置设置有温

度传感器和压力传感器;所述温度传感器、压力传感器、废油输入泵、一级蒸馏输入泵、二级蒸馏输入泵、中间油回输泵、液位传感器、电控阀门与控制系统电性连接;温度传感器和压力传感器用于监测一级分子蒸馏装置、二级分子蒸馏装置的工作温度及压力,控制系统根据采集到的温度传感器和压力传感器数据,通过控制系统的pid控制器控制导热油加热器a、导热油加热器b、真空装置的工作,从而实现对一级分子蒸馏装置、二级分子蒸馏装置工艺参数的精准控制。

15.由于采用如上所述的技术方案,本实用新型具有如下有益效果:本实用新型公开了一种铝、铜板带箔轧制废清洗油再生装置,包括废油箱、油水分离装置、一级分子蒸馏装置、二级分子蒸馏装置、真空装置;所述废油箱、油水分离装置、一级分子蒸馏装置、二级分子蒸馏装置之间通过管道依序连接;所述真空装置通过管道分别与一级分子蒸馏装置、二级分子蒸馏装置连接;废清洗油回收处理时,通过油水分离装置分离废清洗油中含有的水分;通过真空装置使一级分子蒸馏装置、二级分子蒸馏装置产生负压;分离出水分的废清洗油依次进入一级分子蒸馏装置、二级分子蒸馏装置,通过负压蒸馏,分离出轻质清洗油箱和重油渣;轻质清洗油重新回收利用,残留的少量重油渣则集中回收处理;通过本实用新型的铝、铜板带箔轧制废清洗油再生装置,铝、铜板带箔轧制生产企业可自行回收、处理废清洗油,因此极大降低了废清洗油回收、处理成本;同时该装置具有蒸馏真空度高、蒸馏温度低、受热时间短、清洗油回收利用率高等优点,充分保证了回收的清洗油质量,使回收后的清洗油能重新用于成品表面的清洗,因此极大减少了清洗油的消耗,给铝、铜板带箔轧制生产企业带来了良好的经济效益。

附图说明

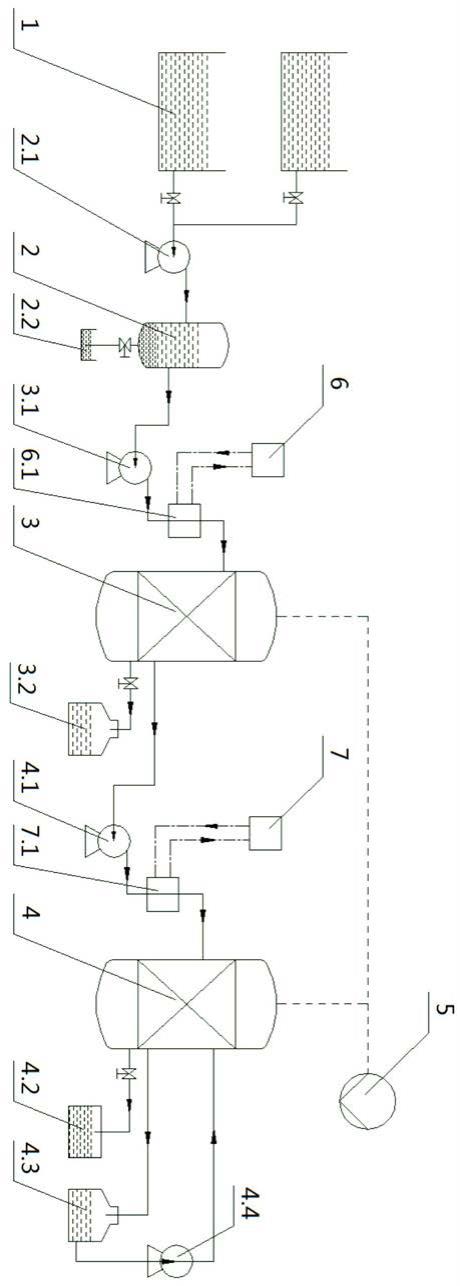

16.图1为铝、铜板带箔轧制废清洗油再生装置原理示意图。

17.图中:1、废油箱; 2、油水分离装置;2.1、废油输入泵;2.2、废水暂存箱;3、一级分子蒸馏装置;3.1、一级蒸馏输入泵;3.2、轻质清洗油箱;4、二级分子蒸馏装置;4.1、二级蒸馏输入泵;4.2、重油渣箱;4.3、中间油箱;4.4、中间油回输泵;5、真空装置;6、导热油加热器a;6.1、导热油换热器a;7、导热油加热器b;7.1、导热油换热器b。

具体实施方式

18.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进。

19.一种铝、铜板带箔轧制废清洗油再生装置,包括废油箱1、油水分离装置2、一级分子蒸馏装置3、二级分子蒸馏装置4、真空装置5;所述废油箱1、油水分离装置2、一级分子蒸馏装置3、二级分子蒸馏装置4之间通过管道依序连接;所述真空装置5通过管道分别与一级分子蒸馏装置3、二级分子蒸馏装置4连接;

20.所述废油箱1、油水分离装置2之间连接管道上设置有废油输入泵2.1;所述油水分离装置2、一级分子蒸馏装置3之间连接管道上设置有一级蒸馏输入泵3.1;所述一级分子蒸馏装置3、二级分子蒸馏装置4之间连接管道上设置有二级蒸馏输入泵4.1;

21.所述油水分离装置2上设置有废水排出管,废水排出管连接有废水暂存箱2.2;

22.所述一级分子蒸馏装置3上设置有轻质清洗油排出管,轻质清洗油排出管连接有

轻质清洗油箱3.2;

23.所述二级分子蒸馏装置4上设置有重油渣排出管、中间油排出管,其中重油渣排出管连接有重油渣箱4.2,其中中间油排出管连接有中间油箱4.3;所述中间油箱4.3与二级分子蒸馏装置4之间设置有中间油回输管,中间油回输管上设置有中间油回输泵4.4;

24.所述油水分离装置2、一级分子蒸馏装置3之间连接管道上还设置有导热油换热器a6.1,导热油换热器a6.1通过管道连接有导热油加热器a6;

25.所述一级分子蒸馏装置3、二级分子蒸馏装置4之间连接管道上还设置有导热油换热器b7.1,导热油换热器b7.1通过管道连接有导热油加热器b7;

26.所述废油箱1设置有若干个,若干个废油箱1均独立设置有液位传感器,若干个废油箱1通过独立管道与废油输入泵2.1连接;所述废油箱1与废油输入泵2.1连接管道上均独立设置有电控阀门;

27.所述废油输入泵2.1、一级蒸馏输入泵3.1、二级蒸馏输入泵4.1、中间油回输泵4.4为变频防爆泵;

28.所述一级分子蒸馏装置3、二级分子蒸馏装置4为短程分子蒸馏装置;

29.所述铝、铜板带箔轧制废清洗油再生装置还包括控制系统;所述一级分子蒸馏装置3、二级分子蒸馏装置4设置有温度传感器和压力传感器;所述温度传感器、压力传感器、废油输入泵2.1、一级蒸馏输入泵3.1、二级蒸馏输入泵4.1、中间油回输泵4.4、液位传感器、电控阀门与控制系统电性连接。

30.铝、铜板带箔轧制废清洗油再生装置工作过程具体如下:

31.废清洗油收集后首先暂存于废油箱1中;控制系统监测各个废油箱1内暂存的废清洗油高度,控制打开废清洗油高度最高的废油箱1的电控阀门,并调用相应的工艺参数;

32.废清洗油通过废油输入泵2.1进入油水分离装置2,经油水分离后,废清洗油中水分含量控制在3%以下,然后通过一级蒸馏输入泵3.1及导热油换热器a6.1加热后送入一级分子蒸馏装置3;进入一级分子蒸馏装置3的废清洗油经减压蒸馏,其中大部分轻质的清洗油从废清洗油中分离出来,回收进入轻质清洗油箱3.2,用于再次投入用于铝、铜板带箔轧制成品的表面清洗;

33.其中重组分通过二级蒸馏输入泵4.1及导热油换热器b7.1加热后进入二级分子蒸馏装置4中继续蒸馏,中间组分从重组分中分离出来,回收进入中间油箱4.3,最后的重油渣通过管道收集到重油渣箱4.2中做集中无害化处理;

34.进入中间油箱4.3的中间组分通过中间油回输泵4.4再次输入到一级分子蒸馏装置中,进行二次分离,以提高清洗油的回收利用率,同时提高废清洗油的分离效率;

35.所述真空装置5通过管道分别与一级分子蒸馏装置3、二级分子蒸馏装置4连接,真空装置5给一级分子蒸馏装置3、二级分子蒸馏装置4提供工作所需的真空度,使一级分子蒸馏装置3、二级分子蒸馏装置4实现减压蒸馏。

36.本实用新型未详述部分为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。