1.本发明属于风电机组磨蚀防护技术领域,涉及一种用于风电叶片前缘的耐磨蚀涂层及其制备方法。

背景技术:

2.由于风电机组大多分布在沙漠、高山、海上等环境恶劣的地方,作为风电机组关键部件的叶片,其磨蚀问题突出,普通保护层材料难以实现长周期防护。经统计,兆瓦级叶片服役3~5年后叶片前缘磨蚀严重,局部损伤本体,不能满足防护20年的高要求。

3.风电机组的叶片长度一般为50~80米,而叶片的线速度一般在60~80m/s,相当于200~300km/h的时速,雨滴、砂砾和尘土等极易对叶片防护层造成磨蚀破坏,使叶片的基体结构暴露在环境中。风电叶片前缘作为迎风面,线速度大、耐受冲击和磨损也最为严重,在风电叶片长度不断增加的趋势下,叶片前缘磨蚀防护的重要性也日渐突出。

4.目前,叶片前缘一般采用涂装涂料的方式保护,如果涂层发生磨蚀破坏,将破坏风电叶片的完整性。另外,空气动力学要求叶片表面具有较高的平整度,涂层磨蚀破坏也会导致气动性能和运行可靠性降低,引起维修成本大大增加。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种用于风电叶片前缘的耐磨蚀涂层及其制备方法,其具有较高耐磨性能,能够有效地解决风电叶片前缘的磨蚀问题,实现叶片前缘长周期防护,从而提高风电机组的安全性能,避免叶片气动性能的降低,并减少风电机组维修次数及成本。

6.本发明是通过以下技术方案来实现:

7.本发明公开了一种用于风电叶片前缘的耐磨蚀涂层,包括以下步骤,均以质量份数计:

8.s1:涂装底层,在预处理好的基体上喷涂常温固化型双组份溶剂型环氧涂层,固化后修补打磨平整;

9.s2:涂装中间层,将90~100份二酚基环氧树脂和16~22份多异氰酸酯基聚氨酯预聚体混合加热制得聚氨酯改性环氧树脂;将12~14份二酚基环氧树脂、3~4份稀释剂、1~1.5份填料和7~10.5份固化剂混合均匀后加入聚氨酯改性环氧树脂,再加入6~9份的碳化硅颗粒和0.2~0.4份分散剂,搅拌均匀后加热,刮涂于底层上;

10.s3:涂装整平层,将12~14份二酚基环氧树脂、3~4份稀释剂、1~1.5份填料、7~10.5份固化剂混合均匀后加入3~4份丁醇,再加入石英粉2~3份,搅拌均匀,得到整平层混合涂料,涂装至中间层上;

11.s4:涂装面层,整平层表干后,在整平层上涂装溶剂型聚氨酯涂层。

12.优选地,基体的预处理包括:打磨处理后使用压缩空气吹扫5~10min,并对表面缺陷进行处理。

13.优选地,s1中,底层涂装过程中,基体表面的温度不低于10℃。

14.优选地,s2和s3中,二酚基环氧树脂为二酚基环氧树脂e

‑

51或e44,稀释剂为环氧丙烷丁基醚,填料为粒径为50um的硅微粉,固化剂为4~6份乙二胺、2~3份酚醛胺固化剂和1~1.5份二甲胺基乙醇混合制得。

15.优选地,s2中,多异氰酸酯预聚体由质量分数80%的甲苯

‑

2,4

‑

二异氰酸酯和质量分数20%的甲苯

‑

2,6

‑

二异氰酸酯制得。

16.优选地,s2中,碳化硅颗粒由粒径为300um、200um和100um的碳化硅颗粒等质量均匀混合而成。

17.优选地,s2中,中间层涂装过程中,加热的温度为50~55℃。

18.优选地,s3中,整平层混合涂料在中间层初凝硬化后进行涂装。

19.本发明公开了上述用于风电叶片前缘的耐磨蚀涂层的制备方法制得的耐磨蚀涂层,耐磨蚀涂层的涂装范围为:宽度为叶片前缘两侧各15cm区域,长度为叶片尖端1/3长度区域。

20.优选地,底层的厚度为100~150um,中间层的厚度为1000um~1800um,整平层的厚度为400~450um,面层的厚度为150~200um。

21.与现有技术相比,本发明具有以下有益的技术效果:

22.本发明公开的用于风电叶片前缘的耐磨蚀涂层的制备方法,底层采用常温固化型双组份溶剂型环氧涂层,以环氧树脂为主要成膜物质,与叶片基体具有较高的粘结性。中间层为碳化硅增强的聚氨酯改性的环氧涂层,与底层环氧涂层均含有环氧类材料,两层之间具有很好的配套相容性,使涂层体系不仅具有较高的防腐性能及附着力,而且具有良好的耐磨特性。同时,用以改性的聚氨酯预聚体结构中含有柔性c

‑

c链、c

‑

o

‑

c链和活性酰胺基团,使之与环氧树脂具有较好的相容性,改性后的环氧树脂内部含有网状结构,其强度和韧性均得到提高。整平层的成分使之具有自流平特性,能够提供光滑的空气动力学表面。且整平层与中间层的部分成份相同,其中的二酚基环氧树脂具有相同的环氧基,相互接触表面具有较强结合力。底层、中间层和整平层含有环氧基,因此涂层内部之间整体结合紧密。面层采用溶剂型聚氨酯涂层,能够满足风电叶片高的耐候性的要求。与传统工艺相比,本耐磨蚀涂层可直接涂覆于叶片基体之上,无需在叶片多道面漆施工完成后进行,大大提高涂层的附着力。本发明制得的涂层能够提高风电叶片前缘的耐磨特性,同时该涂料体系具有较高的附着力,防腐性能满足指标要求,并且施工方便,能够有效地解决风电叶片前缘的磨蚀问题,从而实现长周期防护,提高风电机组的安全性能,并减少风电机组维修次数及成本。

23.进一步地,基体进行预处理时,在打磨后使用压缩空气吹扫5~10min,去除粉尘残留及表面污渍,并对表面缺陷进行处理,以提供具有一定粗糙度、平整和完整的涂装表面,确保底层与基体的结合强度。

24.进一步地,底层涂装过程中,基体表面的温度不低于10℃,确保涂层在规定时间内干燥。

25.进一步地,中间层和整平层具有连接底层和面层承上启下的作用,选用二酚基环氧树脂e

‑

51或e44作为主要树脂成份,使基体、底层、中间层和整平层之间具有很好的配套相容性,大大提高涂层内聚力及附着力。

26.进一步地,多异氰酸酯预聚体由80%的2,4

‑

tdi和20%的2,6

‑

tdi制得,该类多异

氰酸酯预聚体为最常用的最佳配比的工业原料。

27.进一步地,碳化硅颗粒由粒径为300um、200um和100um的碳化硅颗粒等质量均匀混合而成,能够使耐磨颗粒分布均匀、大小镶嵌合理和空间结合紧密。

28.进一步地,中间层涂装过程中,加热的温度为50~55℃,能够提高各组分之间反应速度并缩短涂料固化时间。

29.进一步地,整平层混合涂料在中间层初凝硬化后进行涂装,能够不破坏中间层的耐磨蚀结构,同时保证整平层和中间层材料相互渗透,提高层间结合力。

30.本发明公开的上述制备方法制得的用于风电叶片前缘的耐磨蚀涂层,能够有效地解决风电叶片前缘的磨蚀问题,实现叶片前缘长周期防护,提高风电机组的安全性能,避免叶片气动性能的降低,并减少风电机组维修次数及成本。涂装的宽度为叶片前缘两侧各15cm区域,长度为叶片尖端1/3长度区域,该范围为叶片迎风速度最大、磨蚀破坏最为严重的区域,可最大限度发挥耐磨蚀涂层的防护作用。

31.进一步地,底层厚度为常规油漆通常涂装厚度,中间层为多道施工厚度,能保证增强相的均匀分布并形成耐磨结构,整平层厚度用以保证填充中间层的凹坑部位,面层厚度为略大于常规涂料施工厚度,以确保耐候性。

附图说明

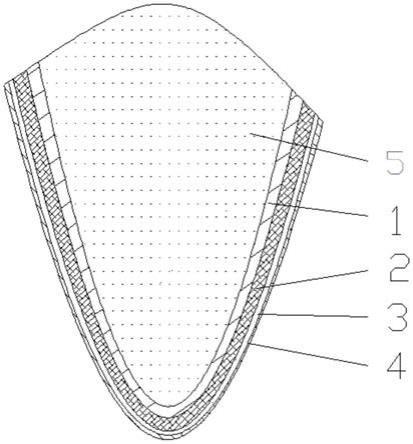

32.图1为本发明的用于风电叶片前缘的耐磨蚀涂层的整体结构示意图;

33.图2为不同粒径碳化硅颗粒级配镶嵌结构示意图。

34.图中,1为底层,2为中间层,3为整平层,4为面层,5为基体。

具体实施方式

35.下面结合附图和实施例对本发明做进一步详细描述:

36.如图1,为本发明的用于风电叶片前缘的耐磨蚀涂层,底层1与叶片的基体5结合,由内到外依次为底层1、中间层2、整平层3和面层4。

37.底层1选用常温固化型双组份溶剂型环氧涂层,以环氧树脂为主要成膜物质,与叶片基体5具有较高的粘结性。

38.中间层2为耐磨蚀涂层,为碳化硅增强的聚氨酯改性的环氧涂层,该耐磨蚀涂层由下表所示的原材料经相应配比工艺制成。

[0039][0040]

a组份由聚氨酯改性环氧树脂e

‑

51或e44得到,用以改性的聚氨酯材料为多异氰酸酯基聚氨酯预聚体,其可由多异氰酸酯单体(tdi)和二醇类为原料经聚合反应制备得到。将二酚基环氧树脂90~100份和多异氰酸酯基聚氨酯预聚体16~22份混合加热至70~80℃反

应得到聚氨酯改性环氧树脂。二酚基环氧树脂选用e

‑

51或e44,多异氰酸酯基聚氨酯预聚体选用由含80%的2,4

‑

tdi和含20%的2,6

‑

tdi的80/20tdi为原材料制成。

[0041]

b组份由二酚基环氧树脂12~14份、稀释剂3~4份和填料1~1.5份经混合制成,环氧树脂选用e

‑

51或e44,稀释剂选用活性稀释剂环氧丙烷丁基醚,填料选用50um硅微粉。

[0042]

c组份由多种固化剂经混合制成,具体为乙二胺4~6份、酚醛胺固化剂2~3份和二甲胺基乙醇1~1.5份,该固化体系具有较好的低温固化性,可以使涂层在较宽温度范围能涂装。

[0043]

d组份由3种不同粒径的碳化硅2~3份等质量均匀混合得到,粒径分别为300um、200um、100um,并添加分散剂0.2~0.4份,目的是使耐磨颗粒分布均匀、大小镶嵌合理和空间结合紧密,形成如图2所示的紧密结合结构。

[0044]

a组份、b组份、c组份与d组份配比及使用顺序为:先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份均匀混合。

[0045]

上述中间层2为碳化硅增强的聚氨酯改性的环氧涂层,与底层1环氧涂层均含有环氧类材料,两层之间具有很好的配套相容性,使涂层体系不仅具有较高的防腐性能及附着力,而且具有良好的耐磨特性。

[0046]

同时,聚氨酯预聚体结构中含有柔性c

‑

c链、c

‑

o

‑

c链和活性酰胺基团,使之与环氧树脂具有较好的相容性,改性后的环氧树脂内部含有网状结构,其强度和韧性均得到提高。

[0047]

整平层3由b组份、c组份、e组份和f组份制成,e组份为丁醇3~4份,f组份为石英粉2~3份,该整平层3具有自流平特性,能够提供光滑的空气动力学表面。该整平层3由下表所示的原材料经相应配比工艺制成。

[0048][0049]

整平层3与中间层2均含相同成份的b组份和c组份,因二酚基环氧树脂(其分子式如下)具有环氧基与其接触表面具有较强结合力,底层1、中间层2和整平层3含有环氧基,因此涂层内部整体结合紧密。

[0050][0051]

面层4为涂覆在整平层3上的溶剂型聚氨酯涂层,可满足风电叶片高的耐候性的要求。

[0052]

上述的用于风电叶片前缘的耐磨蚀涂层的制备方法包括以下步骤:

[0053]

1)基体5准备,将叶片前缘表面进行预处理,可采用砂纸打磨的方式,完成后,使用压缩空气吹扫5~10min,去污去油去湿,检查表面质量,表面不得有明显缺肉、裂纹及凹坑等缺陷。

[0054]

2)涂装底层1,将上述的环氧涂料均匀搅拌,均匀涂覆在基体5的表面而得到底层1,可采用喷涂的涂装方法,涂装过程中基体5表面的温度不低于10℃,底层1厚度范围为100~150um,固化后适当修补打磨平整。

[0055]

3)涂装中间层2,按中间层2的厚度控制在1000um~1800um范围内涂装,按所述质量配比称量a组份、b组份、c组份与d组份,先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份,将其均匀拌和得到混合涂料,将该混合涂料加热至50~55℃,刮涂于叶片前缘范围内的底层1上,确保刮压密实、均匀和平整,固化后适当修补打磨平整。

[0056]

4)涂装整平层3,整平层3的厚度为400~450um,按所述质量配比称量b组份、c组份、e组份与f组份,先均匀拌和b组份、c组份,再加入e组份,最后加入f组份,将其均匀拌和得到混合涂料。在完成中间层2施工后,待中间层2初凝硬化后,将整平层3混合料涂装到中间层2上面,可采用刷涂和辊涂的方式,使涂层表面光滑,无流挂及针孔等缺陷。

[0057]

5)涂装面层4,面层4的厚度为150~200um,完成了整平层3施工后,待整平层3表干后,将所述的聚氨酯涂料涂覆到整平层3上面而得到面层4,聚氨酯涂料可选用常规耐候涂料,可采用喷涂的方式,确保涂层表面光滑,无流挂及针孔等缺陷。

[0058]

实施例1

[0059]

底层1选用常温固化型双组份溶剂型环氧涂层。

[0060]

所述的中间层2为耐磨蚀涂层,为碳化硅增强的聚氨酯改性的环氧涂层,由a组份、b组份、c组份和d组份组成,具体配比如下表所示:

[0061][0062]

a组份、b组份、c组份与d组份使用量按上述质量进行配比,配比顺序为:先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份混合均匀。

[0063]

所述的整平层3由b组份、c组份、e组份和f组份制成,配比如下表所示:

[0064][0065]

b组份、c组份、e组份与f组份使用量按上述质量进行配比,配比顺序为:将b组份和c组份进行均匀混合,再加入e组份,最后加入f组份混合均匀。

[0066]

所述的面层4为涂覆在整平层上的溶剂型聚氨酯涂层。

[0067]

制备方法包括以下步骤:

[0068]

1)基体5准备,使用砂纸手工将叶片前缘表面进行预处理,完成后,使用压缩空气吹扫10min,去污去油去湿,检查表面质量,表面不得有明显缺肉、裂纹及凹坑等缺陷。

[0069]

2)涂装底层1,将上述的环氧涂料均匀搅拌,均匀涂覆在基体5的表面而得到底层1,采用喷涂的涂装方法,涂装过程中基体表面的温度为20℃,控制底层1湿膜厚度为150um,

固化后适当修补打磨平整。

[0070]

3)涂装中间层2,按中间层2的平均湿膜厚度控制在1600um范围内涂装,按所述质量配比称量a组份、b组份、c组份与d组份,先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份,将其均匀拌和得到混合涂料,将该混合涂料加热至55℃,刮涂于叶片前缘范围内的底层1上,确保刮压密实、均匀和平整,固化后适当修补打磨平整。

[0071]

4)涂装整平层3,控制整平层3的湿膜厚度为400um,按所述质量配比称量b组份、c组份、e组份与f组份,先均匀拌和b组份、c组份,再加入e组份,最后加入f组份,将其均匀拌和得到混合涂料。在完成中间层2施工后,待中间层2初凝硬化后,将整平层3混合料涂装到中间层2上面,采用刷涂的方式,使涂层表面光滑,无流挂及针孔等缺陷。

[0072]

5)涂装面层4,控制面层4的湿膜厚度为200um,完成了整平层3施工后,待整平层3表干后,将所述的聚氨酯涂料涂覆到整平层3上面而得到面层4,聚氨酯涂料可选用常规耐候涂料,采用喷涂的方式,确保涂层表面光滑,无流挂及针孔等缺陷。

[0073]

实施例2:

[0074]

实施例2与实施例1相比,主要改变a组份和b组份中的环氧树脂e51为环氧树脂e44,其他成份比例不变,涂装工艺相同。

[0075]

实施例3:

[0076]

底层1选用常温固化型双组份溶剂型环氧涂层。

[0077]

所述的中间层2为耐磨蚀涂层,为碳化硅增强的聚氨酯改性的环氧涂层,由a组份、b组份、c组份和d组份组成,配比如下表所示:

[0078][0079]

a组份、b组份、c组份与d组份使用量按上述质量进行配比,配比顺序为:先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份混合均匀。

[0080]

所述的整平层3由b组份、c组份、e组份和f组份制成,配比如下表所示:

[0081][0082]

b组份、c组份、e组份与f组份使用量按上述质量进行配比,配比顺序为:将b组份和c组份进行均匀混合,再加入e组份,最后加入f组份混合均匀。

[0083]

所述的面层4为涂覆在整平层3上的溶剂型聚氨酯涂层。

[0084]

制备方法包括以下步骤:

[0085]

1)基体5准备,使用砂纸手工将叶片前缘表面进行预处理,完成后,使用压缩空气吹扫10min,去污去油去湿,检查表面质量,表面不得有明显缺肉、裂纹及凹坑等缺陷。

[0086]

2)涂装底层1,将上述的环氧涂料均匀搅拌,均匀涂覆在基体5的表面而得到底层

1,采用喷涂的涂装方法,涂装过程中基体表面的温度为20℃,控制底层1湿膜厚度为130um,固化后适当修补打磨平整。

[0087]

3)涂装中间层2,按中间层2的平均湿膜厚度控制在1200um范围内涂装,按所述质量配比称量a组份、b组份、c组份与d组份,先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份,将其均匀拌和得到混合涂料,将该混合涂料加热至55℃,刮涂于叶片前缘范围内的底层1上,确保刮压密实、均匀和平整,固化后适当修补打磨平整。

[0088]

4)涂装整平层3,控制整平层3的湿膜厚度为450um,按所述质量配比称量b组份、c组份、e组份与f组份,先均匀拌和b组份、c组份,再加入e组份,最后加入f组份,将其均匀拌和得到混合涂料。在完成中间层2施工后,待中间层2初凝硬化后,将整平层3混合料涂装到中间层2上面,采用刷涂的方式,使涂层表面光滑,无流挂及针孔等缺陷。

[0089]

5)涂装面层4,控制面层4的湿膜厚度为150um,完成了整平层3施工后,待整平层3表干后,将所述的聚氨酯涂料涂覆到整平层3上面而得到面层4,聚氨酯涂料可选用常规耐候涂料,采用喷涂的方式,确保涂层表面光滑,无流挂及针孔等缺陷。

[0090]

实施例4:

[0091]

本实施例4与实施例3相比,主要改变a组份和b组份中的环氧树脂e51为环氧树脂e44,其他成份比例不变,涂装工艺相同。

[0092]

实施例5:

[0093]

底层1选用常温固化型双组份溶剂型环氧涂层。

[0094]

所述的中间层2为耐磨蚀涂层,为碳化硅增强的聚氨酯改性的环氧涂层,由a组份、b组份、c组份和d组份组成,配比如下表所示:

[0095][0096]

a组份、b组份、c组份与d组份使用量按上述质量进行配比,配比顺序为:先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份混合均匀。

[0097]

所述的整平层3由b组份、c组份、e组份和f组份制成,配比如下:

[0098][0099]

b组份、c组份、e组份与f组份使用量按上述质量进行配比,配比顺序为:将b组份和c组份进行均匀混合,再加入e组份,最后加入f组份混合均匀。

[0100]

所述的面层4为涂覆在整平层上的溶剂型聚氨酯涂层。

[0101]

制备方法包括以下步骤:

[0102]

1)基体5准备,使用砂纸手工将叶片前缘表面进行预处理,完成后,使用压缩空气吹扫10min,去污去油去湿,检查表面质量,表面不得有明显缺肉、裂纹及凹坑等缺陷。

[0103]

2)涂装底层1,将上述的环氧涂料均匀搅拌,均匀涂覆在基体5的表面而得到底层1,采用喷涂的涂装方法,涂装过程中基体表面的温度为20℃,控制底层1湿膜厚度为130um,固化后适当修补打磨平整。

[0104]

3)涂装中间层2,按中间层2的平均湿膜厚度控制在1000um范围内涂装,按所述质量配比称量a组份、b组份、c组份与d组份,先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份,将其均匀拌和得到混合涂料,将该混合涂料加热至55℃,刮涂于叶片前缘范围内的底层1上,确保刮压密实、均匀和平整,固化后适当修补打磨平整。

[0105]

4)涂装整平层3,控制整平层3的湿膜厚度为430um,按所述质量配比称量b组份、c组份、e组份与f组份,先均匀拌和b组份、c组份,再加入e组份,最后加入f组份,将其均匀拌和得到混合涂料。在完成中间层2施工后,待中间层2初凝硬化后,将整平层3混合料涂装到中间层2上面,采用刷涂的方式,使涂层表面光滑,无流挂及针孔等缺陷。

[0106]

5)涂装面层4,控制面层4的湿膜厚度为180um,完成了整平层3施工后,待整平层3表干后,将所述的聚氨酯涂料涂覆到整平层3上面而得到面层4,聚氨酯涂料可选用常规耐候涂料,采用喷涂的方式,确保涂层表面光滑,无流挂及针孔等缺陷。

[0107]

实施例6:

[0108]

本实施例6与实施例5相比,主要改变a组份和b组份中的环氧树脂e51为环氧树脂e44,其他成份比例不变,涂装工艺相同。

[0109]

实施例7:

[0110]

底层1选用常温固化型双组份溶剂型环氧涂层。

[0111]

所述的中间层2为耐磨蚀涂层,为碳化硅增强的聚氨酯改性的环氧涂层,由a组份、b组份、c组份和d组份组成,配比如下表所示:

[0112][0113]

a组份、b组份、c组份与d组份使用量按上述质量进行配比,配比顺序为:先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份混合均匀。

[0114]

所述的整平层3由b组份、c组份、e组份和f组份制成,配比如下:

[0115][0116]

b组份、c组份、e组份与f组份使用量按上述质量进行配比,配比顺序为:将b组份和c组份进行均匀混合,再加入e组份,最后加入f组份混合均匀。

[0117]

所述的面层4为涂覆在整平层上的溶剂型聚氨酯涂层。

[0118]

制备方法包括以下步骤:

[0119]

1)基体5准备,使用砂纸手工将叶片前缘表面进行预处理,完成后,使用压缩空气

吹扫10min,去污去油去湿,检查表面质量,表面不得有明显缺肉、裂纹及凹坑等缺陷。

[0120]

2)涂装底层1,将上述的环氧涂料均匀搅拌,均匀涂覆在基体5的表面而得到底层1,采用喷涂的涂装方法,涂装过程中基体表面的温度为20℃,控制底层1湿膜厚度为100um,固化后适当修补打磨平整。

[0121]

3)涂装中间层2,按中间层2的平均湿膜厚度控制在1800um范围内涂装,按所述质量配比称量a组份、b组份、c组份与d组份,先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份,将其均匀拌和得到混合涂料,将该混合涂料加热至55℃,刮涂于叶片前缘范围内的底层1上,确保刮压密实、均匀和平整,固化后适当修补打磨平整。

[0122]

4)涂装整平层3,控制整平层3的湿膜厚度为400um,按所述质量配比称量b组份、c组份、e组份与f组份,先均匀拌和b组份、c组份,再加入e组份,最后加入f组份,将其均匀拌和得到混合涂料。在完成中间层2施工后,待中间层2初凝硬化后,将整平层3混合料涂装到中间层2上面,采用刷涂的方式,使涂层表面光滑,无流挂及针孔等缺陷。

[0123]

5)涂装面层4,控制面层4的湿膜厚度为150um,完成了整平层3施工后,待整平层3表干后,将所述的聚氨酯涂料涂覆到整平层3上面而得到面层4,聚氨酯涂料可选用常规耐候涂料,采用喷涂的方式,确保涂层表面光滑,无流挂及针孔等缺陷。

[0124]

实施例8:

[0125]

本实施例8与实施例7相比,主要改变a组份和b组份中的环氧树脂e51为环氧树脂e44,其他成份比例不变,涂装工艺相同。

[0126]

实施例9:

[0127]

底层1选用常温固化型双组份溶剂型环氧涂层。

[0128]

所述的中间层2为耐磨蚀涂层,为碳化硅增强的聚氨酯改性的环氧涂层,由a组份、b组份、c组份和d组份组成,配比如下表所示:

[0129][0130]

a组份、b组份、c组份与d组份使用量按上述质量进行配比,配比顺序为:先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份混合均匀,所述的整平层3由b组份、c组份、e组份和f组份制成,配比如下:

[0131][0132]

b组份、c组份、e组份与f组份使用量按上述质量进行配比,配比顺序为:将b组份和c组份进行均匀混合,再加入e组份,最后加入f组份混合均匀。

[0133]

所述的面层4为涂覆在整平层上的溶剂型聚氨酯涂层。

[0134]

制备方法包括以下步骤:

[0135]

1)基体5准备,使用砂纸手工将叶片前缘表面进行预处理,完成后,使用压缩空气吹扫10min,去污去油去湿,检查表面质量,表面不得有明显缺肉、裂纹及凹坑等缺陷。

[0136]

2)涂装底层1,将上述的环氧涂料均匀搅拌,均匀涂覆在基体5的表面而得到底层1,采用喷涂的涂装方法,涂装过程中基体表面的温度为20℃,控制底层1厚度为湿膜150um,固化后适当修补打磨平整。

[0137]

3)涂装中间层2,按中间层2的平均湿膜厚度控制在1400um范围内涂装,按所述质量配比称量a组份、b组份、c组份与d组份,先制备a组份,再将b组份和c组份的均匀混合物加入a组份,最后加入d组份,将其均匀拌和得到混合涂料,将该混合涂料加热至55℃,刮涂于叶片前缘范围内的底层1上,确保刮压密实、均匀和平整,固化后适当修补打磨平整。

[0138]

4)涂装整平层3,控制整平层3的湿膜厚度为430um,按所述质量配比称量b组份、c组份、e组份与f组份,先均匀拌和b组份、c组份,再加入e组份,最后加入f组份,将其均匀拌和得到混合涂料。在完成中间层2施工后,待中间层2初凝硬化后,将整平层3混合料涂装到中间层2上面,采用刷涂的方式,使涂层表面光滑,无流挂及针孔等缺陷。

[0139]

5)涂装面层4,控制面层4的湿膜厚度为180um,完成了整平层3施工后,待整平层3表干后,将所述的聚氨酯涂料涂覆到整平层3上面而得到面层4,聚氨酯涂料可选用常规耐候涂料,采用喷涂的方式,确保涂层表面光滑,无流挂及针孔等缺陷。

[0140]

实施例10:

[0141]

本实施例10与实施例9相比,主要改变a组份和b组份中的环氧树脂e51为环氧树脂e44,其他成份比例不变,涂装工艺相同。下表为实施例1~10配套涂层的性能指标及其测试值。

[0142]

[0143]

对各涂层配套在风电叶片前缘进行3个月、6个月、12个月实际考核试验,以风电叶片前缘出现肉眼可见磨蚀破损面积不大于涂装前缘保护漆面积的5%为判断依据,经测试实施例1~10均全部面积通过考核测试,如下表所示。

[0144]

考核实验3个月6个月12个月实施例1通过通过通过实施例2通过通过通过实施例3通过通过通过实施例4通过通过通过实施例5通过通过通过实施例6通过通过通过实施例7通过通过通过实施例8通过通过通过实施例9通过通过通过实施例10通过通过通过

[0145]

经对比分析各实施例及其实验过程,各涂层配套不仅满足风机面漆所要求达到的防腐指标,还具有优良的耐磨性。因增强相硬而脆,在砂砾等冲击下容易破碎脱落,需要严格控制增强相含量;对于涂层厚度,需要按照给定范围严格控制,过薄影响耐磨及防腐效果,过厚则影响附着力,在运行过程中容易脱落。

[0146]

需要说明的是,以上所述仅为本发明实施方式之一,根据本发明所描述的系统所做的等效变化,均包括在本发明的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。