1.本发明涉及刷毛加工设备技术领域,具体是涉及一种刷毛成束的自动加工设备。

背景技术:

2.刷子,一般指用毛、棕、塑料丝、金属丝等制成的清除脏物或涂抹膏油等用具一般为长型或椭圆形有的带有柄。刷子也称为毛刷刷子按其使用的领域分为工业刷和民用刷。

3.1、刷毛,纺织术语,采用刷毛机对织物或其它对象,通过挤压单丝制造螺旋形的方法或滚轴旋转的方法,清除织物表面的杂物或使织物的绒毛更加丰满整齐。2、刷毛:认同于磨毛、抓毛。既通过刺辊将织物磨抓出绒毛,并梳理整齐。都是纺织品在后整理时所采用的加工工艺;毛刷在人们打扫房屋或者清洗某些东西时都会用到,毛刷上的刷毛需要先进行加工成刷毛束,再装在毛刷上,刷毛束都是由一簇簇较短的刷毛组合而成,而一簇簇较短的刷毛加工的原料是很长的一根根分离的刷毛,所以要加工成可用的刷毛束需要先将每簇刷毛端部通过烫化粘合在一起再通过裁剪形成合适的长度,传统的每簇刷毛还是通过人工制作,效率相当低下,所以需要提出一种刷毛成束的自动加工设备,可以对刷毛原料进行连续自动化的加工,大大提高了生产效率。

技术实现要素:

4.为解决上述技术问题,提供一种刷毛成束的自动加工设备,本技术方案可以对刷毛原料进行连续自动化的加工,大大提高了生产效率。

5.为达到以上目的,本发明采用的技术方案为:一种刷毛成束的自动加工设备,包括:工作台;分批引料模块,设置于工作台的顶部,分批引料模块用于盛载多批刷毛原料并对其进行输送;导料槽体,设置于工作台的顶部,导料槽体处于分批引料模块的出料端;推料机构,设置于工作台的顶部,推料机构的输出端位于导料槽体的推动端;紧束机构,设置于工作台的顶部,紧束机构位于分批引料模块的出料端;热熔器,用于对刷毛进行热熔;往复移动机构,设置于工作台的顶部,往复移动机构位于紧束机构的一侧,热熔器设置于往复移动机构的输出端;切断机构,设置于工作台的顶部,切断机构位于分批引料模块的出料端,切断机构用于将刷毛原料进行切断。

6.优选的,分批引料模块包括:模块机架,设置于工作台的顶部,并且模块机架靠近导料槽体;引料框板,设置于模块机架上,引料框板底端的出料口朝向导料槽体,引料框板用

于容纳刷毛原料;分批驱动机构,设置于引料框板上;物料分批组件,设置于分批驱动机构的输出端,分批驱动机构用于通过物料分批组件驱动多批刷毛进行移动。

7.优选的,分批驱动机构包括:链轮支撑架,设置于引料框板上;第一轮组和第二轮组,第一轮组和第二轮组分别设置于链轮支撑架的上下两端,并且第一轮组和第二轮组均与链轮支撑架可转动连接,物料分批组件设置于第一轮组和第二轮组上;第一伺服电机,设置于链轮支撑架上,第一伺服电机的输出端与第一轮组的受力端连接。

8.优选的,物料分批组件包括:第一同步带,分别套设于第一轮组和第二轮组上,第一轮组和第二轮组之间通过第一同步带传动连接;隔板,有多个,多个隔板等间距排列设置于第一同步带上。

9.优选的,推料机构包括:推板,推板位于导料槽体的推动端;第一导向杆和螺纹杆,第一导向杆和螺纹杆对称设置于推板的一面;推料支板,设置于工作台上,并且推料支板处于导料槽体的推动端,第一导向杆和螺纹杆均贯穿推料支板;推进驱动组件,设置于推料支板上,推进驱动组件的输出端与螺纹杆传动连接。

10.优选的,推进驱动组件包括:第二伺服电机,设置于推料支板上;皮带轮,设置于第二伺服电机的输出端;螺母,套设于螺纹杆上并与其螺纹连接,螺母与推料支板可转动连接,皮带轮和螺母之间通过皮带传动连接。

11.优选的,紧束机构包括:环形支架,设置于导料槽体的出料端;第一弧口卡板和第二弧口卡板,第一弧口卡板和第二弧口卡板沿环形支架轴线对称设置,第一弧口卡板和第二弧口卡板的输出端均位于环形支架的环形口内,并且第一弧口卡板和第二弧口卡板均与环形支架滑动连接;开合夹紧组件,设置于环形支架上,并且开合夹紧组件的输出端分别与第一弧口卡板和第二弧口卡板的受力端连接。

12.优选的,开合夹紧组件包括:宽阔手指气缸,设置于环形支架的顶部;第一夹板和第二夹板,第一夹板和第二夹板分别设置于宽阔手指气缸的两个输出端,第一夹板和第二夹板分别与第一弧口卡板和第二弧口卡板连接。

13.优选的,往复移动机构包括:底座;

第一同步轮和第二同步轮,第一同步轮和第二同步轮分别设置于底座的两端并与其可转动连接,第一同步轮和第二同步轮之间通过同步带传动连接;第三伺服电机,设置于底座上,第三伺服电机的输出端与第一同步轮连接;工作块,工作块的受力端与同步带连接,并且工作块与底座滑动连接,热熔器设置于工作块上。

14.优选的,切断机构包括:直角架,设置于工作台上并位于导料槽体的出料端;推动气缸,设置于直角架上;切刀,设置于推动气缸的输出端,切刀上设置有限位杆,限位杆贯穿直角架并与其滑动连接。

15.本发明与现有技术相比具有的有益效果是:首先工作人员将多组刷毛原料分批放入分批引料模块的内部,分批引料模块开始工作,分批引料模块的输出端带动刷毛原料进行下降,直至分批引料模块最下方的刷毛原料落入导料槽体的内部,推料机构开始工作,推料机构的输出端推动位于导料槽体中的刷毛原料进行分段移动,刷毛原料的一截沿导料槽体的导向经过切断机构的输出端,直至一截刷毛原料的端部位于紧束机构的输出端,紧束机构开始工作,紧束机构的输出端互相靠近并将刷毛的端部互相合拢并夹紧为圆束,热熔器通电开始发热,往复移动机构开始工作,往复移动机构的输出端带动热熔器对刷毛原料的端部进行热熔处理,使得刷毛原料的端部粘结在一起,切断机构开始工作,切断机构的输出端将已完成加工的一束刷毛进行分离,紧束机构松开对此束刷毛的固定,工作人员将此束刷毛取出;1、通过分批引料模块的设置,可以对刷毛原料进行分批输送;2、通过本设备的设置,可以对刷毛原料进行连续自动化的加工,大大提高了生产效率。

附图说明

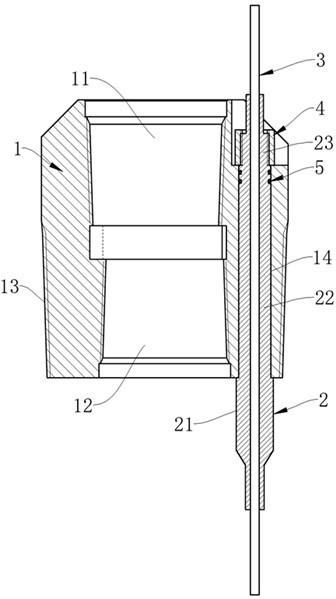

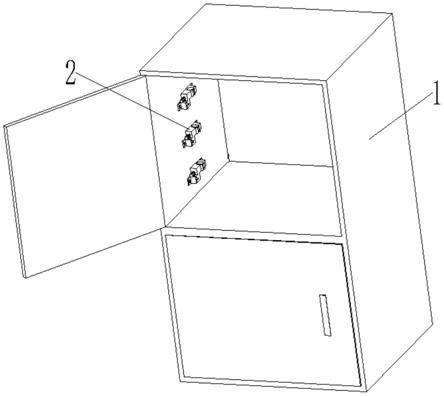

16.图1为本发明的立体结构示意图;图2为本发明的主视图;图3为本发明的分批引料模块的立体结构示意图一;图4为本发明的分批引料模块的立体结构示意图二;图5为本发明的导料槽体和推料机构的立体结构示意图;图6为本发明的图5的a处放大图;图7为本发明的紧束机构的立体结构示意图;图8为本发明的紧束机构的主视图;图9为本发明的往复移动机构的立体结构示意图;图10为本发明的切断机构的立体结构示意图。

17.图中标号为:1

‑

工作台;2

‑

分批引料模块;2a

‑

模块机架;2b

‑

引料框板;2c

‑

分批驱动机构;2c1

‑

链轮支撑架;2c2

‑

第一轮组;2c3

‑

第二轮组;2c4

‑

第一伺服电机;2d

‑

物料分批组件;2d1

‑

第一同步带;

2d2

‑

隔板;3

‑

导料槽体;4

‑

推料机构;4a

‑

推板;4b

‑

第一导向杆;4c

‑

螺纹杆;4d

‑

推料支板;4e

‑

推进驱动组件;4e1

‑

第二伺服电机;4e2

‑

皮带轮;4e3

‑

螺母;5

‑

紧束机构;5a

‑

环形支架;5b

‑

第一弧口卡板;5c

‑

第二弧口卡板;5d

‑

开合夹紧组件;5d1

‑

宽阔手指气缸;5d2

‑

第一夹板;5d3

‑

第二夹板;6

‑

热熔器;7

‑

往复移动机构;7a

‑

底座;7b

‑

第一同步轮;7c

‑

第二同步轮;7d

‑

第三伺服电机;7e

‑

工作块;8

‑

切断机构;8a

‑

直角架;8b

‑

推动气缸;8c

‑

切刀;8c1

‑

限位杆。

具体实施方式

18.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

19.参照图1至图2所示,一种刷毛成束的自动加工设备,包括:工作台1;分批引料模块2,设置于工作台1的顶部,分批引料模块2用于盛载多批刷毛原料并对其进行输送;导料槽体3,设置于工作台1的顶部,导料槽体3处于分批引料模块2的出料端;推料机构4,设置于工作台1的顶部,推料机构4的输出端位于导料槽体3的推动端;紧束机构5,设置于工作台1的顶部,紧束机构5位于分批引料模块2的出料端;热熔器6,用于对刷毛进行热熔;往复移动机构7,设置于工作台1的顶部,往复移动机构7位于紧束机构5的一侧,热熔器6设置于往复移动机构7的输出端;切断机构8,设置于工作台1的顶部,切断机构8位于分批引料模块2的出料端,切断机构8用于将刷毛原料进行切断;首先工作人员将多组刷毛原料分批放入分批引料模块2的内部,分批引料模块2开始工作,分批引料模块2的输出端带动刷毛原料进行下降,直至分批引料模块2最下方的刷毛原料落入导料槽体3的内部,推料机构4开始工作,推料机构4的输出端推动位于导料槽体3中的刷毛原料进行分段移动,刷毛原料的一截沿导料槽体3的导向经过切断机构8的输出端,直至一截刷毛原料的端部位于紧束机构5的输出端,紧束机构5开始工作,紧束机构5的输出端互相靠近并将刷毛的端部互相合拢并夹紧为圆束,热熔器6通电开始发热,往复移动机构7开始工作,往复移动机构7的输出端带动热熔器6对刷毛原料的端部进行热熔处理,使得刷毛原料的端部粘结在一起,切断机构8开始工作,切断机构8的输出端将已完成加工的一束刷毛进行分离,紧束机构5松开对此束刷毛的固定,工作人员将此束刷毛取出。

20.如图3所示分批引料模块2包括:模块机架2a,设置于工作台1的顶部,并且模块机架2a靠近导料槽体3;引料框板2b,设置于模块机架2a上,引料框板2b底端的出料口朝向导料槽体3,引料框板2b用于容纳刷毛原料;

分批驱动机构2c,设置于引料框板2b上;物料分批组件2d,设置于分批驱动机构2c的输出端,分批驱动机构2c用于通过物料分批组件2d驱动多批刷毛进行移动;工作人员将多批刷毛原料放置于物料分批组件2d的多个输出端上,此时刷毛原料处于引料框板2b内,分批驱动机构2c开始工作,分批驱动机构2c的输出端通过物料分批组件2d带动多批刷毛原料在引料框板2b的引导下进行下移,直至位于物料分批组件2d最下方的刷毛原料落入导料槽体3中,模块机架2a用于固定支撑。

21.如图4所示分批驱动机构2c包括:链轮支撑架2c1,设置于引料框板2b上;第一轮组2c2和第二轮组2c3,第一轮组2c2和第二轮组2c3分别设置于链轮支撑架2c1的上下两端,并且第一轮组2c2和第二轮组2c3均与链轮支撑架2c1可转动连接,物料分批组件2d设置于第一轮组2c2和第二轮组2c3上;第一伺服电机2c4,设置于链轮支撑架2c1上,第一伺服电机2c4的输出端与第一轮组2c2的受力端连接;分批驱动机构2c开始工作,第一伺服电机2c4的输出端带动第一轮组2c2转动,第一轮组2c2通过物料分批组件2d带动多批刷毛原料在引料框板2b的引导下进行下移,第二轮组2c3用于支撑物料分批组件2d并配合转动,链轮支撑架2c1用于固定支撑。

22.如图4所示物料分批组件2d包括:第一同步带2d1,分别套设于第一轮组2c2和第二轮组2c3上,第一轮组2c2和第二轮组2c3之间通过第一同步带2d1传动连接;隔板2d2,有多个,多个隔板2d2等间距排列设置于第一同步带2d1上;第一轮组2c2通过第一同步带2d1带动多个隔板2d2转动,多个隔板2d2带动多批刷毛原料在引料框板2b的引导下进行下移。

23.如图5所示推料机构4包括:推板4a,推板4a位于导料槽体3的推动端;第一导向杆4b和螺纹杆4c,第一导向杆4b和螺纹杆4c对称设置于推板4a的一面;推料支板4d,设置于工作台1上,并且推料支板4d处于导料槽体3的推动端,第一导向杆4b和螺纹杆4c均贯穿推料支板4d;推进驱动组件4e,设置于推料支板4d上,推进驱动组件4e的输出端与螺纹杆4c传动连接;推料机构4开始工作,推进驱动组件4e的输出端通过螺纹杆4c带动推板4a进行移动,推板4a沿导料槽体3推动刷毛原料进行移动,第一导向杆4b用于对推板4a的移动方向进行引导,推料支板4d用于固定支持。

24.如图6所示推进驱动组件4e包括:第二伺服电机4e1,设置于推料支板4d上;皮带轮4e2,设置于第二伺服电机4e1的输出端;螺母4e3,套设于螺纹杆4c上并与其螺纹连接,螺母4e3与推料支板4d可转动连接,皮带轮4e2和螺母4e3之间通过皮带传动连接;推进驱动组件4e开始工作,第二伺服电机4e1的输出端带动皮带轮4e2转动,皮带

轮4e2通过皮带带动螺母4e3转动,螺母4e3通过螺纹杆4c带动推板4a进行移动,推板4a沿导料槽体3推动刷毛原料进行移动。

25.如图7所示紧束机构5包括:环形支架5a,设置于导料槽体3的出料端;第一弧口卡板5b和第二弧口卡板5c,第一弧口卡板5b和第二弧口卡板5c沿环形支架5a轴线对称设置,第一弧口卡板5b和第二弧口卡板5c的输出端均位于环形支架5a的环形口内,并且第一弧口卡板5b和第二弧口卡板5c均与环形支架5a滑动连接;开合夹紧组件5d,设置于环形支架5a上,并且开合夹紧组件5d的输出端分别与第一弧口卡板5b和第二弧口卡板5c的受力端连接;一截刷毛原料的端部位于第一弧口卡板5b和第二弧口卡板5c的输出端之间,开合夹紧组件5d开始工作,开合夹紧组件5d的输出端分别带动第一弧口卡板5b和第二弧口卡板5c的输出端互相靠近,第一弧口卡板5b和第二弧口卡板5c的输出端将刷毛的端部互相合拢并夹紧为圆束,环形支架5a用于固定以及对第一弧口卡板5b和第二弧口卡板5c的移动方向进行引导。

26.如图8所示开合夹紧组件5d包括:宽阔手指气缸5d1,设置于环形支架5a的顶部;第一夹板5d2和第二夹板5d3,第一夹板5d2和第二夹板5d3分别设置于宽阔手指气缸5d1的两个输出端,第一夹板5d2和第二夹板5d3分别与第一弧口卡板5b和第二弧口卡板5c连接;开合夹紧组件5d开始工作,宽阔手指气缸5d1的两个输出端通过第一夹板5d2和第二夹板5d3带动第一弧口卡板5b和第二弧口卡板5c互相靠近,第一弧口卡板5b和第二弧口卡板5c的输出端将刷毛的端部互相合拢并夹紧为圆束。

27.如图9所示往复移动机构7包括:底座7a;第一同步轮7b和第二同步轮7c,第一同步轮7b和第二同步轮7c分别设置于底座7a的两端并与其可转动连接,第一同步轮7b和第二同步轮7c之间通过同步带传动连接;第三伺服电机7d,设置于底座7a上,第三伺服电机7d的输出端与第一同步轮7b连接;工作块7e,工作块7e的受力端与同步带连接,并且工作块7e与底座7a滑动连接,热熔器6设置于工作块7e上;往复移动机构7开始工作,第三伺服电机7d的输出端带动第一同步轮7b转动,第一同步轮7b通过同步带带动工作块7e沿底座7a往复移动,第三伺服电机7d带动热熔器6随其移动,底座7a用于固定支撑,第二同步轮7c用于对同步带进行支撑及配合支撑。

28.如图10所示切断机构8包括:直角架8a,设置于工作台1上并位于导料槽体3的出料端;推动气缸8b,设置于直角架8a上;切刀8c,设置于推动气缸8b的输出端,切刀8c上设置有限位杆8c1,限位杆8c1贯穿直角架8a并与其滑动连接;切断机构8开始工作,推动气缸8b的输出端推动切刀8c,通过切刀8c将已完成加工

的一束刷毛进行切割,限位杆8c1用于对切刀8c的移动方向进行引导,直角架8a用于固定支撑。

29.本发明的工作原理:首先工作人员将多批刷毛原料放置于物料分批组件2d的多个输出端上,此时刷毛原料处于引料框板2b内,分批驱动机构2c开始工作,分批驱动机构2c的输出端通过物料分批组件2d带动多批刷毛原料在引料框板2b的引导下进行下移,直至位于物料分批组件2d最下方的刷毛原料落入导料槽体3中,推料机构4开始工作,推进驱动组件4e开始工作,第二伺服电机4e1的输出端带动皮带轮4e2转动,皮带轮4e2通过皮带带动螺母4e3转动,螺母4e3通过螺纹杆4c带动推板4a进行移动,推板4a沿导料槽体3推动刷毛原料进行分段移动,刷毛原料的一截沿导料槽体3的导向经过切断机构8的输出端,一截刷毛原料的端部位于第一弧口卡板5b和第二弧口卡板5c的输出端之间,开合夹紧组件5d开始工作,开合夹紧组件5d的输出端分别带动第一弧口卡板5b和第二弧口卡板5c的输出端互相靠近,第一弧口卡板5b和第二弧口卡板5c的输出端将刷毛的端部互相合拢并夹紧为圆束,热熔器6通电开始发热,往复移动机构7开始工作,第三伺服电机7d的输出端带动第一同步轮7b转动,第一同步轮7b通过同步带带动工作块7e沿底座7a往复移动,第三伺服电机7d带动热熔器6随其移动,热熔器6对刷毛原料的端部进行热熔处理,使得刷毛原料的端部粘结在一起,切断机构8开始工作,推动气缸8b的输出端推动切刀8c,通过切刀8c将已完成加工的一束刷毛进行切割,紧束机构5松开对此束刷毛的固定,工作人员将此束刷毛取出。

30.本装置通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:步骤一、工作人员将多组刷毛原料分批放入分批引料模块2的内部;步骤二、分批引料模块2开始工作,分批引料模块2的输出端带动刷毛原料进行下降,直至分批引料模块2最下方的刷毛原料落入导料槽体3的内部;步骤三、推料机构4开始工作,推料机构4的输出端推动位于导料槽体3中的刷毛原料进行分段移动,刷毛原料的一截沿导料槽体3的导向经过切断机构8的输出端,直至一截刷毛原料的端部位于紧束机构5的输出端;步骤四、紧束机构5开始工作,紧束机构5的输出端互相靠近并将刷毛的端部互相合拢并夹紧为圆束;步骤五、热熔器6通电开始发热,往复移动机构7开始工作,往复移动机构7的输出端带动热熔器6对刷毛原料的端部进行热熔处理,使得刷毛原料的端部粘结在一起;步骤六、切断机构8开始工作,切断机构8的输出端将已完成加工的一束刷毛进行分离;步骤七、紧束机构5松开对此束刷毛的固定,工作人员将此束刷毛取出。

31.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。