1.本实用新型涉及化工原料加工技术领域,具体为一种化工原料加工用混料装置。

背景技术:

2.在现代生活中,几乎随时随地都离不开化工产品,从衣、食、住、行等物质生活到文化艺术、娱乐等精神生活,都需要化工产品为之服务,有些化工产品在人类发展历史中,起着划时代的重要作用,它们的生产和应用,甚至代表着人类文明的一定历史阶段,化工厂在生产产品前,为了保证化工原料的均匀性,通常需要对化工原料进行混料,因此需要使用到混料装置。

3.现今市场上的此类混料装置种类繁多,基本可以满足人们的使用需求,但是依然存在一定的不足之处,具体问题有以下几点。

4.(1)现有的此类混料装置在使用时一般采用单一的搅拌方式进行混料工作,这种搅拌方式的搅拌范围较为局限,因此容易使得化工原料搅拌的不够彻底;

5.(2)现有的此类混料装置在使用时难以根据原料的特性为其提供高温或低温的混料环境,因此使得混料装置的使用存在一定的局限性;

6.(3)现有的此类混料装置在使用时通常都是将原料集中导入装置内部进行混合,容易使得原料集中堆积在一起,因此不利于后续的混料工作。

技术实现要素:

7.本实用新型的目的在于提供一种化工原料加工用混料装置,以解决上述背景技术中提出混料装置在使用时原料搅拌的不够彻底,难以提供高温或低温的混料环境和集中导料不利于后续的混料工作的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种化工原料加工用混料装置,包括装置本体、转杆、夹套、升降机构和环形分料槽,所述装置本体的内部设置有转杆,转杆的顶端延伸至装置本体的上方,且转杆两侧的外壁上皆焊接有等间距的混料杆,所述装置本体底端的拐角位置处皆固定有支脚,且装置本体顶端的中心位置处设置有电机箱,所述电机箱的内部固定有驱动电机,且驱动电机的输出端通过联轴器固定有转轴,转轴的底端贯穿电机箱并与转杆的顶端固定连接,所述装置本体顶端的两侧皆固定有料斗,且料斗的上方设置有升降机构。

9.优选的,所述装置本体的底部设置有环形分料槽,环形分料槽与料斗相连通,且环形分料槽的外壁皆通过连接件与装置本体的内壁固定连接,并且环形分料槽的底端皆固定有等间距的出料管,便于将原料分散导入至装置本体的内部。

10.优选的,所述装置本体的外壁上固定有夹套,且夹套的内部设置有空腔,并且夹套底部的外壁上固定有导管,为原料混合提供加热或冷却的环境。

11.优选的,所述夹套一侧的外壁上固定有进汽管,且夹套另一侧的外壁上固定有进液管,并且进液管和进汽管的内部皆安装有控制阀,便于将蒸汽或冷凝液导入至空腔的内

部。

12.优选的,所述升降机构的内部依次设置有驱动板、伸缩杆、限位架和限位滑槽,装置本体顶端的两侧皆固定有限位架,便于对驱动板的移动范围进行限制。

13.优选的,所述限位架的内部设置有限位滑槽,且相邻限位架之间的电机箱上方设置有驱动板,驱动板的底端与电机箱的顶端固定连接,驱动板的两端皆贯穿限位滑槽并延伸至限位架的一侧,并且驱动板底端的两侧皆固定有伸缩杆,伸缩杆的输出端与驱动板固定连接,使得转杆在装置本体的内部上移移动。

14.与现有技术相比,本实用新型的有益效果是:该化工原料加工用混料装置不仅扩大了混料范围、提高了原料混合的彻底性,可为混料工作提供高温或低温的混料环境,而且实现了装置的分散入料功能;

15.(1)通过设置有驱动板、伸缩杆、限位架和限位滑槽,伸缩杆驱动驱动板使其在限位架内部的限位滑槽中上下移动,使得转杆在旋转的过程中能够上下移动,从而扩大了混料范围,提高了原料混合的彻底性;

16.(2)通过设置有夹套、进汽管、空腔、进液管和控制阀,打开控制阀并通过进汽管或进液管将蒸汽或冷凝液导入夹套内部的空腔中,蒸汽或冷凝液均匀的分布在空腔的内部,对装置本体内部的化工原料进行加热或冷却,从而可为混料工作提供高温或低温的混料环境;

17.(3)通过设置有环形分料槽、连接件和出料管,料斗将化工原料导入至环形分料槽的内部,化工原料在环形分料槽的内部分散开,并通过出料管均匀的分散在装置本体的内部,从而实现了装置的分散入料功能,便于后续的混料工作。

附图说明

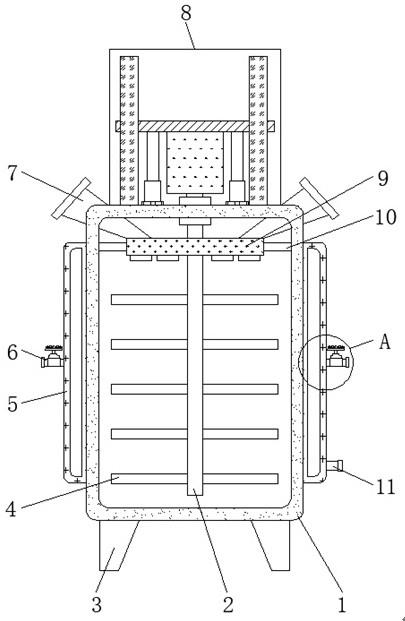

18.图1为本实用新型的正视剖面结构示意图;

19.图2为本实用新型的图1中a处放大结构示意图;

20.图3为本实用新型的环形分料槽仰视放大结构示意图;

21.图4为本实用新型的升降机构剖视放大结构示意图。

22.图中:1、装置本体;2、转杆;3、支脚;4、混料杆;5、夹套;6、进汽管;7、料斗;8、升降机构;801、驱动板;802、伸缩杆;803、限位架;804、限位滑槽;9、环形分料槽;10、连接件;11、导管;12、空腔;13、进液管;14、控制阀;15、出料管;16、电机箱;17、驱动电机;18、转轴。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1

‑

4,本实用新型提供的一种实施例:一种化工原料加工用混料装置,包括装置本体1、转杆2、夹套5、升降机构8和环形分料槽9,装置本体1的内部设置有转杆2,转杆2的顶端延伸至装置本体1的上方,且转杆2两侧的外壁上皆焊接有等间距的混料杆4;

25.装置本体1的底部设置有环形分料槽9,环形分料槽9与料斗7相连通,且环形分料

槽9的外壁皆通过连接件10与装置本体1的内壁固定连接,并且环形分料槽9的底端皆固定有等间距的出料管15,便于将原料分散导入至装置本体1的内部;

26.装置本体1的外壁上固定有夹套5,且夹套5的内部设置有空腔12,并且夹套5底部的外壁上固定有导管11,为原料混合提供加热或冷却的环境;

27.夹套5一侧的外壁上固定有进汽管6,且夹套5另一侧的外壁上固定有进液管13,并且进液管13和进汽管6的内部皆安装有控制阀14,便于将蒸汽或冷凝液导入至空腔12的内部;

28.装置本体1底端的拐角位置处皆固定有支脚3,且装置本体1顶端的中心位置处设置有电机箱16,电机箱16的内部固定有驱动电机17,该驱动电机17的型号可为y112m

‑

2,且驱动电机17的输出端通过联轴器固定有转轴18,转轴18的底端贯穿电机箱16并与转杆2的顶端固定连接,装置本体1顶端的两侧皆固定有料斗7,且料斗7的上方设置有升降机构8;

29.升降机构8的内部依次设置有驱动板801、伸缩杆802、限位架803和限位滑槽804,装置本体1顶端的两侧皆固定有限位架803,限位架803的内部设置有限位滑槽804,且相邻限位架803之间的电机箱16上方设置有驱动板801,驱动板801的底端与电机箱16的顶端固定连接,驱动板801的两端皆贯穿限位滑槽804并延伸至限位架803的一侧,并且驱动板801底端的两侧皆固定有伸缩杆802,该伸缩杆802的型号可为ynt

‑

03,伸缩杆802的输出端与驱动板801固定连接;

30.伸缩杆802驱动驱动板801使其在限位架803内部的限位滑槽804中上下移动,使得转杆2在旋转的过程中能够上下移动,从而扩大了混料范围,提高了原料混合的彻底性。

31.工作原理:使用时,首先通过料斗7将化工原料置入装置本体1的内部,料斗7将化工原料导入至环形分料槽9的内部,化工原料在环形分料槽9的内部分散开,并通过出料管15均匀的分散在装置本体1的内部,从而实现了装置的分散入料功能,便于后续的混料工作,然后,装置通电后,驱动电机17通过转轴18驱动转杆2使其旋转,转杆2带动混料杆4转动对装置本体1内部的原料进行混合搅拌,在此过程中,伸缩杆802驱动驱动板801使其在限位架803内部的限位滑槽804中上下移动,使得转杆2在旋转的过程中能够上下移动,从而扩大了混料范围,提高了原料混合的彻底性,最后,当原料需要高温或低温混合时,打开控制阀14并通过进汽管6或进液管13将蒸汽或冷凝液导入夹套5内部的空腔12中,蒸汽或冷凝液均匀的分布在空腔12的内部,对装置本体1内部的化工原料进行加热或冷却,从而可为混料工作提供高温或低温的混料环境,完成化工原料加工用混料装置的工作。

32.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。