1.本发明涉及涂胶技术领域,特别涉及一种螺旋胶形涂胶嘴。

背景技术:

2.在汽车制造中要用到大量的涂胶工艺以实现各零部件的连接,现有的涂胶工艺中通常采用涂胶阀进行涂胶,该涂胶阀的出口为圆柱形或椭圆柱形结构,故涂胶形状只能形成圆柱直线状或者椭圆直线状,该涂胶方式由于胶体分布结构单一,难以控制使胶体合理填充的涂胶量,因此容易出现涂胶量过多造成的胶液溢出,或因涂胶量过少而导致粘结强度不足,尤其对折边胶凃敷工艺中,现有的涂胶阀难以满足折边胶凃敷的使用要求。

3.因此需要一种螺旋胶形涂胶嘴,该涂胶嘴配合高压气流使得涂胶嘴出口形成了螺旋形气流,可驱动经吹气芯轴挤压出的胶条形成螺旋形结构,利于控制胶体的出胶量使得胶体合理填充。

技术实现要素:

4.有鉴于此,本发明提供一种螺旋胶形涂胶嘴,该涂胶嘴配合高压气流使得涂胶嘴出口形成了螺旋形气流,可驱动经吹气芯轴挤压出的胶条形成螺旋形结构,利于控制胶体的出胶量使得胶体合理填充。

5.本发明的螺旋胶形涂胶嘴,包括芯轴本体、外套于芯轴本体外的外套组件以及设置于外套组件上的供气头,所述芯轴本体下端向下伸至外套组件外,所述芯轴本体与外套组件之间形成环形流道,所述供气头与环形流道连通,所述芯轴本体下端开设有供胶体挤出的挤出口,所述芯轴本体外圆面中心对称开设有多条引流槽,各引流槽由上至下向芯轴本体同一周向方向偏移,所述引流槽向下延伸至芯轴本体的下端面,各引流槽的下端围绕挤出口周向分布以引导高压气流流动形成螺旋气流。

6.进一步,还包括供胶头组件,所述供胶头组件内开设有供胶流道,所述供胶头组件下端伸至外套组件内与芯轴本体连接并使供胶流道与挤出口连通。

7.进一步,所述外套组件包括调节帽和分流器,所述调节帽外套于芯轴本体上,所述分流器为环形结构并适形设置于调节帽与分流器之间的环形空间内,所述分流器位于引流槽上方,所述分流器上周向分布有多个与各引流槽竖向一一对应的分流孔ⅰ。

8.进一步,所述芯轴本体的下端呈向下缩小的截头锥形体,所述引流槽开设于锥形面上,所述调节帽内腔呈与芯轴本体下端适配的锥形腔。

9.进一步,所述外套组件还包括喷嘴外筒,所述喷嘴外筒连接于调节帽的上方,所述供气头设置于喷嘴外筒上并与喷嘴外筒内腔连通。

10.进一步,所述外套组件还包括喷嘴座,所述喷嘴座连接于芯轴本体与喷嘴外筒之间,所述喷嘴座上周向分布有多个上下连通的分流孔ⅱ,所述分流孔ⅱ上端与喷嘴外筒内腔连通、下端与调节帽内腔连通。

11.进一步,所述外套组件还包括内衬盘,所述内衬盘设置于喷嘴外筒内腔中并位于

供气头下方,所述内衬盘上周向分布有多个上下连通的分流孔ⅲ。

12.进一步,所述供胶头组件包括内基座和供胶头,所述供胶流道设置于内基座上,所述内基座向下伸至外套组件内与芯轴本体连接并使供胶流道与挤出口连通,所述供胶头连接于内基座侧部并与供胶流道连通。

13.进一步,述芯轴本体内具有上端开口的储胶腔,所述储胶腔下端呈向下缩小的截头锥形腔,所述挤出口开设于储胶腔的底部并与芯轴本体下端面贯通,所述内基座与芯轴本体上端连接且供胶流道与储胶腔连通。

14.进一步,各引流槽的下端朝向挤出口的外侧。

15.本发明的有益效果:

16.本发明通过多个螺旋形的引流槽引导形成螺旋风流,进而驱动挤出胶体形成螺旋状,通过螺旋形涂胶工艺使得胶体合理的空间分布,当两个待粘结的部件接触后挤压胶体并使得胶体填充至螺旋线之间的无胶空隙中,使得胶体填充满整个粘结空间内,利于提高粘结效果并提高粘结强度,保证应力分布更均匀,可更精确的控制涂胶量,使得粘结后胶液不溢出,粘结牢固美观,确保产品密封性和防锈性符合要求,降低生产成本;该涂胶工艺对于汽车中折边胶凃敷工艺适用性较好,可以更好的控制涂胶量,可大大降低折边胶凃敷工艺的难度,提高粘结效果;

17.本发明中通过设置多层分流结构,使得高压风流周向均匀分布,并均匀分配给各个分流槽内,利于提高出风口处的分流稳定性,以形成稳定的螺旋风流,使得胶柱稳定成型,便于精确的控制涂胶量,利于提高粘接效果。

附图说明

18.下面结合附图和实施例对本发明作进一步描述。

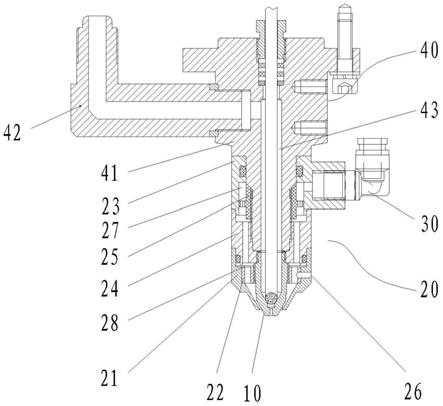

19.图1为本发明结构示意图;

20.图2为芯轴本体结构示意图;

21.图3为芯轴本体侧视结构示意图;

22.图4为芯轴本体剖视结构示意图;

23.图5为芯轴本体仰视结构示意图;

24.图6为胶体挤出结构示意图;

25.图7为折边胶涂结构示意图;

具体实施方式

26.如图所示,本实施例提供了一种螺旋胶形涂胶嘴,包括芯轴本体10、外套于芯轴本体外的外套组件20以及设置于外套组件上的供气头30,所述芯轴本体下端向下伸至外套组件外,所述芯轴本体与外套组件之间形成环形流道,所述供气头与环形流道连通,所述芯轴本体下端开设有供胶体挤出的挤出口11,所述芯轴本体外圆面中心对称开设有多条引流槽12,各引流槽由上至下向芯轴本体同一周向方向偏移,所述引流槽向下延伸至芯轴本体的下端面,各引流槽的下端围绕挤出口周向分布以引导高压气流流动形成螺旋气流。

27.外套组件外轮廓可以为圆柱结构或者为矩形结构,本实施例中外套组件外轮廓整体为圆柱形结构,结合图1所示,供气头为螺纹接头,供气头30用于外接高压供气设备,将高

压气流引流至环形流动内,并使得高压气流流入引流槽,经过引流槽的引流使得高压气流由芯轴本体下端流出并在挤出口处形成螺旋气流;结合图2所示,芯轴本体外圆分布有八个引流槽,各引流槽大致为呈螺旋状围绕芯轴本体外圆设置,由各个引流槽喷出的气流共同构成了螺旋形气流,如图6所示,该气流可带动挤出口挤出的胶柱转动并形成螺旋形图案,随着阀体直线移动,芯轴本体挤出的胶体呈螺旋直线叠加结构涂于部件表面;结合图7所示,部件a14折边后通过胶体16与部件b15粘接,本实施例中的涂胶工艺对于汽车中折边胶凃敷工艺适用性较好,可以更好的控制涂胶量,可大大降低折边胶凃敷工艺的难度,提高粘结效果;该涂胶方式通过螺旋形涂胶工艺使得胶体合理的空间分布,当两个待粘结的部件接触后挤压胶体并使得胶体填充至螺旋线之间的无胶空隙中,使得胶体填充满整个粘结空间内,利于提高粘结效果并提高粘结强度,保证应力分布更均匀,可更精确的控制涂胶量,使得粘结后胶液不溢出,粘结牢固美观,确保产品密封性和防锈性符合要求,降低生产成本。

28.本实施例中,各引流槽的下端朝向挤出口的外侧。即引流槽的下端不直接对准挤出口,结合图5所示,线条a为引流槽下端沿着芯轴本体下端面的指向方向,该方向位于挤出口的外侧,八个引流槽对应的八个方向,其中八个线条a相交后形成了正八边形,该八边形的内接圆与挤出口同轴设置,且该内接圆直径大于挤出口的内径;通过该方式,使得各个引流槽内流出的气流围绕挤出口环绕形成螺旋气流,可驱动从挤出口挤出的胶体形成螺旋结构,利于使得胶体形成合理的空间分布图案,便于改善胶体的涂胶均匀度。

29.本实施例中,还包括供胶头组件40,所述供胶头组件内开设有供胶流道,所述供胶头组件下端伸至外套组件内与芯轴本体连接并使供胶流道与挤出口连通。供胶头组件用于外接供胶设备,为芯轴本体的挤出口供胶,并使得胶体经过挤出口挤出形成胶条;

30.本实施例中,所述供胶头组件40包括内基座41和供胶头42,所述供胶流道43设置于内基座上,所述内基座向下伸至外套组件20内与芯轴本体连接并使供胶流道与挤出口连通,所述供胶头42连接于内基座侧部并与供胶流道连通。内基座为圆柱结构,内基座内部具有竖向同轴开设的供胶流道,内基座下端作为连接基座用于与喷嘴外筒23和喷嘴座24连接,其中供胶头螺纹连接于内基座侧部,供胶流道内还安装有阀芯用于启闭挤出口。

31.本实施例中,所述外套组件20包括调节帽21和分流器22,所述调节帽外套于芯轴本体10上,所述分流器为环形结构并适形设置于调节帽与分流器之间的环形空间内,所述分流器位于引流槽12上方,所述分流器上周向分布有多个与各引流槽竖向一一对应的分流孔ⅰ。芯轴本体与调节帽配合,调节帽的锥形腔内壁与芯轴下端的外壁可贴合以使得引流槽形成封闭槽,调节帽的锥形腔内壁与芯轴下端的外壁也可保留微小间隙,此时引流槽为半封闭槽;其中芯轴本体上端呈上小下大的阶梯轴;芯轴本体上端的小径段以及大径段外圆面处设置有螺纹。芯轴本体上端小径段螺纹连接于喷嘴座24底部,大径段螺纹连接有分流器22,分流器为圆盘形结构,分流器22外圆面贴合于调节帽21内圆面处,调节帽上安装有销钉26以对分流器形成定位,调节帽内壁具有轴肩面,其中分流器的下端抵在该轴肩面上形成轴向定位,便于分流器的安装;该分流器用于将从上流动的风流均匀分配给各个分流槽内。

32.本实施例中,所述芯轴本体的下端呈向下缩小的截头锥形体,所述引流槽开设于锥形面上,所述调节帽内腔呈与芯轴本体下端适配的锥形腔。结合1至图4所示,芯轴本体下

端的截头锥形体的圆锥角为60

°

,该圆锥角可依据实际使用工况进行调整,相应的套于芯轴本体下端的调节帽内腔也为与芯轴本体锥形面适配的锥形腔,使得引流槽斜向下朝向挤出口延伸,以引导气流朝向挤出口处斜向流动,进而对挤出口处挤出的胶柱螺旋形驱动。

33.本实施例中,所述外套组件20还包括喷嘴外筒23,所述喷嘴外筒连接于调节帽21的上方,所述供气头30设置于喷嘴外筒23上并与喷嘴外筒23内腔连通。结合图1所示,喷嘴外筒23为圆柱筒结构,喷嘴外筒外套于内基座41上,供气头30螺纹连接于喷嘴外筒上;

34.本实施例中,所述外套组件20还包括喷嘴座24,所述喷嘴座连接于芯轴本体与喷嘴外筒之间,所述喷嘴座24上周向分布有多个上下连通的分流孔ⅱ,所述分流孔ⅱ上端与喷嘴外筒23内腔连通、下端与调节帽21内腔连通。结合图1所示,在内基座41与喷嘴外筒23之间、喷嘴座24与调节帽21之间、芯轴本体10上端面与内基座41下端面之间以及内基座41与供胶头42之间均设置有密封圈;内基座41下段为上大下小的阶梯轴,其小径段为螺纹段,喷嘴外筒23外套于内基座41下段的大径段,喷嘴座24螺纹连接于内基座下段的小径段,且喷嘴座24向上抵在喷嘴外筒23底部,喷嘴外筒通过内基座41的轴肩以及喷嘴座24形成轴向定位;其中喷嘴外筒的内腔为上小下大的阶梯腔,其中喷嘴外筒内腔小径段与内基座41下段的大径段适形配合,喷嘴外筒23内腔大径段与内基座下段的小径段之间形成了上环形腔27,供气头30与该环形腔连通;调节帽21螺纹连接于喷嘴座24的下端,分流器22位于喷嘴座24的下方且二者轴向之间保持间隙以形成下环形腔28;经过供气头通入的高压气体首先流动至上环形腔27内,使得高压气流形成一定缓冲并周向分布均匀,然后经过喷嘴座24分流后流动至下环形腔内,此过程中对高压气流进一步周向分布均匀,最后通过分流器的分流将分布均匀的高压气流引流至相应的引流槽内喷出形成螺旋气流;

35.本实施例中,所述外套组件20还包括内衬盘25,所述内衬盘设置于喷嘴外筒23内腔中并位于供气头30下方,所述内衬盘25上周向分布有多个上下连通的分流孔ⅲ。结合图1所示,内衬盘25螺纹连接于内基座41下段的小径段,内衬盘25位于上环形腔27内,内衬盘25位于喷嘴座24的上方,内衬盘25包括内套以及凸出于内套外圆处的内盘,内套套于内基座下段的小径段并与之螺纹连接,内套上端抵在内基座41的轴肩处,内盘上开设有分流孔ⅲ,分流器上的分流孔ⅰ与喷嘴座24上的分流孔ⅱ以及内衬盘25上的分流孔ⅲ在轴向方向交错设置,且各部件上的分流孔个数相同;通过三层分流,使得高压气流均匀分布;

36.本实施例中,述芯轴本体内具有上端开口的储胶腔13,所述储胶腔下端呈向下缩小的截头锥形腔,所述挤出口开设于储胶腔的底部并与芯轴本体下端面贯通,所述内基座41与芯轴本体上端连接且供胶流道与储胶腔连通。储胶腔内安装有球形的阀芯,阀芯可被上下驱动运行,该阀芯抵在储胶腔的锥形面处形成密封,通过阀芯的上下运行控制挤出口的启闭。芯轴本体外圆的锥形面与储胶腔内圆的锥形面同轴且圆锥角相同。该结构使得芯轴本体底部的壁厚保持恒定,利于保证芯轴本体良好的结构强度,也便于芯轴本体的加工,同时也利于引流槽的开设。

37.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。