1.本实用新型具体涉及一种交联氟塑料挤出用螺杆。

背景技术:

2.国内目前生产的交联氟塑料绝缘导线因线径稳定性、杂质、死胶颗粒、破口等现象造成导线短头过多,质量不高。此类导线因挤出厚度超薄,作为影响导线挤出质量的关键部位,对螺杆的出胶稳定性提出了极高的要求。而挤出塑料的螺杆将旋转的塑料熔体转变为直线运动,均匀平稳的导入模套中,并需要一定的压力来成型。而交联氟塑料在挤出过程中易发生不同程序的预交联,从而影响挤出绝缘或护套的质量。因此应选用既能保证材料充分塑化又能使熔融胶料在机筒中滞留时间较短的螺杆结构。

3.对比文件:中国实用新型专利公开说明书cn204701110u,公开日20151014,公开了一种电缆料生产用新型套管式包覆机头,所述包覆机头装置包括机头体,机头体的入口端设置有导流槽,所述导流槽设置为锥形,机头体出口端设置有口模,所述机头体内部设置有导向棒,所述导向棒中间设置有芯线,所述口模的外侧设置有冷却装置,所述包覆机头还包括多孔板,所述多孔板设置在挤出机螺杆的下方,所述导向棒内设置有分流套筒和均压环,所述分流套筒和均压环的数量至少均为一个。

4.对比文件中装置结构较为复杂,会阻碍其中塑料的流出速度,并且复杂的结构成本高且难以维修;对比文件中装置的长径比较大,塑化和均化端较长,塑料在机筒和机颈锥腔内滞留时间,难以避免会发生预交联的现象。

5.因此,需要一种交联氟塑料挤出用螺杆,来解决现有技术中装置结构复杂,塑料容易发生预交联,导致挤出的导线短头率过高的问题。

技术实现要素:

6.本实用新型提供一种交联氟塑料挤出用螺杆,具有结构简单、长径比小、体积压缩比大以及螺杆与机筒之间间隙小的特点,从而解决现有技术中的不足。

7.一种交联氟塑料挤出用螺杆,包括:

8.机筒,

9.机颈,其与机筒连接,

10.螺杆,其安装在机颈和机筒内,所述螺杆与机筒之间存在间隙,所述螺杆与机颈之间存在机颈内腔;

11.所述螺杆与机筒之间的间隙小于等于0.05mm。

12.采用这样的结构,螺杆与机筒之间的间隙降低,降低了导线挤出外径公差,从而能够生产0.05mm超薄型绝缘导线,并避免胶料在螺杆和机颈部位出现倒流、回流或漏流的故障发生,加大了螺杆的清理间隔时间,避免由于这些故障导致生产的交联氟塑料绝缘导线出现短头,提高了产品的质量;有效提高了本实用新型的挤出出胶量,提升了生产的效率。并且本实用新型结构简单,成本低廉,便于维护。

13.进一步的,所述机颈和机筒通过装配法兰固定。

14.进一步的,所述螺杆的体积压缩比为3:1。

15.采用这样的结构,加大了本实用新型的排胶压力,提升了螺杆导线挤出外径的稳定性,提高了产品的质量。

16.进一步的,所述螺杆的长径比为22:1。

17.进一步的,所述螺杆的出胶端锥角a为25

°

。

18.进一步的,所述螺杆的下料段长度占比为60%,塑化段长度占比为15%,均化段占比为25%。

19.采用这样的结构,能够缩短塑化后的胶料在本实用新型中的停留时间,使得静态积存于机筒与机颈中的胶料大幅减少,从而减小胶料发生预交联的现象,提高了成品质量。并且,这样的结构减少了交联氟塑料在高温中局部分解产生的氟化氢等气体在设备中的停留时间,减少了其对螺杆、机筒和机颈等部位的腐蚀,有效延长了设备的寿命周期,降低了生产的成本。

20.本实用新型的有益效果如下:

21.1.本实用新型避免胶料在螺杆和机颈部位出现倒流、回流或漏流的故障发生,加大了螺杆的清理间隔时间,避免由于这些故障导致生产的交联氟塑料绝缘导线出现短头,提高了产品的质量;有效提高了本实用新型的挤出出胶量,提升了生产的效率。

22.2.本实用新型能够缩短塑化后的胶料在本实用新型中的停留时间,使得静态积存于机筒与机颈中的胶料大幅减少,从而减小胶料发生预交联的现象,提高了成品质量。

23.3.本实用新型减少了交联氟塑料在高温中局部分解产生的氟化氢等气体在设备中的停留时间,减少了其对螺杆、机筒和机颈等部位的腐蚀,有效延长了设备的寿命周期,降低了生产的成本。

附图说明

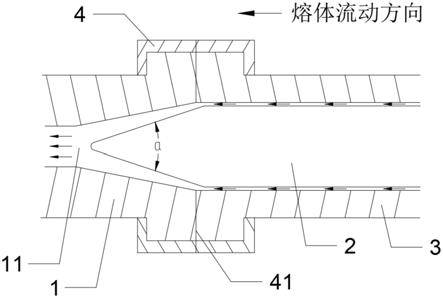

24.图1为本实用新型的结构示意图。

25.附图标记:

26.1、机颈;11、机颈内腔;2、螺杆;3、机筒;4、装配法兰;41、机颈机筒装配法兰面。

具体实施方式

27.显然,下面所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解。

29.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

30.实施例1

31.如图1所示,一种交联氟塑料挤出用螺杆,包括:

32.机筒3,

33.机颈1,其与机筒3连接,

34.螺杆2,其安装在机颈1和机筒3内,所述螺杆2与机筒3之间存在间隙,所述螺杆2与机颈1之间存在机颈内腔11;

35.所述螺杆2与机筒3之间的间隙小于等于0.05mm。

36.采用这样的结构,螺杆2与机筒3之间的间隙降低,降低了导线挤出外径公差,从而能够生产0.05mm超薄型绝缘导线,并避免胶料在螺杆2和机颈1部位出现倒流、回流或漏流的故障发生,加大了螺杆2的清理间隔时间,避免由于这些故障导致生产的交联氟塑料绝缘导线出现短头,提高了产品的质量;有效提高了本实用新型的挤出出胶量,提升了生产的效率。并且本实用新型结构简单,成本低廉,便于维护。

37.所述机颈1和机筒3通过装配法兰4固定。

38.所述螺杆2的体积压缩比为3:1。

39.采用这样的结构,加大了本实用新型的排胶压力,提升了螺杆2导线挤出外径的稳定性,提高了产品的质量。

40.所述螺杆2的长径比为22:1。

41.所述螺杆2的出胶端锥角a为25

°

。

42.所述螺杆2的下料段长度占比为60%,塑化段长度占比为15%,均化段占比为25%。

43.采用这样的结构,能够缩短塑化后的胶料在本实用新型中的停留时间,使得静态积存于机筒3与机颈1中的胶料大幅减少,从而减小胶料发生预交联的现象,提高了成品质量。并且,这样的结构减少了交联氟塑料在高温中局部分解产生的氟化氢等气体在设备中的停留时间,减少了其对螺杆2、机筒3和机颈1等部位的腐蚀,有效延长了设备的寿命周期,降低了生产的成本。

44.本实用新型的有益效果如下:

45.1.本实用新型避免胶料在螺杆2和机颈1部位出现倒流、回流或漏流的故障发生,加大了螺杆2的清理间隔时间,避免由于这些故障导致生产的交联氟塑料绝缘导线出现短头,提高了产品的质量;有效提高了本实用新型的挤出出胶量,提升了生产的效率。

46.2.本实用新型能够缩短塑化后的胶料在本实用新型中的停留时间,使得静态积存于机筒3与机颈1中的胶料大幅减少,从而减小胶料发生预交联的现象,提高了成品质量。

47.3.本实用新型减少了交联氟塑料在高温中局部分解产生的氟化氢等气体在设备中的停留时间,减少了其对螺杆2、机筒3和机颈1等部位的腐蚀,有效延长了设备的寿命周期,降低了生产的成本。

48.实施例2

49.本实施例中,本实用新型采用抗强腐蚀hc276镍基合金钢,螺杆2的规格为φ50。

50.本实施例采用实施例1中的参数来减小螺杆2的长径比,增大体积压缩比,加长螺

杆2的下料段并减小其塑化段和均化段;减小了螺杆2的螺杆出胶端锥角a;减小螺杆2与机筒3之间的间隙。如下表1为实施例2改进后与现有技术中交联氟塑料挤出用螺杆的参数对比。

[0051][0052][0053]

表1

[0054]

在采用本实施例中参数的交联氟塑料挤出用螺杆,生产的交联氟塑料绝缘导线短头率为2%以内,远低于现有技术15%的短头率。

[0055]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。