一种新型ptfe预成型工艺

技术领域

1.本发明涉及ptfe加工领域,尤其涉及一种新型ptfe预成型工艺。

背景技术:

2.聚四氟乙烯(poly tetra fluoroethylene,简写为ptfe),俗称“塑料王”,是一种以四氟乙烯作为单体聚合制得的高分子聚合物。白色蜡状、半透明、耐热、耐寒性优良,可在

‑

180~260℃长期使用。这种材料具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。同时,聚四氟乙烯具有耐高温的特点,它的摩擦系数极低,所以可作润滑作用之余,亦成为了易清洁水管内层的理想涂料。进行ptfe加工时,需先进行预成型工艺,以便于后续的精加工。现有的ptfe预成型工艺连续性、自动性不足,造成加工效率不高,且下料、压模的精度也达不到要求,影响产品的品质。

技术实现要素:

3.(一)发明目的

4.为解决背景技术中存在的技术问题,本发明提出一种新型ptfe预成型工艺。本发明设置三组转动的下模具组件,并与上方的出料组件、压模组件、冷却组件一一配合,实现自动、循环出料、压模、冷却和卸料,ptfe预成型工艺高效、智能;出料组件通过旋转架、转动轴、散料片和螺旋片配合,实现混料、下料均匀,下料精准;设置压模组件,通过定位信号接收器和定位信号发射器配合,提高压膜的精度;设置冷却组件与顶料器、移料组件,加快成型速度,提高卸料效率。

5.(二)技术方案

6.为解决上述问题,本发明提供了一种新型ptfe预成型工艺,包括预成型装置,预成型装置包括壳体、下模具组件、隔离架、出料组件、压模组件、冷却组件和控制器;隔离架设置在壳体的上端,将上部空间分隔为三个独立的加工室;出料组件、压模组件和冷却组件一一对应的设置在三个工作室内;下模具组件设置三组,与上方的出料组件、压模组件和冷却组件一一对应、配合;下模具组件包括移动座、下模具、驱动件一、电动行走件和推动件;壳体的底部设置有环形轨一;移动座通过电动行走件滑动设置在沿环形轨一上,移动座上设置有环形轨二;下模具滑动设置在环形轨二上,下模具上设置有预热件一;通过驱动件一传动的推动件设置多组,多组推动件分散设置在下模具的外围,且通过自身转动推动其移动;压模组件包括气缸一、定位座、压模板、气缸二、转动杆、移动块一和移动块二;通过气缸一传动的定位座沿竖直方向来回移动,且设置有向下的开口;气缸二设置多组设置,多组气缸二分散、滑动设置在定位座的侧壁上,且伸缩杆伸入定位座内;压模板设置在定位座的底部,设置有预热件二;转动杆对应一组气缸二设置有两组,两组转动杆分别设置在气缸二的上下端,且靠近的一端与气缸二的伸缩转动连接,远离的一端分别转动连接移动块一和移动块二;移动块一和定位座顶端滑动连接;移动块二和压模板滑动连接。

7.优选的,下模具的进料槽槽口上设置有定位信号接收器;定位座的开口端上设置

有定位信号发射器。

8.优选的,下模具的进料槽底部设置有带阀门的顶料孔;移动座上设置有与顶料孔连通的通孔;壳体的底部,对应冷却组件位置,设置有顶料器;顶料器的顶料杆与通孔连通。

9.优选的,定位座上设置有滑槽;气缸一滑动设置在滑槽上;滑槽内设置有与气缸一配合的弹性缓冲件。

10.优选的,出料组件包括蓄料筒、出料管、旋转架、散料片、转动轴、螺旋片、出料台和驱动件二;蓄料筒设置在壳体的顶端,上端与外部的投料斗连通,下端与出料管连通;旋转架和转动轴均通过驱动件二传动;旋转架转动设置在蓄料筒内;散料片转动设置在旋转架上;转动轴转动设置在出料管内;螺旋片盘绕在转动轴上,与出料管构成出料通道,设置有预热件三;出料台设置在转动轴的底部。

11.优选的,驱动件二包括驱动电机、密封管、齿轮一、齿轮二、齿轮三、齿轮四和连接轴;密封管设置在蓄料筒的下端;通过驱动电机传动的齿轮一转动设置在密封管内;转动轴的上端通过密封轴承伸入密封管,且与其转动连接;齿轮二和齿轮三键连接在转动轴上;齿轮二和齿轮一啮合;齿轮三和齿轮四啮合;连接轴一端键连接齿轮四,另一端通过密封轴承伸出密封管,与其转动连接,再与旋转架连接。

12.优选的,冷却组件包括风机和风道管;风道管的一端连通风机,另一端延伸至下模具组件的上方。

13.优选的,隔离架上设置有移料组件;移料组件和冷却组件位于同一个加工室,包括安装台和机械手;安装台设置在隔离架上;机械手转动设置在安装台上;壳体上设置有与移料组件位置匹配的出料口。

14.优选的,控制器上设置有压模控制模块;压模控制模块包括速度控制单元、压力控制单元、保压时间控制单元和温度控制单元。

15.本发明又提出一种新型ptfe预成型工艺,加工步骤入下:

16.s1、从投料斗加入足量的ptfe粉末;

17.s2、出料组件首先工作,驱动件二带动旋转架、转动轴转动,粉料被散料片打散,混匀,进入出料管,顺着螺旋片下移,并被初步预热;

18.s3、粉料落入下方的下模具内,落料过程中,下模具在推动件作用下晃动,实现落料的均匀,下模具提前预热;

19.s4、落料量达到标准后,s3中的下模具随移动座移动至压模组件下方,后面的下模具进入投料工序;

20.s5、气缸一带动定位座下移,下模具继续转动,直至定位信号接收器和定位信号发射器位置匹配,定位座下移至于下模具上端,气缸二带动转动杆转动,推动提前预热的压模板下压,并进入下模具内,移动速度设置为30

‑

40mm/min,压力设置为250

‑

350kg/cm3;

21.s6、保压5

‑

10min后,压模板、定位座复位;

22.s7、s6中的下模具移动至冷却组件的下方,后面的下模具进行压模工序;

23.s8、风道管向预成型的ptfe送风,加快降温,顶料器顶出材料,机械手将冷却、成型的材料移出,完成一个预成型的循环。

24.本发明的上述技术方案具有如下有益的技术效果:

25.一、本发明设置三组下模具组件与上方的出料组件、压模组件、冷却组件一一配

合,实现自动、循环出料、压模、冷却和卸料,达到ptfe预成型工艺高效、智能的目的;

26.二、出料组件通过旋转架、转动轴、散料片和螺旋片配合,实现混料、下料均匀,下料精准;

27.三、设置转动的下模具,一方面实现加工的连续性,另一方面利于均匀下料,保证预成型效果;

28.四、设置压模组件,通过定位信号接收器和定位信号发射器配合,提高压膜的精度;设置冷却组件与顶料器、移料组件,加快成型速度,提高卸料效率;

29.五、本发明操作简单,通过对压模板移动速度、压模压力、保压时间、预热温度进行控制,改善ptfe的收缩率、柔韧性、抗张强度,提高ptfe的预成型效果和效率。

附图说明

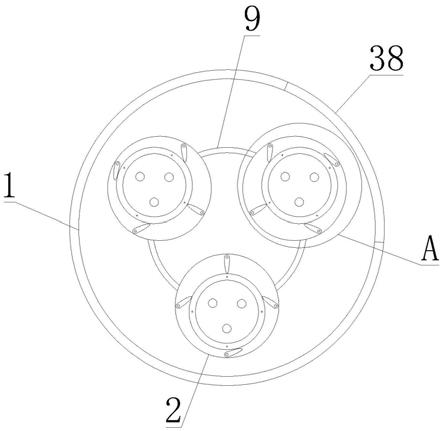

30.图1为本发明提出的一种新型ptfe预成型工艺中预成型装置的横向剖视俯视图。

31.图2为本发明提出的一种新型ptfe预成型工艺中预成型装置的横向剖视仰视图。

32.图3为图1中a处的放大图。

33.图4为图1中a处的剖视图。

34.图5为本发明提出的一种新型ptfe预成型工艺中预成型装置的第一纵向剖视图。

35.图6为本发明提出的一种新型ptfe预成型工艺中预成型装置的第二纵向剖视图。

36.图7为本发明提出的一种新型ptfe预成型工艺中预成型装置的第三纵向剖视图。

37.图8为图5中b处的放大图。

38.图9为图5中b处的剖视图。

39.图10为本发明提出的一种新型ptfe预成型工艺中出料组件的剖视图。

40.图11为图10中c处的剖视图。

41.附图标注:1、壳体;2、下模具组件;3、隔离架;4、出料组件;5、压模组件;6、冷却组件;7、移动座;8、下模具;9、环形轨一;10、环形轨二;11、推动件;12、通孔;13、顶料孔;14、定位信号接收器;15、气缸一;16、定位座;17、压模板;18、气缸二;19、转动杆;20、移动块二;21、定位信号发射器;22、蓄料筒;23、投料斗;24、出料管;25、旋转架;26、散料片;27、转动轴;28、螺旋片;29、出料台;30、密封管;31、齿轮一;32、齿轮二;33、齿轮三;34、齿轮四;35、连接轴;36、机械手;37、安装台;38、出料口;39、风机;40、风道管;41、顶料器。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

43.实施例1

44.如图1

‑

11所示,本发明提出的一种新型ptfe预成型工艺,包括预成型装置,预成型装置包括壳体1、下模具组件2、隔离架3、出料组件4、压模组件5、冷却组件6和控制器;隔离架3设置在壳体1的上端,将上部空间分隔为三个独立的加工室;出料组件4、压模组件5和冷却组件6一一对应的设置在三个工作室内;下模具组件2设置三组,与上方的出料组件4、压

模组件5和冷却组件6一一对应、配合;下模具组件2包括移动座7、下模具8、驱动件一、电动行走件和推动件11;壳体1的底部设置有环形轨一9;移动座7通过电动行走件滑动设置在沿环形轨一9上,移动座7上设置有环形轨二10;下模具8滑动设置在环形轨二10上,下模具8上设置有预热件一;通过驱动件一传动的推动件设置多组,多组推动件分散设置在下模具8的外围,且通过自身转动推动其移动;压模组件5包括气缸一15、定位座16、压模板17、气缸二18、转动杆19、移动块一和移动块二20;通过气缸一15传动的定位座16沿竖直方向来回移动,且设置有向下的开口;气缸二18设置多组设置,多组气缸二18分散、滑动设置在定位座16的侧壁上,且伸缩杆伸入定位座16内;压模板17设置在定位座16的底部,设置有预热件二;转动杆19对应一组气缸二18设置有两组,两组转动杆19分别设置在气缸二18的上下端,且靠近的一端与气缸二18的伸缩转动连接,远离的一端分别转动连接移动块一和移动块二20;移动块一和定位座16顶端滑动连接;移动块二20和压模板17滑动连接。

45.在一个可选的实施例中,下模具8的进料槽槽口上设置有定位信号接收器14;定位座16的开口端上设置有定位信号发射器21。

46.在一个可选的实施例中,下模具8的进料槽底部设置有带阀门的顶料孔13;移动座7上设置有与顶料孔13连通的通孔12;壳体1的底部,对应冷却组件6位置,设置有顶料器41;顶料器41的顶料杆与通孔12连通。

47.在一个可选的实施例中,定位座16上设置有滑槽;气缸一15滑动设置在滑槽上;滑槽内设置有与气缸一15配合的弹性缓冲件。

48.在一个可选的实施例中,出料组件4包括蓄料筒22、出料管24、旋转架25、散料片26、转动轴27、螺旋片28、出料台29和驱动件二;蓄料筒22设置在壳体1的顶端,上端与外部的投料斗23连通,下端与出料管24连通;旋转架25和转动轴27均通过驱动件二传动;旋转架25转动设置在蓄料筒22内;散料片26转动设置在旋转架25上;转动轴27转动设置在出料管24内;螺旋片28盘绕在转动轴27上,与出料管24构成出料通道,设置有预热件三;出料台29设置在转动轴27的底部。

49.在一个可选的实施例中,驱动件二包括驱动电机、密封管30、齿轮一31、齿轮二32、齿轮三33、齿轮四34和连接轴35;密封管30设置在蓄料筒22的下端;通过驱动电机传动的齿轮一31转动设置在密封管30内;转动轴27的上端通过密封轴承伸入密封管30,且与其转动连接;齿轮二32和齿轮三33键连接在转动轴27上;齿轮二32和齿轮一31啮合;齿轮三33和齿轮四34啮合;连接轴35一端键连接齿轮四34,另一端通过密封轴承伸出密封管30,与其转动连接,再与旋转架25连接。

50.在一个可选的实施例中,冷却组件6包括风机39和风道管40;风道管40的一端连通风机39,另一端延伸至下模具组件2的上方。

51.在一个可选的实施例中,隔离架3上设置有移料组件;移料组件和冷却组件6位于同一个加工室,包括安装台37和机械手36;安装台37设置在隔离架3上;机械手36转动设置在安装台37上;壳体1上设置有与移料组件位置匹配的出料口38。

52.在一个可选的实施例中,控制器上设置有压模控制模块;压模控制模块包括速度控制单元、压力控制单元、保压时间控制单元和温度控制单元。

53.本发明设置三组下模具组件2与上方的出料组件4、压模组件5、冷却组件6一一配合,实现自动、循环出料、压模、冷却和卸料,达到ptfe预成型工艺高效、智能的目的;其中出

料组件4通过旋转架25、转动轴27、散料片26和螺旋片28配合,实现混料、下料均匀,下料精准;设置转动的下模具8,一方面实现加工的连续性,另一方面利于均匀下料,保证预成型效果;设置压模组件5,通过定位信号接收器14和定位信号发射器21配合,提高压膜的精度;设置冷却组件6与顶料器41、移料组件,加快成型速度,提高卸料效率。

54.实施例2

55.本发明又提出一种新型ptfe预成型工艺,加工步骤入下:

56.s1、从投料斗23加入足量的ptfe粉末;

57.s2、出料组件4首先工作,驱动件二带动旋转架25、转动轴27转动,粉料被散料片26打散,混匀,进入出料管24,顺着螺旋片28下移,并被初步预热;

58.s3、粉料落入下方的下模具8内,落料过程中,下模具8在推动件11作用下晃动,实现落料的均匀,下模具8提前预热;

59.s4、落料量达到标准后,s3中的下模具8随移动座7移动至压模组件5下方,后面的下模具8进入投料工序;

60.s5、气缸一15带动定位座16下移,下模具8继续转动,直至定位信号接收器14和定位信号发射器21位置匹配,定位座16下移至于下模具8上端,气缸二18带动转动杆19转动,推动提前预热的压模板17下压,并进入下模具8内,移动速度设置为30

‑

40mm/min,压力设置为250

‑

350kg/cm3;

61.s6、保压5

‑

10min后,压模板17、定位座16复位;

62.s7、s6中的下模具8移动至冷却组件6的下方,后面的下模具8进行压模工序;

63.s8、风道管40向预成型的ptfe送风,加快降温,顶料器41顶出材料,机械手36将冷却、成型的材料移出,完成一个预成型的循环

64.本发明操作简单,通过对压模板移动速度、压模压力、保压时间、预热温度进行控制,改善ptfe的收缩率、柔韧性、抗张强度,提高ptfe的预成型效果和效率。

65.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。