1.本发明属于机器人学、机械技术领域,涉及一种应用于多旋翼机器人的操作装置,具体是一种应用于多旋翼机器人的模块化被动操作臂。

背景技术:

2.随着近年来无人机技术的快速发展,多旋翼机器人的重要性也逐渐凸显,相比于地面操作机器人,多旋翼机器人的作业范围更广。除高空外,多旋翼机器人还可进入崖壁、洞穴等复杂地形环境中进行作业,完成包括运输、救援、采样、高空搭建在内的多种作业任务。

3.目前多旋翼机器人的操作装置多采用传统设计,使用主动驱动的方式,这导致了操作装置重量大、耗电量大,在对空气动力学和平台功耗要求严格的空中机器人上应用这些装置会严重影响平台的机动性和续航时间。同时传统多旋翼机器人操作装置的主动驱动方式使得其针对形状、位姿不同的目标物需要完成复杂的关节角度计算,对控制器要求比较高,而被动式的设计可以使得操作装置自动适应目标物的形状及位姿,节约控制器资源。

4.现有的被动式多旋翼机器人的操作装置,多固定于多旋翼机器人机体之上,或只能于竖直方向上伸缩,不具备转动关节,这导致多旋翼机器人在抓取目标物的过程中极易与目标物或环境发生碰撞,碰撞产生的力和扭矩会严重影响系统稳定甚至导致多旋翼机器人失稳坠落或装置损坏,且这些操作装置对位姿、形状不同的目标物适应性差,导致多旋翼机器人的实际抓取成功率不高。

5.而少数采用纯柔性连接的被动操作装置,在多旋翼机器人移动与抓取的过程中装置的游摆现象非常严重,导致采用这种执行装置不仅抓取成功率难以保证,而且会大幅增加多旋翼机器人系统的控制难度,影响系统的鲁棒性。

6.同时目前多旋翼机器人主动或被动操作装置多采用专用接口与机器人连接,这使得操作装置的安装和拆卸过程复杂繁琐,更换装置耗时长,进而导致了一种机器人通常只能完成一种专门的作业任务,影响机器人组装、维修效率的同时也使得机器人平台的泛用性不高,一种机器人难以满足如灾害救援这类的复杂多变且对作业时长严格限制的作业任务的要求。

7.基于上述原因,设计一种模块化、轻量化、功耗低、对多旋翼机器人系统扰动小的操作臂,是多旋翼机器人发展的需求。

技术实现要素:

8.为解决现有技术的不足,本发明提出一种应用于多旋翼机器人的模块化被动操作臂,用以保证多旋翼机器人作业能力的基础上实现操作装置的快速更换、增强多旋翼机器人在作业过程中的机动性、续航能力及针对不同任务目标的适应性。

9.本发明应用于多旋翼机器人的模块化被动操作臂,包括快速接头、快速接口、减震缓冲器、连杆与执行装置。

10.所述快速接头包括挂载板和电磁铁;挂载板吊装于四旋翼机器人底部中心位置;电磁铁固定于挂载板底面中心位置。

11.所述快速接口包括盖板、铁片与基座;其中,盖板与基座间固定,将铁片压紧固定于两者之间,并使铁片暴露于盖板上的开口处。

12.所述减震缓冲器包括减震器内筒、减震器外筒、中心杆、中心弹簧与转接杆。其中,减震器内筒顶端固定于基座上,外壁轴向设计环形凸台。减震器外筒套于减震器内筒外侧;通过减震器外筒顶端与减震器内筒顶端环形凸台间配合,限制减震器外筒的轴向位移。中心杆设置于减震器内筒与减震器外筒内部,可沿轴向移动;中心杆顶端设计有限位台,限位台底面与减震器内筒内壁上设计的限位台肩搭接配合,通过限位台与基座底面配合,实现中心杆轴向移动限位。中心杆下端固定于减震器内筒内部底面上;中心杆上套有弹簧,弹簧两端分别连接减震器内筒和减震器外筒。

13.上述减震器外筒底端通过双万向节与连杆顶端相连,连杆底端通过双万向节连接执行装置。所述执行装置具有连接体;连接体与连杆底端双万向节间铰接;连接体一侧设计有传感器安装位,底部周向设计螺纹孔连接执行器。

14.本发明应用于多旋翼机器人的模块化被动操作臂的快速安装时,首先对电磁铁通电,将快速接口上端盖板的开口与电磁铁对应;随后将快速接口靠近电磁铁,电磁铁吸附铁片,二者完全贴合即完成快速安装;且只需将电磁铁断电,电磁铁失去磁性,不能吸附铁片,即完成快速拆卸。

15.按前述方式正确安装操作臂后,在进行抓取作业时,操作多旋翼机器人飞行至目标物上方,调整多旋翼机器人位置姿态,使操作臂中执行装置下端对准目标物后控制飞行机器人以较慢的速度垂直降落,直至执行装置下端与目标物完全接触。由于操作臂上端与多旋翼机器人固连,在正常作业过程中,操作臂与目标物摩擦较大,而操作臂受到的水平方向力较小,近似目标物与操作臂下端固连,由于操作臂上下端均可视为固连,两个双万向节在多旋翼机器人与目标物的相对位姿发生变化时受到力和扭矩的作用被动弯曲一定角度,操作臂发生被动变形,保持对目标物和多旋翼机器人的连接,实现操作臂被动适应多旋翼机器人与目标物的位姿变化。

16.模块化执行装置按前述方式通过执行器进行物体抓取,随后操作多旋翼机器人垂直升高,目标物被操作臂拉升,进一步操作多旋翼机器人运输目标物到达释放地点待目标物稳定,随后控制多旋翼机器人降落于释放地点,在降落过程中控制多旋翼机器人保持一定的水平方向速度,避免操作臂和目标物与地面发生垂直方向的直接碰撞,减少传导至多旋翼机器人的竖直方向的力。减震缓冲器吸收触地的冲击能量,两个双万向节被动变形,适应目标物与多旋翼机器人的位置、姿态变化。直至多旋翼机器人降落稳定后,使目标物脱离于释放地点,完成运输过程。

17.同时,本发明为在减轻操作臂整体重量的同时保证结构强度与装置功能性,设计挂载板、中心杆与连杆均采用碳纤维材料制成;盖板、基座、减震器内筒、减震器外筒与连接体均采用尼龙材料,通过3d打印成型。

18.本发明的优点在于:

19.1、本发明应用于多旋翼机器人的模块化被动操作臂,采用被动设计,操作臂中无驱动器,有效减少了作业过程中的电力消耗。

20.2、本发明应用于多旋翼机器人的模块化被动操作臂,使用碳纤维、尼龙等材料制成,使得在满足作业需求的基础上质量更轻,有效的增强了搭载该装置的多旋翼机器人的续航能力、机动能力和负载能力。

21.3、本发明应用于多旋翼机器人的模块化被动操作臂,通过上部双万向节和下部双万向节受力被动变形可使装置被动适应作业目标物的形状及位姿,增强了多旋翼机器人对不同形状目标物的抓取能力;

22.4、本发明应用于多旋翼机器人的模块化被动操作臂,本发明无需针对不同的目标物重新进行驱动器角度的计算,在保证了多旋翼机器人作业能力的基础上节约了控制器资源,同时在对不同作业目标物具备更强适应能力的基础上有效简化了作业过程。

23.5、本发明应用于多旋翼机器人的模块化被动操作臂,双万向节相比于一般的万向节具有更多的自由度,在装置的操作空间内避免了一般万向节的死锁而导致的装置卡死问题,两个双万向节在受到外力时的被动变形配合减震缓冲器,将有效减少抓取过程中传递给多旋翼机器人的外力和扭矩,增强了抓取过程中多旋翼机器人机体的稳定性。

24.6、本发明应用于多旋翼机器人的模块化被动操作臂,相比于纯柔性连接的操作装置,在多旋翼机器人移动与抓取的过程中游摆现象更小,在抓取成功率更高的同时减小了对多旋翼机器人系统的控制难度,增强了系统的鲁棒性。

25.7、本发明应用于多旋翼机器人的模块化被动操作臂,可以通过控制对所述模块化快速接口的电磁铁组件的通、断电,实现对操作臂的快速简便的安装固定及拆卸。

26.8、本发明应用于多旋翼机器人的模块化被动操作臂,可以根据不同作业需求更换其他与该模块化快速接头匹配的操作装置,增强了多旋翼机器人的泛用性与灵活性。

27.9、本发明应用于多旋翼机器人的模块化被动操作臂,可以通过换装与连接件匹配的不同的执行器与传感器来完成不同的作业任务,增强了多旋翼机器人作业时的灵活性和针对不同作业任务时的泛用性。

28.10、本发明应用于多旋翼机器人的模块化被动操作臂,结构简单,设计合理。

附图说明

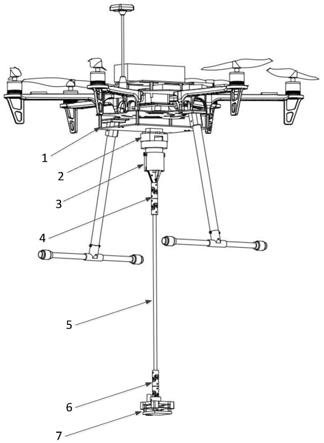

29.图1为本发明应用于多旋翼机器人的模块化被动操作臂整体结构示意图;

30.图2为本发明应用于多旋翼机器人的模块化被动操作臂中模块化快速接头结构示意图;

31.图3为本发明应用于多旋翼机器人的模块化被动操作臂中操作臂中模块化快速接口、减震缓冲器连接后的结构示意图;

32.图4为本发明应用于多旋翼机器人的模块化被动操作臂中模块化快速接口、减震缓冲器连接后的结构剖视图;

33.图5为本发明应用于多旋翼机器人的模块化被动操作臂中模块化执行装置结构示意图;

34.图6为本发明应用于多旋翼机器人的模块化被动操作臂的快速安装方式示意图;

35.图7为本发明应用于多旋翼机器人的模块化被动操作臂的快速拆卸方式示意图;

36.图8为本发明应用于多旋翼机器人的模块化被动操作臂抓取作业目标物过程示意图;

37.图9为本发明应用于多旋翼机器人的模块化被动操作臂运输作业目标物过程示意图。

38.图10为本发明应用于多旋翼机器人的模块化被动操作臂投放目标物过程示意图。

39.图中:

[0040]1‑

模块化快速接头

ꢀꢀꢀꢀꢀꢀꢀꢀ2‑

模块化快速接口

ꢀꢀꢀꢀꢀꢀꢀꢀ3‑

减震缓冲器

[0041]4‑

上部双万向节

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

连杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

下部双万向节

[0042]7‑

模块化执行装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

201

‑

盖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

‑

铁片

[0043]

203

‑

基座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301

‑

减震器内筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302

‑

中心杆

[0044]

303

‑

中心弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

304

‑

外筒后部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

305

‑

外筒前部

[0045]

306

‑

转接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301a

‑

限位台肩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302a

‑

限位台

[0046]

701

‑

连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

702

‑

铰接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

703

‑

传感器安装座

[0047]

704

‑

垫片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

705

‑

执行器

具体实施方式

[0048]

下面结合附图对本发明作进一步详细说明。

[0049]

本发明应用于多旋翼机器人的模块化被动操作臂,包括安装在无人机上的模块化快速接头1、安装在操作臂上的模块化快速接口2、减震缓冲器3、上部双万向节4、连杆5、下部双万向节6、模块化执行装置7,如图1所示。

[0050]

如图2所示,所述模块化快速接头1包括挂载板101和电磁铁102。其中,挂载板101为矩形板,平行于四旋翼机器人底部设置,顶部周向四角位置通过连接柱固定安装于四旋翼机器人机体底部中心位置。电磁铁102为矩形结构顶面固定于挂载板101底面,通过电磁铁102的形状设计,使电磁铁102可限制模块化快速接口2的周向旋转。上述挂载板101采用碳纤维材料制成,在减轻操作臂整体重量的同时保证结构强度;且为保证多旋翼机器人系统重心在安装模块化被动操作臂前后不发生改变,需在安装模块化快速接头1时保证挂载板101重心与多旋翼机器人重心的连线垂直于挂载板,同时保证电磁铁102安装于多旋翼机器人重心在挂载板上垂直方向的投影位置。

[0051]

如图3、图4所示,所述模块化快速接口2包括盖板201、铁片202与基座203。其中,盖板201为具有中部矩形口以及周向等角度间隔设计连接头的矩形框架结构,用于将铁片202同轴固定于基座203顶面。铁片202尺寸大于盖板201中部矩形口,铺设于基座203顶面中部。盖板201同轴置于基座203顶面,且矩形口外圈与铁片202周向边缘接触,通过将盖板201与基座201间固定,将铁片202压紧固定于盖板201与基座203间。同时,为保证电磁铁102对铁片202的吸附效果,盖板201中部矩形口与电磁铁101底部吸附面形状一致,大小一致或稍大,进而保证电磁铁101可完全吸附于铁片202上。上述盖板201与基座203均采用尼龙材料,通过3d打印成型,在减轻操作臂整体重量的同时保证结构强度与装置功能性。

[0052]

减震缓冲器3包括减震器内筒301、中心杆302、中心弹簧303、外筒后部304、外筒前部305与转接杆306。其中,减震器内筒301顶端与前述基座203同轴设置并固定。本发明中在减震器内筒301顶部设计有环形凸台,与基座203和盖板201三者间,通过螺栓穿过盖板201周向连接头上的螺纹孔,以及基座203与减震器内筒301顶部凸台上对应位置开设的螺纹孔螺纹后螺纹拧紧,实现盖板201、基座203与减震器内筒301三者间的同轴固定。

[0053]

所述外筒后部304与外筒前部305共同构成减震器外筒;外筒后部304与外筒前部305均为半圆弧截面,通过两者两侧对应位置设计的凸耳,由螺栓穿过两者凸耳上的开孔,配合螺母拧紧,实现减震器外筒固定成型。减震器外筒内部底面中心位置设计有内中心孔,外部底端设计有与内中心孔同轴且不相通的外中心孔。上述结构的减震器外筒同轴套于减震器内筒301外侧,通过减震器外筒顶端与减震器内筒301顶端环形凸台间配合,限制减震器外筒的轴向位移。上述减震器外筒下部设计为锥形结构,避免应力集中。

[0054]

中心杆302同轴设置于减震器内筒301与减震器外筒内部,可沿轴向移动。中心杆302顶端设计有限位台302a,限位台302a底面与减震器内筒301上部内壁上设计的限位台肩301a搭接配合,通过限位台302a与基座203底面配合,实现中心杆302轴向移动限位。中心杆302下端插接固定于减震器内筒内部的内中心孔中。

[0055]

为在减轻操作臂整体重量的同时保证结构强度与装置功能性,上述中心杆302、转接杆306为碳纤维材料,减震器内筒301、外筒后部304、外筒前部305均采用尼龙材料,3d打印成型。

[0056]

弹簧303套于中心杆302上,连接减震器内筒301和减震器外筒。弹簧303顶端位于减震器内筒301内部环形台肩301a底面同轴设计的套筒内;底端位于减震器外筒内部底面同轴设计的凹槽内,通过套筒与凹槽实现对弹簧303的限位。

[0057]

上述结构中,由于中心杆302及减震器外筒整体的水平方向位移被完全限制,仅可在竖直方向上通过压缩或拉伸弹簧进行有限位移。因此通过中心杆302顶端限位台302a与基座203底面间的限位配合,以及减震器外筒顶端与减震器内筒301顶端环形凸台间的限位配合,限制了减震器外筒轴向移动的最低点与最高点。当操作臂受到冲击或振动时,力传导至减震器外筒底端,使减震器外筒底端发生移动,压缩或拉伸弹簧303,通过弹性系统和摩擦吸收、消耗能量,减小作用于多旋翼机器人上的力,实现吸振缓冲。

[0058]

所述转接杆306用于实现模块化快速接口2与模块化执行装置7间的连接。转接杆306上端插接于减震器外筒底端的外中心孔内,通过转接杆306上端设计的横向通孔与减震器外筒底端设计的横向通孔配合,并由螺栓穿过拧紧固定,实现转接杆306与减震器外筒间的固定。

[0059]

所述上部双万向节4上端开孔,与转接杆306同轴插接,通过转接杆306下端设计的横向通孔与上部双万向节4上端设计的横向通孔配合,并由螺栓穿过拧紧固定,实现上部双万向节4与转接杆306间的固定。如图1所示,上部双万向节4下端以同样的固定方式与连杆5上端间同轴固连。连杆5下端与下部双万向节6上端以同样的固定方式与连杆5下端间同轴固连。下部双万向节6下端用于连接模块化执行装置7。

[0060]

为在减轻操作臂整体重量的同时保证结构强度与装置功能性,上述连杆5采用碳纤维材料制成。同时,多旋翼机器人抓取下方目标物,在减小多旋翼机器人的近地效应的同时要避免运输目标物过程中产生的力矩过大,因此当连杆5垂直于挂载板101时,下部双万向节6的下端应低于多旋翼机器人的起落架最低点。

[0061]

如图5所示,所述模块化执行装置7具有连接体701,为减轻操作臂整体重量的同时保证结构强度与装置功能性,连接件701为3d打印成型,材料为尼龙。连接体701中心位置设计有铰接头702,与下部双万向节6下端间铰接。连接体701一侧设计有筒装传感器安装座703,传感器安装座703内用于安装传感器。传感器插座底面安装具有中心孔的垫片704,传

感器安装后,测量端与垫片704接触,由垫片704保护内部传感器的测量端。连接体701底面周向上设计有螺纹孔,用于与执行器705安装面周向上的螺纹孔配合,通过螺栓实现执行器704与模块化执行装置7主体间的连接固定。为保证有效探测,本发明中设计上述垫片704底面设计与执行器705下表面平齐。上述模块化执行装置7可通过更换其上的模块化部件(传感器与执行器705)实现不同的作业功能。

[0062]

本发明应用于多旋翼机器人的模块化被动操作臂的工作原理如下:

[0063]

操作臂的快速安装过程如图6所示,首先对电磁铁102通电,将模块化快速接口2上端盖板201中部矩形口与电磁铁102对应。随后将模块化快速接口靠近电磁铁102,电磁铁102吸附铁片202,二者完全贴合即完成快速安装。

[0064]

操作臂的快速拆卸过程如图7所示,将电磁铁102断电,电磁铁102失去磁性,不能吸附铁片102,操作臂脱落即完成快速拆卸。

[0065]

按前述方式正确安装操作臂后,抓取过程如图8所示,操作多旋翼机器人飞行至目标物上方,调整多旋翼机器人位置姿态,使操作臂中模块化执行装置7下端对准目标物后控制飞行机器人以较慢的速度垂直降落,直至模块化执行装置7下端与目标物完全接触。由于操作臂上端与多旋翼机器人固连,在正常作业过程中,操作臂与目标物摩擦较大,而操作臂受到的水平方向力较小,近似目标物与操作臂下端固连,由于操作臂上下端均可视为固连,两个双万向节在多旋翼机器人与目标物的相对位姿发生变化时受到力和扭矩的作用被动弯曲一定角度,操作臂发生被动变形,保持对目标物和多旋翼机器人的连接,实现操作臂被动适应多旋翼机器人与目标物的位姿变化。两个双万向节被动变化不同角度可保证使模块化执行装置7有效的贴附在形状姿态各异的目标物上。而下部双万向节6和上部双万向节4共计8个自由度,在空间中是冗余的,可保证在作业空间内弯曲过程是柔顺的,且接触过程中产生的冲击被减震缓冲器3吸收,减小了碰撞过程对多旋翼机器人机体的影响。

[0066]

(4)模块化执行装置7按前述方式通过执行器705进行物体抓取,随后操作多旋翼机器人垂直升高,目标物被操作臂拉升,进一步操作多旋翼机器人运输目标物到达释放地点待目标物稳定,随后控制多旋翼机器人降落于释放地点,在降落过程中控制多旋翼机器人保持一定的水平方向速度,避免操作臂和目标物与地面发生垂直方向的直接碰撞,减少传导至多旋翼机器人的竖直方向的力。减震缓冲器3吸收触地的冲击能量,上部双万向节4与下部双万向6被动变形,适应目标物与多旋翼机器人的位置、姿态变化,如图10所示。直至多旋翼机器人降落稳定后,使目标物脱离于释放地点,完成运输过程。

[0067]

下面以进行抓取作业为例对本发明操作臂中模块化执行装置7进行说明:

[0068]

实施例1:目标物具有金属表面,传感器为霍尔传感器,执行器705为电磁铁,霍尔传感器、电磁铁与供电电源共地,霍尔传感器信号线与安装在多旋翼机器人机体上的继电器输入端连接,电磁铁高电平供电线及电源高电平线与继电器输出端连接,继电器处于常断状态。模块化执行装置7与目标物按(3)中所述完全接触时,霍尔传感器的信号线电平发生改变,霍尔传感器信号线电平的变化使得继电器输出端导通,电磁铁通电,吸附目标物。

[0069]

实施例2:传感器为接触开关,执行器705为电驱动真空气泵吸盘,电驱动真空气泵吸盘与供电电源共地,电驱动真空气泵吸盘高电平供电线与接触开关一端连接,接触开关另一端连接供电电源高电平,接触开关处于常断状态。模块化执行装置7与目标物按(3)中所述完全接触时,接触开关闭合,电驱动真空气泵吸盘通电,将吸盘与目标物之间空气抽

出,大气压使得吸盘吸紧目标物,接触开关在此过程中一直受压闭合。

[0070]

上述两个实施例中,在抓取完毕后,多旋翼机器人降落稳定时,关闭操作装置的供电电源,执行器停止吸附,目标物脱离于释放地点,完成运输过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。