1.本实用新型涉及鸡肉食品加工设备技术领域,更具体地说,它涉及一种家禽对半切割机。

背景技术:

2.伴随着肉制品行业的快速发展和产业化进程的加快,鸡鸭等家禽屠宰后,家禽身上大多数部位的肉都会被分割深加工,以满足客户对产品的要求;根据产品的市场需求,目前,如图1所示的经卸鸡前胸盖、鸡腿及鸡翅后的脊椎原料1,该脊椎原料1的底部呈弧形朝上凹设置,其顶部呈中间朝上凸设置,其中间为鸡脊椎骨,在柳叶鸡制造加工的生产线上,需要对经卸鸡前胸盖、鸡腿及鸡翅后的脊椎原料1沿脊椎骨的长度方向进行对半切割;现有对脊椎原料1切割的方式分为人工手动切割和机械半自动切割两种方式,第一种方式是通过人工手动对脊椎原料1沿脊椎骨的长度方向进行对半切割,然而,这种切割方式需要屠宰工人耗费较大的力气切割,存在费时费力、切割不均匀、切割效率低且安全性差的缺陷;第二种方式是先通过人工将脊椎原料1底部放在带有刀槽的圆杆上,然后,双手分别握着脊椎原料1两侧推向旋转中的刀具,使刀具沿脊椎骨的长度方向将脊椎原料1对半切割,这种切割方式虽然无需耗费较大的力气切割,但是需要屠宰工人集中精力去操作,若一时松懈,容易使刀具切割偏移造成脊椎原料1切割不均匀,或是使操作人员手被刀具误割伤,存在安全性差的问题。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种家禽对半切割机,具有安全性高、切割效率高且切割均匀度高的优点。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种家禽对半切割机,包括机架,所述机架安装有旋转切刀、两端贯穿的下料筒、驱动所述旋转切刀旋转的驱动装置和带有刀槽的支撑杆;所述下料筒位于所述旋转切刀一侧,且一端朝所述旋转切刀方向倾斜向下设置,所述下料筒一端开设有供所述旋转切刀的刀刃穿过的让位孔;所述下料筒内壁的底部连接有支撑脊椎原料底部的导向柱,所述导向柱沿所述下料筒的长度方向朝所述旋转切刀延伸设置,所述导向柱开设有供所述旋转切刀的刀刃穿过的让位槽,所述导向柱的两侧均设置有用于防止脊椎原料两侧晃动的限位柱和用于防止脊椎原料上端上下晃动的压块,所述限位柱和压块连接于所述下料筒的内壁,所述限位柱位于所述压块与所述导向柱之间;所述支撑杆位于所述旋转切刀和导向柱的正下方。

6.进一步设置:同侧的所述限位柱与所述压块之间设置有用于调节脊椎原料中间两侧肉的第一调节通道,所述限位柱与所述导向柱之间设置有用于调节脊椎原料底部两侧肉的第二调节通道。

7.进一步设置:所述压块远离所述旋转切刀的一端设置有导向部,相邻所述压块的

所述导向部之间形成朝所述旋转切刀方向开口渐缩的导向通道。

8.进一步设置:相邻所述压块之间的相邻两侧面呈八字型排列设置。

9.进一步设置:所述压块远离所述下料筒内壁的两直角边均设置有圆弧部。

10.进一步设置;所述支撑杆两侧均连接有呈朝远离所述旋转切刀的方向倾斜向下设置的导料板,所述导料板下方设置有输送装置。

11.进一步设置:所述导料板远离所述支撑杆的一端设置有防粘板,所述防粘板呈朝靠近所述支撑杆方向倾斜向下设置,所述防粘板与导料板之间设置有朝远离所述支撑杆的方向弧形向外凸的凸弧,所述防粘板与导料板通过所述凸弧过渡连接。

12.进一步设置:所述机架连接有用于防护所述旋转切刀且横截面呈u型设置的防护罩,所述防护罩的一侧连接有挡板,所述防护罩的另一侧设置有防护板,所述防护板一端开设有供所述下料筒穿过的让位通槽,所述防护板另一端与所述防护罩的闭口端一侧转动连接。

13.进一步设置;所述下料筒的外周面两侧均连接有连接板,所述连接板与所述机架两侧之间通过螺栓连接,所述连接板之间设置有连接杆,所述连接杆一端与所述下料筒的外周面顶部连接,所述连接杆另一端与所述机架顶端螺纹连接。

14.综上所述,本实用新型通过导向柱及由于下料筒一端朝旋转切刀方向倾斜向下设置,脊椎原料朝旋转切刀方向定向移动,避免了脊椎原料在下料的过程中发生偏移而影响后续切割,起到保证后续切割均匀度和切割效率的作用;通过限位柱和压块,防止脊椎原料在朝旋转切刀下落的过程中左右或上下晃动,起到进一步提高后续切割均匀度和切割效率的作用;通过旋转切刀、让位孔和让位槽,实现旋转切刀沿脊椎原料的脊椎骨长度方向进行旋转对半切割的作用;通过支撑杆,对脊椎原料前端先切割的部分进行支撑和定向分离,实现对切割的脊椎原料进行支撑和自动定向分离的作用;另外,由于导向柱和限位柱的外周面呈圆弧形结构,起到进一步提高操作安全性、保证后续切割效率和切割均匀度的作用;本实用新型全程无需手动切割或手动握着脊椎原料两侧推向旋转中的刀具,整体安全性高,切割效率高且切割均匀度高。

附图说明

15.图1为脊椎原料的结构示意图;

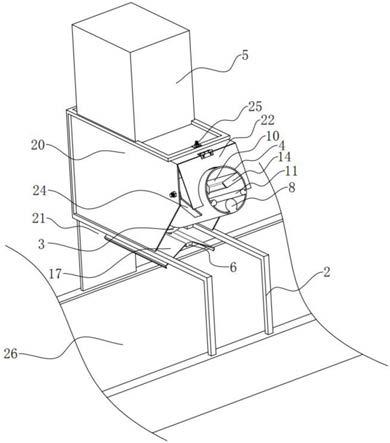

16.图2本实用新型实施例的结构示意图;

17.图3为本实用新型实施例中下料筒的局部视图;

18.图4为本实用新型实施例的局部剖视图;

19.图5为本实用新型实施例部分结构示意图。

20.图中:1、脊椎原料;2、机架;3、旋转切刀;4、下料筒;5、驱动装置;6、支撑杆;7、让位孔;8、导向柱;9、让位槽;10、压块;11、限位柱;12、第一调节通道;13、第二调节通道;14、导向部;15、导向通道;16、圆弧部;17、导料板;18、防粘板;19、凸弧;20、防护罩;21、挡板;22、防护板;23、让位通槽;24、连接板;25、连接杆;26、输送装置。

具体实施方式

21.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配

合附图予以说明。需要说明的是,下面描述中使用的词语“上”和“下”指的是附图2和图3中的方向,词语“底端”和“顶端”指的是附图4中朝向特定部件几何中心的方向。

22.本实用新型最关键的构思在于:在切割前,将脊椎原料1放置于导向柱8、限位柱11和压块10之间,由于下料筒4一端朝旋转切刀3方向倾斜向下设置,通过导向柱8,引导脊椎原料1朝旋转切刀3方向定向移动,起到保证后续切割均匀度和切割效率的作用;通过限位柱11和压块10分别限定脊椎原料1的两侧及上端部分,进一步防止脊椎原料1下料的过程中左右或上下晃动,起到进一步提高后续切割均匀度和切割效率的作用;之后,由于重力的作用,脊椎原料1倾斜下落至下料筒4另一端的旋转切刀3处,通过旋转切刀3穿过让位孔7和让位槽9,实现将脊椎原料1沿其脊椎骨长度方向进行旋转对半切割;脊椎原料1前端先被切割的部分通过支撑杆6进行支撑并朝两侧定向分离,实现对脊椎原料1进行自动对半切割并定向分离的作用;本实用新型全程无需手动切割或手动握着脊椎原料1两侧推向旋转中的刀具,整体安全性高,切割效率高且切割均匀度高;

23.另外,由于导向柱8和限位柱11的外周面呈圆弧形结构,起到进一步提高操作安全性的作用,同时使导向柱8更好地支撑并贴合于呈弧形朝上凹设置的脊椎原料1底部,进一步防止脊椎原料1在下落或后续切割过程中左右晃动,起到进一步保证后续切割效率和切割均匀度的作用。

24.请参照图2至图5所示,一种家禽对半切割机,包括机架2,机架2安装有旋转切刀3、两端贯穿的下料筒4、驱动旋转切刀3旋转的驱动装置5和带有刀槽的支撑杆6;下料筒4位于旋转切刀3一侧,且一端朝旋转切刀3方向倾斜向下设置,下料筒4一端开设有供旋转切刀3的刀刃穿过的让位孔7;下料筒4内壁的底部连接有支撑脊椎原料1底部的导向柱8,导向柱8沿下料筒4的长度方向朝旋转切刀3延伸设置,导向柱8开设有供旋转切刀3的刀刃穿过的让位槽9,导向柱8的两侧均设置有用于防止脊椎原料1两侧晃动的限位柱11和用于防止脊椎原料1上端上下晃动的压块10,限位柱11和压块10连接于下料筒4的内壁,限位柱11位于压块10与导向柱8之间;支撑杆6位于旋转切刀3和导向柱8的正下方。

25.从上述描述可知,当需要将卸鸡前胸盖、鸡腿及鸡翅后的脊椎原料1进行对半切割时,首先,将脊椎原料1宽度较窄的前端对准下料筒4,并将脊椎原料1从下料筒4远离旋转切刀3的一端推进下料筒4内,然后,将脊椎原料1放置于导向柱8、限位柱11和压块10之间;最后,由于下料筒4一端朝旋转切刀3方向倾斜向下设置以及重力的作用,脊椎原料1从下料筒4远离旋转切刀3的一端倾斜下落至下料筒4另一端内,通过旋转切刀3穿过让位孔7和让位槽9,实现沿脊椎原料1的脊椎骨长度方向进行旋转对半切割,脊椎原料1前端先切割后部分通过设于旋转切刀3和导向柱8下方的支撑杆6进行支撑和定向分离,全程无需手动切割或手动握着脊椎原料1两侧推向旋转中的刀具,整体安全性高;

26.其中,在脊椎原料1下落的过程中,通过沿下料筒4的长度方向朝旋转切刀3处延伸设置的导向柱8,脊椎原料1将于下料筒4内壁定向朝旋转切刀3方向下落,避免了脊椎原料1在朝旋转切刀3方向下料的过程中发生偏移而影响后续切割,起到引导脊椎原料1朝旋转切刀3方向定向移动,以及保证后续切割均匀度和切割效率的作用;另外,利用导向柱8的外周面圆弧形结构,保证操作安全性的同时,使导向柱8更好地支撑并贴合于呈弧形朝上凹设置的脊椎原料1底部,进一步防止脊椎原料1在朝旋转切刀3方向下落过程或在后续切割过程中左右晃动,便于后续旋转切刀3沿脊椎骨长度方向切割,起到提高整体操作安全性的同

时,更好的支撑脊椎原料1底部以及进一步保证后续切割效率和切割均匀度的作用;通过设置于导向柱8两侧的限位柱11抵于脊椎原料1两侧的肉,防止脊椎原料1在朝旋转切刀3下落的过程中左右晃动,便于后续旋转切刀3沿脊椎骨长度方向切割,起到进一步提高后续切割均匀度和切割效率的作用;由于限位柱11的外周面的圆弧形结构,避免在人手将脊椎原料1放置下料筒4内的过程中被限位柱11割伤,起到进一步提高操作安全性的作用;通过设置于导向柱8两侧的压块10将脊椎原料1上端部分的肉下压,避免在脊椎原料1朝旋转切刀3下落的过程中因脊椎原料1上下晃动而影响后续切割,起到进一步提高后续切割定位精准度、切割均匀度和切割效率的作用。

27.进一步的:同侧的限位柱11与压块10之间设置有用于调节脊椎原料1中间两侧肉的第一调节通道12,限位柱11与导向柱8之间设置有用于调节脊椎原料1底部两侧肉的第二调节通道13。

28.从上述描述可知,当待切割脊椎原料1两侧肉较多,即脊椎原料1两侧尺寸较宽时,通过设置于限位柱11与压块10之间的第一调节通道12,便于脊椎原料1两侧肉的放置,防止因脊椎原料1两侧肉较多而使脊椎原料1卡在限位柱11之间,通过设置于限位柱11与导向柱8之间的第二调节通道13,供脊椎原料1底部两侧的肉放置,避免因脊椎原料1两侧因底部两侧肉而卡在限位柱11与导向柱8之间的缝隙,实现进一步保证后续的切割效率的作用。

29.进一步的:压块10远离旋转切刀3的一端设置有导向部14,相邻压块10的导向部14之间形成朝旋转切刀3方向开口渐缩的导向通道15。

30.从上述描述可知,通过导向部14与导向通道15,在手动将脊椎原料1放置下料筒4远离旋转切刀3一端时,起到脊椎原料1的顶端部分通过导向通道15更快速地放置定位于两压块10之间的作用,同时,避免出现因抓脊椎原料1而弯曲的手与压块10相撞而撞伤的情况。

31.进一步的:相邻压块10之间的相邻两侧面呈八字型排列设置。

32.从上述描述可知,通过将压块10之间相邻两侧面设置呈八字型排列,将脊椎原料1顶端部分限定于压块10之间相邻两侧面之间,防止在切割过程中脊椎原料1顶端部分晃动而影响后续切割,进一步提高整体切割均匀度和切割效率的作用。

33.进一步的:压块10远离下料筒4内壁的两直角边均设置有圆弧部16。

34.从上述描述可知,通过在压块10远离下料筒4内壁的两直角边设置的圆弧部16,避免脊椎原料1在朝旋转切刀3移动的过程中,因脊椎原料1上端和顶端分别压块10的两直角边摩擦而使脊椎原料1受损,同时,防止在手动将脊椎原料1放置下料筒4远离旋转切刀3一端时,手与压块10远离下料筒4内壁的两直角边碰撞而割伤,起到保护脊椎原料1的同时,进一步提高操作安全性的作用。

35.进一步的:支撑杆6两侧均连接有呈朝远离旋转切刀3的方向倾斜向下设置的导料板17,导料板17下方设置有输送装置26。

36.从上述描述可知,脊椎原料1对半切割后的两部分通过连接于支撑杆6两侧的导料板17,朝远离支撑杆6的两侧定向分离,并分别落至两导料板17正下方的输送装置26上,使脊椎原料1对半切割后的两部分分离更彻底,避免脊椎原料1对半切割后的两部分出现部分未完全切断的现象,或出现脊椎原料1对半切割后的两部分重叠在一起的情况,无需人工手动再分离,自动运输至下一个工序,实现避免后期人工处理和提高切割分离效率的作用。

37.进一步的:导料板17远离支撑杆6的一端设置有防粘板18,防粘板18呈朝靠近支撑杆6方向倾斜向下设置,防粘板18与导料板17之间设置有朝远离支撑杆6的方向弧形向外凸的凸弧19,防粘板18与导料板17通过凸弧19过渡连接。

38.从上述描述可知,通过凸弧19和防粘板18,防止出现切割分离完成后的脊椎原料1经导料板17远离支撑杆6的一端直角边处刮伤,或被粘挂于导料板17远离支撑杆6的一端直角边处的情况,实现进一步提高定向分离后的脊椎原料1下落至输送装置26的作用,同时起到保护定向分离后脊椎原料1的产品品相的作用。

39.进一步的:机架2连接有用于防护旋转切刀3且横截面呈u型设置的防护罩20,防护罩20的一侧连接有挡板21,防护罩20的另一侧设置有防护板22,防护板22一端开设有供下料筒4穿过的让位通槽23,防护板22另一端与防护罩20的闭口端一侧转动连接。

40.从上述描述可知,通过横截面呈u型设置的防护罩20和连接于防护罩20一侧的挡板21,保护旋转切刀3,防止肉末和碎骨随旋转切刀3旋转而从旋转切刀3三侧飞溅,同时,避免因误碰而造成人手被割伤,起到进一步提高整体安全性的作用;通过转动连接于防护罩20闭口端一侧的防护板22,防止出现肉末和碎骨随旋转切刀3旋转而从旋转切刀3剩下靠近下料筒4的一侧飞溅而误伤操作人员的情况,起到进一步提高操作安全性的作用,同时,当需要对下料筒4外周面进行清洗时,通过将防护板22翻转大于90度,即可方便清洗下料筒4的外周面。

41.进一步的:下料筒4的外周面两侧均连接有连接板24,连接板24与机架2两侧之间通过螺栓连接,连接板24之间设置有连接杆25,连接杆25一端与下料筒4的外周面顶部连接,连接杆25另一端与机架2顶端螺纹连接。

42.从上述描述可知,通过连接板24、螺栓和连接杆25,实现将下料筒4可拆卸连接于机架2两侧和机架2顶端的作用,从而便于下料筒4后续的维修和清洗;将下料筒4通过连接板24、连接杆25分别连接于机架2两侧和机架2顶端,起到保证下料筒4与机架2连接的稳定性作用,进而保证脊椎原料1于下料筒4内下料的稳定性的作用。

43.参照图2至图5,本实用新型提供的实施例为:

44.一种家禽对半切割机,如图2和图4所示,包括机架2,机架2安装有旋转切刀3、两端贯穿的下料筒4、驱动旋转切刀3旋转的驱动装置5和带有刀槽的支撑杆6;下料筒4位于旋转切刀3一侧,且一端朝旋转切刀3方向倾斜向下设置;下料筒4一端开设有供旋转切刀3的刀刃穿过的让位孔7;本实施例的驱动装置5采用的是旋转电机、齿轮和皮带构成(图中未示出),不局限于此结构,其它能实现驱动旋转切刀3旋转的旋转驱动结构皆可;

45.如图3和图4所示,下料筒4内壁的底部连接有支撑脊椎原料1底部的导向柱8,导向柱8沿下料筒4的长度方向朝旋转切刀3延伸设置;导向柱8开设有供旋转切刀3的刀刃穿过的让位槽9;导向柱8的两侧均设置有用于防止脊椎原料1两侧晃动的限位柱11和用于防止脊椎原料1上端上下晃动的压块10,限位柱11和压块10连接于下料筒4的内壁,限位柱11位于压块10与导向柱8之间;支撑杆6位于旋转切刀3和导向柱8的正下方;同侧的限位柱11与压块10之间设置有用于调节脊椎原料1中间两侧肉的第一调节通道12,限位柱11与导向柱8之间设置有用于调节脊椎原料1底部两侧肉的第二调节通道13;

46.如图3和图5所示,压块10远离旋转切刀3的一端设置有导向部14,相邻压块10的导向部14之间形成朝旋转切刀3方向开口渐缩的导向通道15,相邻压块10之间的相邻两侧面

呈八字型排列设置;压块10远离下料筒4内壁的两直角边均设置有圆弧部16。

47.如图2和图5所示,支撑杆6两侧均连接有呈朝远离旋转切刀3的方向倾斜向下设置的导料板17,导料板17下方设置有输送装置26;导料板17远离支撑杆6的一端设置有防粘板18,防粘板18呈朝靠近支撑杆6方向倾斜向下设置;防粘板18与导料板17之间设置有朝远离支撑杆6的方向弧形向外凸的凸弧19,防粘板18与导料板17通过凸弧19过渡连接;

48.如图2和图3所示,机架2连接有用于防护旋转切刀3且横截面呈u型设置的防护罩20,防护罩20的一侧连接有挡板21,防护罩20的另一侧设置有防护板22;防护板22一端开设有供下料筒4穿过的让位通槽23,防护板22另一端与防护罩20的闭口端一侧转动连接。

49.如图2和图4所示,下料筒4的外周面两侧均连接有连接板24,连接板24与机架2两侧之间通过螺栓连接,连接板24之间设置有连接杆25,连接杆25一端与下料筒4的外周面顶部连接,连接杆25另一端与机架2顶端螺纹连接。

50.综上所述,本实用新型与现有技术相比具有安全性高,切割效率高且切割均匀度高的优点;通过导向柱8及由于下料筒4一端朝旋转切刀3方向倾斜向下设置,脊椎原料1朝旋转切刀3方向定向移动,避免了脊椎原料1在下料的过程中发生偏移而影响后续切割,起到保证后续切割均匀度和切割效率的作用;通过限位柱11和压块10,防止脊椎原料1在朝旋转切刀3下落的过程中左右或上下晃动,起到进一步提高后续切割均匀度和切割效率的作用;通过旋转切刀3、让位孔7和让位槽9,实现旋转切刀3沿脊椎原料1的脊椎骨长度方向进行旋转对半切割的作用;通过支撑杆6,对脊椎原料1前端先切割的部分进行支撑和定向分离,实现对切割的脊椎原料1进行支撑和自动定向分离的作用;另外,由于导向柱8和限位柱11的外周面呈圆弧形结构,起到进一步提高操作安全性、保证后续切割效率和切割均匀度的作用。

51.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。