本发明涉及毛刷技术领域,更具体地说它是染发刷全自动生产线。本发明还涉及所述的染发刷全自动生产线制备染发刷的方法。

背景技术:

染发刷用于现代发型时尚外观。无论是年轻人还是年长者出于美观考虑,很多人会选择染发改变发色,如果染发剂直接接触手会将颜色染到手上,难以洗净,而且会损伤皮肤。所以,目前绝大多数理发店内均是采用刷子来进行染发,具体的操作过程是将染发剂涂抹至头发上,利用染发刷的毛将染发剂均匀涂抹在头发上。

普通染发刷植毛机都是靠人工单独上料、植毛、下料后拿另一台机械进行剪毛再退料工序,既费时费力、还容易出现大量不合格产品(废品),各工序不能有效的结合在一起,相互摩擦干涉,人工劳动强度高、容易出现事故,效率底下。

因此,现亟需开发一种生产效率高,减小劳动强度的染发刷生产设备。

技术实现要素:

本发明的第一目的是为了提供一种染发刷全自动生产线,为集毛刷自动上料、检测、植毛、剪毛、下料于一体的高速智能全自动植毛机,省时省力,人工只需电脑操作控制即可,劳动强度小,生产效率高,成品率高。

本发明的第二目的是为了提供所述的染发刷全自动生产线制备染发刷的方法。

为了实现上述本发明目的第一目的,本发明的技术方案是:染发刷全自动生产线,包括机座部分、工作台部分和植毛结构;所述工作台部分和植毛结构均安装在所述机座部分上;所述植毛结构位于所述工作台部分上方;其特征在于:还包括上下料部分和夹具;

所述夹具安装在所述工作台部分上;

所述上下料部分位于所述机座部分侧方;

有送柄机构固定在所述机座部分侧方,所述送柄机构位于所述上下料部分上方、且位于所述夹具上方。

在上述技术方案中,所述机座部分前方安装有x轴工作台和y轴工作台;

所述工作台部分下端通过滑块与x轴工作台滑动连接;

所述x轴工作台下端通过滑块与y轴工作台滑动连接;

所述植毛结构位于所述夹具上方;所述夹具为可做度旋转的等分夹具。

在上述技术方案中,还包括剪毛部分;所述剪毛部分位于在所述机座部分侧方、且位于所述夹具侧方。

在上述技术方案中,所述剪毛部分包括剪毛机构、剪毛横向运动轨道、剪毛横向运动电机和剪毛电机;

所述剪毛横向运动轨道固定在所述机座部分上;

所述剪毛机构位于所述剪毛横向运动轨道下方、且通过滑块与所述剪毛横向运动轨道下端滑动连接;

所述剪毛横向运动电机固定在所述剪毛横向运动轨道上、且与所述剪毛机构横向连接;

所述剪毛电机固定在所述机座部分上、且与所述剪毛机构连接。

在上述技术方案中,所述送柄机构包括送柄机械手、机械手旋转电机、机械手横移气缸、机械手纵移气缸、机械手横移轨道和机械手纵移轨道;

所述机械手横移轨道固定在所述机座部分上;所述送柄机械手通过机械手横移气缸和第一滑块与所述机械手横移轨道滑动连接;

所述机械手纵移轨道固定在所述机械手旋转电机上端;有第二滑块和机械手纵移气缸固定在所述第一滑块上;

所述机械手旋转电机通过第二滑块、机械手纵移轨道和机械手纵移气缸与所述第一滑块滑动连接;

所述送柄机械手连接在所述机械手旋转电机下端。

在上述技术方案中,所述送柄机械手有二个;二个所述送柄机械手平行固定在所述机械手旋转电机下端。

在上述技术方案中,所述上下料部分包括振动上料盘和送柄轨道;所述送柄轨道为所述振动上料盘的切线延长线;

所述送柄轨道的自由端位于所述送柄机械手下方。

在上述技术方案中,所述夹具为圆盘结构;所述夹具下端固定在所述工作台部分上;有旋转电机与所述夹具连接;

有多个刷柄固定结构等分安装在所述夹具外周;

所述夹具上设有植毛工位、剪毛工位、装柄工位、送柄工位和排柄工位;排柄工位与送柄工位重合;所述植毛工位位于所述植毛结构下方;所述剪毛工位位于所述剪毛机构下方;所述装柄工位位于送柄机械手下方。

在上述技术方案中,所述植毛结构包括毛嘴和毛针;

所述毛针位于所述毛嘴正上方;

所述毛嘴位于所述植毛工位上方、且位于所述刷柄固定结构上方。

为了实现上述本发明目的第二目的,本发明的技术方案是:所述的染发刷全自动生产线制备染发刷的方法,其特征在于:包括如下步骤,

步骤一:通过x轴工作台带动工作台部分进行x轴向运动,调整夹具的工作位置;

步骤二:上下料部分启动,将刷柄倒入振动上料盘后,随着振动上料盘的振动运动,刷柄移动至送柄轨道上;

步骤三:送柄机构启动、进行第一次拿柄工作;

机械手横移气缸驱动第一送柄机械手左移、机械手纵移气缸驱动第一送柄机械手下移,第一送柄机械手在柄轨道的自由端上抓取刷柄;

机械手纵移气缸驱动第一送柄机械手上移、机械手横移气缸驱动第一送柄机械手右移;

步骤四:第一次装柄;

旋转电机驱动夹具旋转至第一个刷柄固定结构旋转至装柄工位;位于第一个刷柄固定结构中的刷柄位于第一送柄机械手正下方;

机械手旋转电机驱动第一送柄机械手和第二送柄机械手同步旋转至面向送柄机构时,第一送柄机械手位于第二送柄机械手右边,第一送柄机械手将刷柄送至第一个刷柄固定结构中部的竖向通孔结构中固定;

步骤五:第二次拿柄、装柄、且第一次植毛;

旋转电机驱动夹具旋转、带动第一个刷柄固定结构旋转至植毛工位、带动第二个刷柄固定结构旋转至装柄工位;位于第二个刷柄固定结构中的刷柄位于毛嘴正下方;

重复步骤三至步骤四,进行第二次拿柄、装柄工作;

同步地,植毛结构通过毛嘴和毛针对位于毛嘴正下方的刷柄进行植毛;

步骤六:第三次拿柄、装柄、第二次植毛、且第一次剪毛;

旋转电机驱动夹具旋转、带动第一个刷柄固定结构旋转至剪毛工位、带动第二个刷柄固定结构旋转至植毛工位、带动第三个刷柄固定结构旋转至装柄工位;位于第一个刷柄固定结构中的刷柄位于剪毛机构正下方;

重复步骤三和步骤五,进行地第三次拿柄、装柄,且进行第二次植毛工作;

剪毛部分启动,剪毛横向运动电机推动剪毛机构在剪毛横向运动轨道上横向运动、直至剪毛机构位于剪毛工位和待剪毛的刷柄上方进行剪毛;在剪毛机构的剪毛工作完成后,剪毛横向运动电机将剪毛机构横向拉回至初始位置,使剪毛机构远离剪毛工位;

步骤七:第四次拿柄、装柄、第三次植毛、且第二次剪毛、第一次送柄工作;

旋转电机驱动夹具旋转、带动第一个刷柄固定结构旋转至送柄工位、带动第二个刷柄固定结构旋转至剪毛工位、带动第三个刷柄固定结构旋转至植毛工位;带动第四个刷柄固定结构旋转至装柄工位;

重复步骤三和步骤六,进行第四次拿柄、装柄,且进行第三次植毛工作、第二次剪毛工作;

送柄工位对第一个刷柄固定结构进行送柄工作;

步骤八:第五次拿柄、装柄、第四次植毛、且第三次剪毛、第二次送柄、第一次排柄工作;

旋转电机驱动夹具旋转、带动第一个刷柄固定结构旋转至排柄工位、带动第二个刷柄固定结构旋转至送柄工位、带动第三个刷柄固定结构旋转至剪毛工位;带动第四个刷柄固定结构旋转至植毛工位;

重复步骤三和步骤六,进行第五次拿柄、装柄、第四次植毛、且第三次剪毛、第二次送柄工作;

送柄机构进行第五次的拿柄、装柄操作时;第一送柄机械手在柄轨道上抓取刷柄后,机械手纵移气缸驱动第一送柄机械手上移、机械手横移气缸驱动第一送柄机械手右移,机械手纵移气缸驱动第一送柄机械手下移至第二送柄机械手抓取成品刷柄;

第二送柄机械手取柄完成后,机械手旋转电机驱动第一送柄机械手和第二送柄机械手同步旋转至第一送柄机械手位于第二送柄机械手右边,第一送柄机械手将刷柄送至刷柄固定结构中部的竖向通孔结构中固定;

机械手横移气缸驱动第一送柄机械手和第二送柄机械手横向回位,第二送柄机械手将成品刷柄运至成本储存位置;

步骤九:重复步骤一至步骤八,直至刷柄植毛完成。

本发明具有如下优点:

本发明为集毛刷自动上料、检测、植毛、剪毛、下料于一体的高速智能全自动染发刷植毛机,生产效率高,省时省力,人工只需电脑操作控制即可,劳动强度小,成品率高。

附图说明

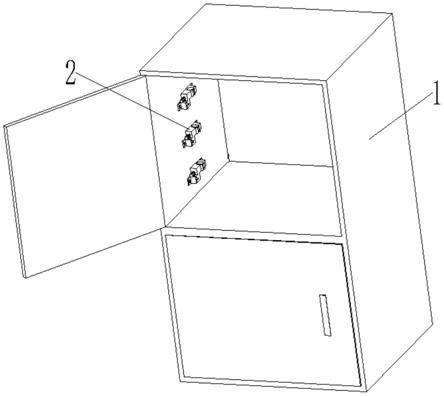

图1为本发明立体结构示意图一。

图2为本发明立体结构示意图二。

图3为本发明立体结构示意图三。

图4为本发明上下料部分、工作台部分、送柄机构、夹具连接的立体结构示意图一。

图5为本发明上下料部分、工作台部分、送柄机构、夹具连接的立体结构示意图二。

图6本发明送柄机构中的送柄机械手送柄至装柄工位处的立体结构示意图。

图7为本发明送柄机构中的送柄机械手移动至振动上料盘抓取刷柄的立体结构示意图。

图8为图6的后视结构示意图。

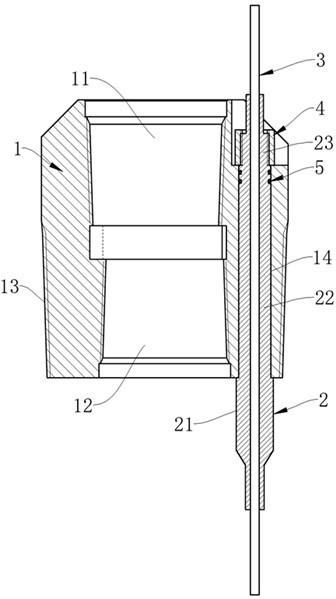

图9为本发明刷柄固定结构的立体结构示意图。

图10为图9的纵剖结构示意图。

图11为本发明工作台部分、夹具和旋转电机的连接结构示意图。

图12为本发明制备的染发刷成品的立体结构示意图。

图13为本发明中待植毛的刷柄的立体结构示意图。

图中1-机座部分,1.1-x轴工作台,1.2-y轴工作台,2-工作台部分,3-植毛结构,3.1-毛嘴,3.2-毛针,4-上下料部分,4.1-振动上料盘,4.2-送柄轨道,5-剪毛部分,5.1-剪毛机构,5.2-剪毛横向运动轨道,5.3-剪毛横向运动电机,5.4-剪毛电机,6-夹具,6.1-植毛工位,6.2-剪毛工位,6.3-装柄工位,6.4-送柄工位,7-送柄机构,7.1-送柄机械手,7.2-机械手旋转电机,7.3-机械手横移气缸,7.4-机械手纵移气缸,7.5-机械手横移轨道,7.6-机械手纵移轨道,7.7-第一滑块,7.8-第二滑块,8-旋转电机,9-刷柄固定结构,9.1-竖向通孔结构,9.2-固定板,10-刷柄,10.1-植毛孔。

具体实施方式

下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点更加清楚和容易理解。

参阅附图可知:染发刷全自动生产线,包括机座部分1、工作台部分2和植毛结构3;所述工作台部分2和植毛结构3均安装在所述机座部分1上;所述植毛结构3位于所述工作台部分2上方;还包括上下料部分4和夹具6;

所述夹具6安装在所述工作台部分2上,夹具6跟随工作台部分2进行左右、上下运动;

所述上下料部分4位于所述机座部分1侧方,即,面向所述机座部分1,上下料部分4位于的所述机座部分1正左边、且与所述机座部分1固定连接;

有送柄机构7固定在所述机座部分1侧方,所述送柄机构7位于所述上下料部分4上方、且位于所述夹具6上方;送柄机构7将上下料部分4中的刷柄10运送到夹具6上的刷柄固定结构9的竖向通孔结构9.1中,对刷柄10进行定位后,通过植毛结构3植毛(如图1、图2、图3、图4、图5所示)。

进一步地,所述机座部分1正前方安装有x轴工作台1.1和y轴工作台1.2;

所述工作台部分2下端通过滑块与x轴工作台1.1滑动连接;

所述x轴工作台1.1下端通过滑块与y轴工作台1.2滑动连接;x轴工作台1.1带动工作台部分2进行x轴向运动,y轴工作台1.2带动x轴工作台1.1和工作台部分2进行y轴向运动,从而带动固定在工作台部分2上的夹具6运动,调整植毛位置,保证植毛精度;

所述植毛结构3位于所述夹具6上方;植毛结构3通过其毛嘴3.1和毛针3.2将毛料植入刷柄10上的植毛孔10.1中;所述夹具6为可做360度旋转的等分夹具,保证配合度夹具6上的刷柄固定结构9和固定在刷柄固定结构9上的刷柄10与植毛结构3和送柄机构7的配合度,保证植毛精度(如图1、图2、图3、图4、图5所示)。

进一步地,还包括剪毛部分5;所述剪毛部分5位于在所述机座部分1侧方(即,面向机座部分1,剪毛部分5固定在所述机座部分1右侧、其位于所述夹具6右侧)、且位于所述夹具6侧方;剪毛部分5用于对植毛后的刷柄10进行剪毛,保证毛刷的整齐度,保证植毛后的毛刷的磨毛效果(如图1、图2所示)。

进一步地,所述剪毛部分5包括剪毛机构5.1、剪毛横向运动轨道5.2、剪毛横向运动电机5.3和剪毛电机5.4;

所述剪毛横向运动轨道5.2通过固定结构固定在所述机座部分1上,保证剪毛部分5的结构稳定性;

所述剪毛机构5.1位于所述剪毛横向运动轨道5.2下方、且通过滑块与所述剪毛横向运动轨道5.2下端滑动连接;

所述剪毛横向运动电机5.3固定在所述剪毛横向运动轨道5.2上、且与所述剪毛机构5.1横向连接;在剪毛机构5.1进行剪毛工作时,剪毛横向运动电机5.3推动剪毛机构5.1在剪毛横向运动轨道5.2上横向运动、直至剪毛机构5.1位于剪毛工位6.2和待剪毛的刷柄上方;在剪毛机构5.1的剪毛工作完成后,剪毛横向运动电机5.3将剪毛机构5.1横向拉回至初始位置,使剪毛机构5.1远离剪毛工位6.2;

所述剪毛电机5.4固定在所述机座部分1上、且与所述剪毛机构5.1连接;在剪毛机构5.1进行剪毛工作时,剪毛电机5.4驱动剪毛机构5.1进行旋转剪毛操作(如图1、图2所示)。

进一步地,所述送柄机构7包括送柄机械手7.1、机械手旋转电机7.2、机械手横移气缸7.3、机械手纵移气缸7.4、机械手横移轨道7.5和机械手纵移轨道7.6;

所述机械手横移轨道7.5固定在所述机座部分1上,保证送柄机构7的结构稳定性;

所述送柄机械手7.1通过机械手横移气缸7.3和第一滑块7.7与所述机械手横移轨道7.5滑动连接,机械手横移气缸7.3驱动送柄机械手7.1和第一滑块7.7在机械手横移轨道7.5上横向移动;

所述机械手纵移轨道7.6固定在所述机械手旋转电机7.2上端;有第二滑块7.8和机械手纵移气缸7.4固定在所述第一滑块7.7上;

所述机械手旋转电机7.2通过第二滑块7.8、机械手纵移轨道7.6和机械手纵移气缸7.4与所述第一滑块7.7滑动连接;机械手纵移轨道7.6驱动第二滑块7.8、第一滑块7.7和送柄机械手7.1在机械手纵移轨道7.6上纵向移动;

所述送柄机械手7.1连接在所述机械手旋转电机7.2下端;机械手旋转电机7.2驱动送柄机械手7.1进行旋转运动,旋转角度一般设置为每次旋转180度;也可以根据实际情况设置呈其他旋转角度(如图6、图7、图8、图9、图10、图11所示)。

进一步地,所述送柄机械手7.1有二个,分别为第一送柄机械手7.11和第二送柄机械手7.12;第一送柄机械手7.11和第二送柄机械手7.12平行固定在所述机械手旋转电机7.2下端;在送柄操和取柄作时,面向送柄机构7,第一送柄机械手7.11位于第二送柄机械手7.12左边;机械手横移气缸7.3驱动第一送柄机械手7.11左移、机械手纵移气缸7.4驱动第一送柄机械手7.11下移,第一送柄机械手7.11在柄轨道4.2上抓取刷柄10;机械手纵移气缸7.4驱动第一送柄机械手7.11上移、机械手横移气缸7.3驱动第一送柄机械手7.11右移,同步地,夹具6旋转至植毛、磨毛完成的成品刷柄位于装柄工位6.3,第二送柄机械手7.12抓取成品刷柄;

第二送柄机械手7.12取柄完成后,机械手旋转电机7.2驱动第一送柄机械手7.11和第二送柄机械手7.12同步旋转至面向送柄机构7时,第一送柄机械手7.11位于第二送柄机械手7.12右边,第一送柄机械手7.11将刷柄10送至刷柄固定结构9中部的竖向通孔结构9.1中固定;植毛结构3通过x轴工作台1.1和y轴工作台1.2的移动对刷柄10进行精准植毛(如图1、图6、图7、图8、图9、图10、图11所示)。

进一步地,所述上下料部分4包括振动上料盘4.1和送柄轨道4.2;所述送柄轨道4.2为所述振动上料盘4.1的切线延长线;将刷柄10倒入振动上料盘4.1后,随着振动上料盘4.1的振动运动,刷柄10移动至送柄轨道4.2上;

所述送柄轨道4.2的自由端位于所述送柄机械手7.1正下方,便于送柄机械手7.1横移至送柄轨道4.2自由端正上方时抓取刷柄10。

更进一步地,所述夹具6为圆盘结构;所述夹具6下端固定在所述工作台部分2上;有旋转电机8与所述夹具6连接,旋转电机8驱动夹具6进行顺时针旋转;有安装工位设置在所述夹具6外周;安装工位有多个;一般四个安装工位(也可以根据实际生产需要设置呈其他数量的安装工位),四个安装工位等分地设置在所述夹具6外周、将所述夹具6分成四等分;相邻二个安装工位的夹角为90度;

多个所述安装工位等分地设置在所述夹具6外周;

有刷柄固定结构9安装在所述安装工位上;

所述刷柄固定结构9中部设有竖向通孔结构9.1;刷柄10竖向安装在竖向通孔结构9.1内;

所述刷柄固定结构9上设有固定板9.2;所述固定板9.2上设有螺孔;所述固定板9.2通过螺栓固定在所述安装工位上(如图9、图10所示);

所述夹具6上设有植毛工位6.1、剪毛工位6.2、装柄工位6.3、送柄工位6.4和排柄工位;排柄工位与送柄工位6.4重合;所述植毛工位6.1位于所述植毛结构3正下方,用于对运动至植毛工位6.1的刷柄进行植毛;所述剪毛工位6.2位于所述剪毛机构5.1正下方,用于对运动至剪毛工位6.2的刷柄进行剪毛;所述装柄工位6.3位于送柄机械手7.1正下方,用于安装待植毛的刷柄或取出成品刷柄;所述送柄工位6.4为任意的空工位,用于旋转送柄(如图1、图11所示)。

更进一步地,所述植毛结构3包括毛嘴3.1和毛针3.2;

所述毛针3.2位于所述毛嘴3.1正上方;

所述毛嘴3.1位于所述植毛工位6.1正上方、且位于所述刷柄固定结构9正上方;当刷柄固定结构9将刷柄10旋转送至植毛工位6.1工位时,植毛结构3通过毛嘴3.1和毛针3.2向刷柄10的植毛孔10中植毛(如图1、图11、图12、图13所示);

上述机座部分1、工作台部分2、植毛结构3和上下料部分4均为现有技术。

所述刷柄10为染发刷柄。

参阅附图可知:所述的染发刷全自动生产线的制备方法如下:

步骤一:通过x轴工作台1.1带动工作台部分2进行x轴向运动;

通过y轴工作台1.2带动x轴工作台1.1和工作台部分2进行y轴向运动,从而带动固定在工作台部分2上的夹具6运动,调整夹具6的工作位置;

步骤二:上下料部分4启动,将刷柄10倒入振动上料盘4.1后,随着振动上料盘4.1的振动运动,刷柄10移动至送柄轨道4.2上;

夹具6启动,旋转电机8驱动夹具6进行旋转运动(如图1、图6、图7、图8、图9、图10、图11所示);

步骤三:送柄机构7启动、进行第一次拿柄工作;

面向送柄机构7,第一送柄机械手7.11位于第二送柄机械手7.12左边;机械手横移气缸7.3驱动第一送柄机械手7.11左移、机械手纵移气缸7.4驱动第一送柄机械手7.11下移,第一送柄机械手7.11在送柄轨道4.2的自由端上抓取刷柄10;

机械手纵移气缸7.4驱动第一送柄机械手7.11上移、机械手横移气缸7.3驱动第一送柄机械手7.11右移;

步骤四:第一次装柄;

旋转电机8驱动夹具6旋转至第一个刷柄固定结构9旋转至装柄工位6.3;位于第一个刷柄固定结构9中的刷柄10位于第一送柄机械手7.11正下方;

机械手旋转电机7.2驱动第一送柄机械手7.11和第二送柄机械手7.12同步旋转至面向送柄机构7时,第一送柄机械手7.11位于第二送柄机械手7.12右边,第一送柄机械手7.11将刷柄10送至第一个刷柄固定结构9中部的竖向通孔结构9.1中固定;机械手横移气缸7.3驱动第一送柄机械手7.11和第二送柄机械手7.12横向回至初始位置(柄机械手7.1的初始位置一般位于送柄轨道4.2上方)(如图6、图7、图8、图9、图10、图11所示);

步骤五:第二次拿柄、装柄、且第一次植毛;

旋转电机8驱动夹具6旋转、带动第一个刷柄固定结构9旋转至植毛工位6.1、带动第二个刷柄固定结构9旋转至装柄工位6.3;位于第二个刷柄固定结构9中的刷柄10位于毛嘴3.1正下方;

重复步骤三至步骤四,进行第二次拿柄、装柄工作;

同步地,植毛结构3通过毛嘴3.1和毛针3.2对位于毛嘴3.1正下方的刷柄10进行植毛;通过y轴工作台1.2带动x轴工作台1.1和工作台部分2进行y轴向运动,从而带动固定在工作台部分2上的夹具6运动,调整夹具6的工作位置,从而调整刷柄10的植毛位置,保证植毛精度(如图1、图11所示);

步骤六:第三次拿柄、装柄、第二次植毛、且第一次剪毛;

旋转电机8驱动夹具6旋转、带动第一个刷柄固定结构9旋转至剪毛工位6.2、带动第二个刷柄固定结构9旋转至植毛工位6.1、带动第三个刷柄固定结构9旋转至装柄工位6.3;位于第一个刷柄固定结构9中的刷柄10位于剪毛机构5.1正下方;

重复步骤三和步骤五,进行地第三次拿柄、装柄,且进行第二次植毛工作;

剪毛部分5启动,剪毛横向运动电机5.3推动剪毛机构5.1在剪毛横向运动轨道5.2上横向运动、直至剪毛机构5.1位于剪毛工位6.2和待剪毛的刷柄上方进行剪毛;在剪毛机构5.1的剪毛工作完成后,剪毛横向运动电机5.3将剪毛机构5.1横向拉回至初始位置,使剪毛机构5.1远离剪毛工位6.2(如图1、图2所示);

步骤七:第四次拿柄、装柄、第三次植毛、且第二次剪毛、第一次送柄工作;

旋转电机8驱动夹具6旋转、带动第一个刷柄固定结构9旋转至送柄工位6.4、带动第二个刷柄固定结构9旋转至剪毛工位6.2、带动第三个刷柄固定结构9旋转至植毛工位6.1;带动第四个刷柄固定结构9旋转至装柄工位6.3;

重复步骤三和步骤六,进行第四次拿柄、装柄,且进行第三次植毛工作、第二次剪毛工作;

送柄工位6.4对第一个刷柄固定结构9进行送柄工作(如图1、图2、图11所示);

步骤八:第五次拿柄、装柄、第四次植毛、且第三次剪毛、第二次送柄、第一次排柄工作;

旋转电机8驱动夹具6旋转、带动第一个刷柄固定结构9旋转至排柄工位(排柄工位与装柄工位6.3重合)、带动第二个刷柄固定结构9旋转至送柄工位6.4、带动第三个刷柄固定结构9旋转至剪毛工位6.2;带动第四个刷柄固定结构9旋转至植毛工位6.1;

重复步骤三和步骤六,进行第五次拿柄、装柄、第四次植毛、且第三次剪毛、第二次送柄工作;送柄机构7进行第五次的送柄操作时;面向送柄机构7时,第一送柄机械手7.11位于第二送柄机械手7.12左边;机械手横移气缸7.3驱动第一送柄机械手7.11左移、机械手纵移气缸7.4驱动第一送柄机械手7.11下移,第一送柄机械手7.11在柄轨道4.2的自由端上抓取刷柄10;机械手纵移气缸7.4驱动第一送柄机械手7.11上移、机械手横移气缸7.3驱动第一送柄机械手7.11右移,机械手纵移气缸7.4驱动第一送柄机械手7.11下移至第二送柄机械手7.12抓取成品刷柄(如图1、图2、图3、图4、图5所示);

第二送柄机械手7.12取柄完成后,机械手旋转电机7.2驱动第一送柄机械手7.11和第二送柄机械手7.12同步旋转至面向送柄机构7时,第一送柄机械手7.11位于第二送柄机械手7.12右边,第一送柄机械手7.11将刷柄10送至刷柄固定结构9中部的竖向通孔结构9.1中固定(如图1、图2、图3、图4、图5所示);

机械手横移气缸7.3驱动第一送柄机械手7.11和第二送柄机械手7.12横向回位,第二送柄机械手7.12将成品刷柄运至成本储存位置(如图1、图2所示);

步骤九:重复步骤一至步骤八,直至刷柄10植毛完成。

其他未说明的为现有技术。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。