1.本发明涉及压力敏感涂料和涂层制备领域,具体涉及一种基于硅氧烷修饰光致发光物质的压力敏感涂料及其制备的涂层。

背景技术:

2.压力敏感涂料(psp)及其制备的涂层在非接触式表面压力分布测量的应用领域中不断改进发展,其对压力的传感机制被解释为周围气体中氧组分对涂层中氧气敏感染料光致发光的猝灭。压力敏感涂料和涂层技术可借助光学记录设备直接摄取激发光下涂层表面的图像、发射光强或其荧光/磷光寿命等信号,实现对涂层表面压力分布及其变化等信息的捕获。

3.光致发光物质在psp形成涂层中的固定方式主要有物理复合、静电吸附、化学共价键固定三种,其中共价键固定可以解决染料在基质中迁移及浸出问题,还可以提高光稳定性。对染料的共价键固定法可通过合成光致发光聚合物的方法实现,也可以通过使用带有反应官能团的染料与树脂基体或所涂布表面的表面官能团发生原位化学反应实现。

4.已知的使用psp制备压力敏感涂层的工作,主要关注于其用于对涂层的被测试表面,即有压力变化的表面的光学图像或光学信号的直接摄取。

技术实现要素:

5.为了改善现有技术中针对压力敏感涂层的透明性和光学稳定性的不足,本发明提供一种基于硅氧烷修饰光致发光物质的压力敏感涂料及其制备的涂层,所述的压力敏感涂料包括带有甲氧基硅烷和/或乙氧基硅烷官能团的染料、任选地硅氧烷前驱体和溶剂,通过涂布手段使用该涂料可以获得透明的压力敏感涂层;涂料中的带有甲氧基硅烷和/或乙氧基硅烷官能团的染料能够与硅氧烷前驱体发生化学反应,形成硅氧键,或与涂布表面(基底)存在的活性官能团发生化学反应或物理吸附作用,使带有甲氧基硅烷和/或乙氧基硅烷官能团的染料通过化学键键合分散在所涂布表面(基底)上形成的硅基涂层中,或通过化学键或以物理吸附的形式直接固定于所涂布的表面(基底)上,以提高涂层的透明度和光学稳定性。所述的带有甲氧基硅烷和/或乙氧基硅烷官能团的染料为氧浓度敏感染料,基于氧猝灭机理,其发光强度与环境氧分子浓度或氧气分压有关,因此可借助光强信号反应环境压力的变化。更特别地,所述的压力敏感涂料制备的透明涂层可以用于当涂层表面一侧空间无法安装或设置光学检测设备时,通过背摄成像或背摄光学测量,即从涂层非压力变化面(涂层背面)进行图像或光学信号摄取来满足对涂层表面即压力测试面的压力分布及变化的测试需求。而实现从涂层背面摄取可反映其正面光学图像信息或光学信号的必要条件是涂层需具有一定的透光率。因此,所述压力敏感涂料获得的压力敏感涂层具有较好的光学透明性和氧渗透性,且该涂层的发射光强与涂层的表面压力相关。本发明的压力敏感涂料和通过该涂料制备的压力敏感涂层可用于实现对压力的检测,也可以应用于通过对涂层非

压力变化表面或界面一侧的光学测量实现对压力变化表面一侧的检测,例如可以用于空气动力学研究中对诸如内流道表面、缝隙流内部等区域压力的非接触式光学表征。

6.本发明目的是通过如下技术方案实现的:

7.一种压力敏感涂料,所述压力敏感涂料包括带有甲氧基硅烷和/或乙氧基硅烷官能团的染料、任选地硅氧烷前驱体和溶剂。

8.根据本发明,所述带有甲氧基硅烷和/或乙氧基硅烷官能团的染料包括带有甲氧基硅烷和/或乙氧基硅烷官能团的钌(ii)配合物,或带有甲氧基硅烷和/或乙氧基硅烷官能团的铂(ii)配合物。

9.根据本发明,所述的带有甲氧基硅烷和/或乙氧基硅烷官能团的钌(ii)配合物具有三齿配体结构,如下式1所示的结构式:

[0010][0011]

其中,配体l1,l2,l3相同或不同,彼此独立地选自联吡啶类配体、邻菲咯啉类配体、联苯邻菲咯啉类配体中的至少一种;且l1、l2和l3中至少有一个-r

’-

si(och3)3或-r

’-

si(oc2h5)3基团,r’为连接基团。

[0012]

具体地,所述联吡啶类配体具有如下式2所示的结构式:

[0013][0014]

式2中,r相同或不同,彼此独立地选自-cooh或其盐、-nh2或其盐、-h、-ch3、-r

’-

si(och3)3、-r

’-

si(oc2h5)3,r’为连接基团。

[0015]

具体地,所述邻菲咯啉类配体具有如下式3所示的结构式:

[0016][0017]

式3中,r选自-cooh或其盐、-nh2或其盐、-h、-ch3、-r

’-

si(och3)3或-r

’-

si(oc2h5)3,r’为连接基团。

[0018]

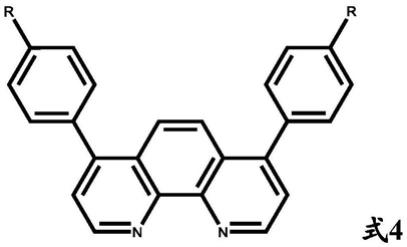

具体地,所述联苯邻菲咯啉类配体具有如下式4所示的结构式:

[0019][0020]

式4中,r相同或不同,彼此独立地选自-cooh或其盐、-nh2或其盐、-h、-ch3、-r

’-

si(och3)3、-r

’-

si(oc2h5)3,r’为连接基团。

[0021]

根据本发明,所述的带有甲氧基硅烷和/或乙氧基硅烷官能团的铂(ii)配合物是以卟啉类化合物为配体。具体地,所述的带有甲氧基硅烷和/或乙氧基硅烷官能团的铂(ii)配合物具有如下式5所示结构式:

[0022][0023]

式5中,x相同或不同,彼此独立地选自-cooh或其盐、-nh2或其盐、-h、-ch3、苯基、氟苯基、羧基苯基、氨基苯基、-r

’-

si(och3)3、-r

’-

si(oc2h5)3,x’表示连接基团,且至少含有一个-r

’-

si(och3)3或-r

’-

si(oc2h5)3。

[0024]

根据本发明,所述r’为配体母体与甲氧基硅烷或乙氧基硅烷的连接基团,例如选自-co-nh-、-coo-、-nh-co-nh-、-nh-ch

2-ch(oh)-。

[0025]

根据本发明,所述的硅氧烷前驱体选自正硅酸乙酯(teos)、甲基三乙氧基硅烷(mtes)、甲基三甲氧基硅烷(mtms),或者有机硅氧烷(可直接使用或掺入)、有机硅树脂(可直接使用或掺入),如聚二甲基硅氧烷pdms,室温硫化硅橡胶rtv。

[0026]

根据本发明,所述溶剂选自水、有机溶剂、或水和有机溶剂的混合溶剂;优选的,所述溶剂选自有机溶剂或水和有机溶剂的混合溶剂;所述有机溶剂选自乙醇、甲醇、四氢呋喃等。

[0027]

根据本发明,所述涂料中还可以包括酸或碱,所述酸或碱的加入可以调节涂料的ph值,所述酸的加入还可以作为催化剂使用,所述酸例如为醋酸、盐酸。

[0028]

根据本发明,所述硅氧烷前驱体在涂料中的含量为0-90wt%,优选为35-50wt%,例如为0wt%、5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%。

[0029]

根据本发明,所述溶剂在涂料中的含量为大于等于10wt%且小于100wt%,优选为45-60wt%,例如为10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、

50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%、95wt%、98wt%。

[0030]

根据本发明,所述带有甲氧基硅烷和/或乙氧基硅烷官能团的染料的含量为大于0且小于等于20wt%,优选为0.005-0.5wt%,例如为0.005wt%、0.01wt%、0.05wt%、0.1wt%、0.2wt%、0.3wt%、0.5wt%、0.8wt%、1wt%、2wt%、3wt%、4wt%、5wt%、8wt%、10wt%、12wt%、15wt%、18wt%、20wt%。

[0031]

根据本发明,所述涂料中还可以含有不具有光致发光强度与氧分子浓度或氧气分压相关性的带有甲氧基硅烷和/或乙氧基硅烷的任意光致发光物质,其含量为0-50wt%。例如选自带有甲氧基硅烷和/或乙氧基硅烷的温度响应型或者非响应型染料,或者选自硅氧烷修饰的碳点。

[0032]

本发明还提供上述压力敏感涂料的制备方法,所述方法包括:

[0033]

将带有甲氧基硅烷和/或乙氧基硅烷官能团的染料、任选地硅氧烷前驱体和溶剂混合,制备得到所述压力敏感涂料。

[0034]

根据本发明,所述混合后还可以包括陈化步骤,例如室温下陈化1-3天。

[0035]

本发明还提供一种压力敏感涂层,所述压力敏感涂层包括上述的压力敏感涂料。

[0036]

根据本发明,所述压力敏感涂层是通过涂覆的方法制备得到的,例如所述压力敏感涂层是通过将所述压力敏感涂料涂覆在基底表面的方法制备得到的。

[0037]

在涂覆的过程中,带有甲氧基硅烷和/或乙氧基硅烷官能团的染料能够与硅氧烷前驱体发生化学反应,形成硅氧键,或与基底表面存在的活性官能团发生化学反应或物理吸附作用,使带有甲氧基硅烷和/或乙氧基硅烷官能团的染料通过化学键键合分散在基底表面上形成的硅基涂层中,或通过化学键或以物理吸附的形式直接固定于基底表面上。

[0038]

根据本发明,所述涂覆例如可以是喷涂、滴涂、刷涂、旋涂、浸渍提拉等。

[0039]

根据本发明,所述压力敏感涂层具有光致发光特性,并且至少在某一波长下,发射光强与涂层表面氧分子浓度或氧气分压相关。

[0040]

根据本发明,所述压力敏感涂层的厚度为1-10μm。

[0041]

根据本发明,所述压力敏感涂层在可见光范围内的透光率在40%以上。

[0042]

本发明还提供上述压力敏感涂层的制备方法,所述方法包括如下步骤:

[0043]

将上述的压力敏感涂料涂覆到基底表面,固化,制备得到所述涂层。

[0044]

根据本发明,所述基底的材质可以是玻璃、塑料、树脂、铝、钢、陶瓷或表面修饰有羟基的上述物质,优选的为透明材质,如光学玻璃、石英玻璃、有机玻璃或者由硅氧烷前驱体制备的透明基底。

[0045]

示例性地,所述涂层是通过如下方法制备得到的:

[0046]

(1)将带有甲氧基硅烷和/或乙氧基硅烷官能团的染料、任选地硅氧烷前驱体和溶剂混合,陈化,将陈化后的溶胶涂覆在基底表面,固化,制备得到所述涂层;或者,

[0047]

(2)将硅氧烷前驱体和溶剂混合,陈化,将陈化后的溶胶涂覆在基底表面,固化,得到底层,将带有甲氧基硅烷和/或乙氧基硅烷官能团的染料和溶剂混合,并涂覆在底层表面,制备得到所述涂层。

[0048]

根据本发明,所述固化的时间为0.1-72小时,所述固化的温度为0-90℃。

[0049]

根据本发明,所述涂层可以在基底被移除的条件下以自支持膜的形式单独被使用。

[0050]

本发明还提供上述压力敏感涂层的用途,其用于对压力敏感涂层表面的压力和/或表面压力分布进行非接触式实时测量。

[0051]

根据本发明,用于通过光学设备从涂层一侧对涂层另一侧的表面压力进行检测,如用于对待测模型表面、内流道表面、缝隙流内部等的非接触式实时表面压力测量。

[0052]

本发明还提供一种非接触式实时测量压力和/或表面压力分布的方法,所述方法包括如下步骤:

[0053]

将压力敏感涂料涂覆在待测物表面得到涂层,以激发光源照射涂层,通过光学记录设备摄取待测物表面涂层的光致发光特性,从而获得待测物及其涂层表面的压力和/或压力分布以及压力和/或压力分布的动态变化;或者,

[0054]

以激发光源照射涂层,通过光学记录设备摄取待测物表面涂层背面的光致发光特性,从而获得待测物及其涂层表面的压力和/或压力分布以及压力和/或压力分布的动态变化,即实现了非接触式实时测量压力和/或表面压力分布。

[0055]

根据本发明,所述待测物表面可以是需要进行非接触式实时测量的任意表面,例如可以是待测模型表面、内流道表面、缝隙流内部。

[0056]

有益效果:

[0057]

与现有技术相比,本发明涉及的压力敏感涂料的涂布方式简单、多样,熟练运用涂布方法可制备超薄涂层;涂层透明,适用于工作面/测试面周围空间狭小、光学成像或光学测量设备放置困难的使用环境,在配合使用透明基底或无基底的情况下,使用透明压力敏感涂层可扩大观察设备的摆放范围,方便实验装置的摆放;同时,化学键键合染料的方法能够提高涂层的光稳定性,延长涂层使用周期,甚至可以提高涂层对压力的响应速度。本发明可较大的降低压力敏感涂料对模型形状、测试区域、光路布置等的限制,拓宽压力敏感涂料的应用范围。

[0058]

本发明的压力敏感涂料最主要特点是允许光学设备从涂层背面获得涂层表面的压力分布及其动态变化信息,从而在应用于空气动力学研究时,可使用光学设备对特定内流场中的压力进行测量。

附图说明

[0059]

图1表示本发明实施例1制备的光致发光透明涂层在470nm激发光下在空气及氮气气氛下的荧光强度对比图。

[0060]

图2表示本发明实施例2制备的光致发光透明涂层自然光下的照片、紫外光照下将喷嘴吹扫透明涂层的荧光照片、荧光照片中的红光通道图、对红光通道照片进行伪彩处理。

[0061]

图3表示本发明实施例3制备的光致发光透明涂层在激发光持续照射下荧光强度随时间变化的曲线图。

[0062]

图4表示本发明实施例4制备的压力响应光致发光透明涂层在激波管测试中经过伪彩处理后的光强变化。

具体实施方式

[0063]

下文将结合具体实施例对本发明的制备方法做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。

凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0064]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

[0065]

实施例1

[0066]

按照参考文献[wang z,mcwilliams a r,evans c e b,et al.covalent attachment of ruii phenanthroline complexes to polythionylphosphazenes:the development and evaluation of single-component polymeric oxygen sensors[j].advanced functional materials,2002,12(6-7):415-419.]制备二氯化二(4,7-二苯基-1,10-邻菲咯啉)-(4,4

’-

二羧基-联吡啶)钌(ii)配合物[ru(bphen)2(dcbpy)]

2

]cl2。

[0067]

制备乙氧基硅烷修饰的ru配合物ru-kh550:将[ru(bphen)2(dcbpy)]

2

]cl2溶于过量的无水socl2(4ml)中,回流6h,减压蒸发掉socl2,并将残余物在室温,过量无水吡啶存在下,与kh550在氮气下先冰浴再室温反应,其中,n([ru(bphen)2(dcbpy)]

2

]cl2):n(kh550)=1:2,12小时后过滤,蒸发残留的有机溶剂,得到乙氧基硅烷修饰的ru配合物ru-kh550。

[0068]

预混法制备光致发光透明涂料:将甲基三乙氧基硅烷(mtes)和乙醇以体积比2:5(总体积为30ml)混合均匀,加入1ml浓度为1.5mg/ml的ru-kh550的乙醇溶液,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至5左右,之后在室温下搅拌进行陈化3天。

[0069]

制备压力响应光致发光透明涂层:将陈化后的溶胶刷涂至表面羟基化处理后的透明玻璃板上,将涂层置于80℃下,固化12h,得到透明底层,涂层厚度约为2μm。

[0070]

氧气响应性测试:用470nm波长的激发光测ru-kh550氧浓度敏感透明涂层的荧光光谱,并对所测样品通氮气,观察氧浓度响应性。图1表示氧浓度响应透明涂层在470nm激发光下的荧光发射光谱,并对比了涂层在空气以及氮气中的荧光发射强度,观察氧浓度响应性。发现该透明涂层在氮气中的光强远高于空气中的光强,约为空气中光强的2倍,说明该涂层对氧浓度的变化具有很明显的响应性。

[0071]

实施例2

[0072]

制备乙氧基硅烷修饰的ru配合物ru-kh550,制备方法同实施例1。

[0073]

两层法制备光致发光透明涂料:

[0074]

1)制备透明底层:将甲基三乙氧基硅烷(mtes)和乙醇溶剂以体积比2:5混合均匀,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至5左右,之后在室温下搅拌进行陈化2天,将陈化后的前驱体喷涂至表面羟基化处理后的透明玻璃板上,喷嘴直径为0.8毫米,将涂层置于80℃下,固化6h,得到透明底层。

[0075]

2)制备压力响应光致发光透明涂层:将浓度为1.5mg/ml的ru-kh550的乙醇溶液喷涂于透明底层上,避光加热,之后用乙醇冲洗掉表面未反应的ru-kh550,涂层厚度约为2μm。

[0076]

氧气响应性测试:通过一个口径约为2mm的喷嘴将氮气吹扫至透明处,在紫外激发光下观察涂层的发光情况,用相机记录涂层的变化,之后对彩色照片进行通道分割处理,得到红光通道图,同时对红光通道图进行伪彩处理上色,比较红色通道下氮气吹扫处和未吹扫处的差别。图2中的图片从左至右表示透明涂层在自然光下的照片、紫外光照下将喷嘴吹扫透明涂层的荧光照片、荧光照片中的红光通道图、对红光通道照片进行伪彩处理。发现在氮气吹扫处氧浓度敏感探针ru的红光发光强度比周围未吹扫处的红光更亮,说明该透明涂层体系对氧浓度的变化响应明显,能够有效检测气压的变化。

[0077]

实施例3

[0078]

按照参考文献[suzanne,b

é

langer,keith,et al.perfect electrochemical molecular sieving by thin and ultrathin metallopolymeric films[j].langmuir,1999,15,837-843]制备二氯化二(4,7-二苯基-1,10-邻菲咯啉)-(5-氨基-1,10-菲咯啉)钌(ii)配合物[ru(bphen)2(nh

2-phen)]

2

]cl2。

[0079]

制备硅烷偶联剂-ru配合物ru-kh560:将[ru(bphen)2(nh

2-phen)]

2

]cl2与γ-缩水甘油醚氧丙基三甲氧基硅烷kh560反应,投料摩尔比为n(ru):n(kh560)=1:1,以甲醇为溶剂,避光65℃下反应12h,低压蒸发除掉溶剂。

[0080]

预混法制备光致发光透明涂料:将甲基三乙氧基硅烷(mtes)和乙醇以体积比1:2(总体积为30ml)混合,加入1ml浓度为3mg/ml的ru-kh560的乙醇溶液,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至4左右,之后在室温下搅拌进行陈化2天。

[0081]

制备压力响应光致发光透明涂层:将陈化后的溶胶旋涂至表面羟基化处理后的透明玻璃板上,将涂层置于80℃下,固化12h,得到透明底层,涂层厚度约为2μm。

[0082]

光漂白测试:测试透明涂层ru-kh560的耐光漂白性。以470nm的激发光持续照射透明涂层2000s,其中用光功率计测试涂层处的激发光功率约为2mw,涂层在600nm处的光强变化通过荧光光谱仪捕捉,图3显示,该透明涂层体系在持续的光照下光强未出现下降,光漂白率为0.1%/h。

[0083]

实施例4

[0084]

按照参考文献[suzanne,b

é

langer,keith,et al.perfect electrochemical molecular sieving by thin and ultrathin metallopolymeric films[j].langmuir,1999,15,837-843]制备三(5-氨基-1,10-菲咯啉)钌双六氟磷酸配合物ru(nh

2-phen)3(pf6)2。

[0085]

制备硅烷偶联剂-ru配合物ru-kh560:将ru(nh

2-phen)3(pf6)2与γ-缩水甘油醚氧丙基三甲氧基硅烷kh560反应,投料摩尔比为n(ru):n(kh560)=1:3,以甲醇为溶剂,避光65℃下反应12h,低压蒸发除掉溶剂。

[0086]

制备透明底层:将甲基三乙氧基硅烷(mtes)和四乙氧基硅烷teos以体积比4:1(总体积为50ml)混合,加入30ml乙醇为溶剂,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至5左右,之后在室温下搅拌进行陈化2天,将陈化后的前驱体喷涂至表面羟基化处理后的透明玻璃板上,喷嘴直径为0.8毫米,将涂层置于80℃下,固化6h,得到透明底层。

[0087]

制备压力浓度响应光致发光透明涂层:将硅烷偶联剂改性的钌(ru-kh560)的乙醇溶液(6mg/ml)喷涂于透明底层上,避光加热,之后用乙醇冲洗掉表面未反应的ru-kh560,涂层厚度约为3μm。

[0088]

氧气响应性测试:用470nm波长的激发光测ru-kh560氧敏感涂层的荧光光谱,并对所测样品通氮气,观察氧浓度响应性。

[0089]

压力响应测试:借助激波管及高速相机等设备,测试透明涂层的压力响应速度。将透明涂层固定于激波管内,在紫外激发光(365nm)下,通过一个直径为12cm的玻璃窗口照射于涂层样品上,涂层处于激波管的低压段,通过一张隔膜将激波管分为低压段与高压段两部分,利用真空泵抽取低压段内气体,高压段通过空气泵持续缓慢加压,当达到一定压力值时隔膜冲破,高压空气迅速进入低压段,气流到低压段后触发高速相机拍照,同时采集系统

同步采集气压变化,结合高速相机拍照的照片能看到样品涂层的荧光强度的变化,结合采集系统捕捉的时间,判断涂层对氧分压变化的响应时间。

[0090]

图4表示将不同时间下照片的红光通道进行伪彩处理,气流在837.5μs后开始到达涂层处,经过25μs的时间后涂层亮度明显降低,表明涂层的响应时间约为25μs。

[0091]

实施例5

[0092]

按照参考文献[suzanne,b

é

langer,keith,et al.perfect electrochemical molecular sieving by thin and ultrathin metallopolymeric films[j].langmuir,1999,15,837-843]制备二氯化二(5-氨基-1,10-菲咯啉)-(2,2

’-

联吡啶)钌(ii)配合物[ru(nh

2-phen)2(bpy)]

2

]cl2。

[0093]

制备甲氧基硅烷-ru配合物:将[ru(nh

2-phen)2(bpy)]

2

]cl2与3-异氰酸酯基丙基三甲氧基硅烷反应,投料摩尔比为n(ru):n(甲氧基硅烷)=1:2,以四氢呋喃为溶剂,避光65℃氮气气氛下反应12h,低压蒸发除掉溶剂。

[0094]

制备压力响应光致发光透明涂层:将甲氧基硅烷-ru配合物的乙醇溶液(5mg/ml)直接喷涂至表面羟基化处理的玻璃片上,80℃固化后用乙醇冲洗多次,得到压力敏感的透明涂层。

[0095]

将涂层进行压力响应测试,借助激波管及高速相机等设备,测试透明涂层的压力响应速度。将透明涂层固定于激波管内,在紫外激发光(365nm)下,通过一个直径为12cm的玻璃窗口照射于涂层样品上,涂层处于激波管的低压段,通过一张隔膜将激波管分为低压段与高压段两部分,利用真空泵抽取低压段内气体,高压段通过空气泵持续缓慢加压,当达到一定压力值时隔膜冲破,高压空气迅速进入低压段,气流到低压段后触发高速相机拍照,同时采集系统同步采集气压变化,结合以上技术,判断涂层对氧分压变化的响应时间,结果显示涂层的响应时间约为24μs。

[0096]

实施例6

[0097]

按照参考文献[suzanne,b

é

langer,keith,et al.perfect electrochemical molecular sieving by thin and ultrathin metallopolymeric films[j].langmuir,1999,15,837-843]制备二氯化二(5-氨基-1,10-菲咯啉)-(2,2

’-

联吡啶)钌(ii)配合物[ru(nh

2-phen)2(bpy)]

2

]cl2。

[0098]

制备甲氧基硅烷-ru配合物:将[ru(nh

2-phen)2(bpy)]

2

]cl2与3-异氰酸酯基丙基三甲氧基硅烷反应,投料摩尔比为n(ru):n(甲氧基硅烷)=1:2,以四氢呋喃为溶剂,避光65℃氮气气氛下反应12h,低压蒸发除掉溶剂。

[0099]

预混法制备光致发光透明涂料:将甲基三乙氧基硅烷(mtes)和乙醇以体积比1:1(总体积为20ml)混合,加入1ml浓度为2mg/ml的甲氧基硅烷-ru的四氢呋喃溶液,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至4左右,之后在室温下搅拌进行陈化2天。

[0100]

制备压力响应光致发光透明涂层:将陈化后的溶胶滴涂至不锈钢片上,将涂层置于80℃下,固化12h,得到透明底层,涂层厚度约为4μm。

[0101]

光漂白测试:测试透明涂层ru-kh560的耐光漂白性。以470nm的激发光持续照射透明涂层2000s,其中用光功率计测试涂层处的激发光功率约为2mw,涂层在600nm处的光强变化通过荧光光谱仪捕捉。

[0102]

实施例7

[0103]

按照参考文献[synthesis of poly(isobutyl-co-2,2,2-trifluoroethyl methacrylate)with 5,10,15,20-tetraphenylporphinato platinum(ii)moiety as an oxygen-sensing dye for pressure-sensitive paint[j].journal of polymer science part a:polymer chemistry,2005,43(14).]制备5-(4-羧基苯基)-10,15,20-三苯基卟啉铂。

[0104]

制备乙氧基硅烷修饰的pt配合物:将5-(4-羧基苯基)-10,15,20-三苯基卟啉铂溶于过量的无水socl2(4ml)中,回流6h,减压蒸发掉socl2,并将残余物在室温,过量无水吡啶存在下,与kh550在氮气下反应先冰浴再室温反应,n(pt):n(乙氧基硅烷)=1:1,12小时后过滤,蒸发残留的有机溶剂,得到乙氧基硅烷修饰的pt配合物pt-kh550。

[0105]

预混法制备光致发光透明涂料:将甲基三乙氧基硅烷(mtes)、teos和乙醇以体积比2:1:2(总体积为100ml)混合,加入3ml浓度为5mg/ml的pt-kh550的四氢呋喃溶液,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至4左右,之后在室温下搅拌进行陈化2天。

[0106]

制备压力响应光致发光透明涂层:通过浸渍提拉法将陈化后的溶胶制膜至表面羟基化处理后的透明玻璃板上,将涂层置于80℃下,固化12h,得到透明底层,涂层厚度约为2μm。

[0107]

该透明涂层进行背摄成像测试,即将激发光源与相机置于透明涂层背面,通过一个口径约为2mm的喷嘴将氮气吹扫至涂层正面,在紫外激发光下观察涂层背面的发光情况,发现涂层被氮气吹扫的位置明显比周围未吹扫处更亮。将得到的图片用软件进行通道分割处理,得到红光通道图,同时对红光通道图进行伪彩处理上色,比较红色通道下氮气吹扫处和未吹扫处的差别。发现在氮气吹扫处红光发光强度比周围未吹扫处的红光更亮,说明该透明涂层体系对氧浓度的变化响应明显,而且其透明性能够满足背摄成像的需求。

[0108]

实施例8

[0109]

按照参考文献(synthesis of poly(isobutyl-co-2,2,2-trifluoroethyl methacrylate)with 5,10,15,20-tetraphenylporphinato platinum(ii)moiety as an oxygen-sensing dye for pressure-sensitive paint[j].journal of polymer science part a:polymer chemistry,2005,43(14).)制备5-(4-氨基苯基)-10,15,20-三苯基卟啉铂。

[0110]

制备甲氧基硅烷修饰的pt配合物:将5-(4-氨基苯基)-10,15,20-三苯基卟啉铂与3-异氰酸酯基丙基三甲氧基硅烷反应,投料摩尔比为n(pt):n(3-异氰酸酯基丙基三甲氧基硅烷)=1:1,以四氢呋喃为溶剂,避光65℃氮气气氛下反应12h,低压蒸发除掉溶剂。

[0111]

两层法制备光致发光透明涂料:

[0112]

1)制备透明底层:将甲基三乙氧基硅烷(mtes)和乙醇溶剂以体积比2:5(总体积为140ml)混合均匀,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至5左右,之后在室温下搅拌进行陈化,将陈化后的前驱体喷涂至表面羟基化处理后的透明玻璃板上,喷嘴直径为0.8毫米,将涂层置于80℃下,固化6h,得到透明底层。

[0113]

2)制备压力响应光致发光透明涂层:将浓度为10mg/ml的甲氧基硅烷改性的铂的四氢呋喃溶液喷涂于透明底层上,避光加热,之后用四氢呋喃冲洗掉表面未反应的硅烷染料,涂层厚度约为3μm。

[0114]

将涂层进行压力响应测试,借助激波管及高速相机等设备,测试透明涂层的压力

响应速度。将透明涂层固定于激波管内,在紫外激发光(365nm)下,通过一个直径为12cm的玻璃窗口照射于涂层样品上,涂层处于激波管的低压段,通过一张隔膜将激波管分为低压段与高压段两部分,利用真空泵抽取低压段内气体,高压段通过空气泵持续缓慢加压,当达到一定压力值时隔膜冲破,高压空气迅速进入低压段,气流到低压段后触发高速相机拍照,同时采集系统同步采集气压变化,结合以上技术,判断涂层对氧分压变化的响应时间,结果显示涂层的响应时间约为24μs。

[0115]

实施例9

[0116]

按照参考文献(tian,yanqing,shumway,bradley r,meldrum,deirdre r.a new cross-linkable oxygen sensor covalently bonded into poly(2-hydroxyethyl methacrylate)-co-polyacrylamide thin film for dissolved oxygen sensing[j].chemistry of materials,22(6):2069-2078.)制备5,10,15-三-(2,3,4,5,6-五氟苯基)-20-(2,3,4,5-四氟-6-苯乙酸)-卟啉铂。

[0117]

制备乙氧基硅烷修饰的pt配合物:将5,10,15-三-(2,3,4,5,6-五氟苯基)-20-(2,3,4,5-四氟-6-苯乙酸)-卟啉铂溶于过量的无水socl2(4ml)中,回流6h,减压蒸发掉socl2,并将残余物在室温,过量无水吡啶存在下,与kh550在氮气下反应先冰浴再室温反应,n(pt):n(kh550)=1:1,12小时后过滤,蒸发残留的有机溶剂,得到乙氧基硅烷修饰的pt配合物pt-kh550。

[0118]

按照参考文献[di,yang,et al.construction of bi-layer biluminophore fast-responding pressure sensitive coating for non-contact unsteady aerodynamic testing[j].polymer testing,2019,105922.]制备底部为硅烷修饰的蓝色荧光碳点层,顶部通过预混法制备压力敏感涂层。

[0119]

预混法制备光致发光透明涂料:将甲基三乙氧基硅烷(mtes)和乙醇溶剂以体积比2:5(总体积为140ml)混合均匀,加入5ml浓度为5mg/ml的pt-kh550的四氢呋喃溶液,向混合溶液中加入适量醋酸作为催化剂,并调节ph值至3左右,之后在室温下搅拌进行陈化1天。

[0120]

制备压力响应光致发光透明涂层:将陈化后的溶胶喷涂至蓝色荧光碳点层上,喷嘴直径为0.8毫米,将涂层置于80℃下,固化12h,得到双探针自参照压力敏感透明涂层,涂层厚度约为2μm。

[0121]

将涂层进行压力响应测试,借助激波管及高速相机等设备,测试透明涂层的压力响应速度。将透明涂层固定于激波管内,在紫外激发光(365nm)下,通过一个直径为12cm的玻璃窗口照射于涂层样品上,涂层处于激波管的低压段,通过一张隔膜将激波管分为低压段与高压段两部分,利用真空泵抽取低压段内气体,高压段通过空气泵持续缓慢加压,当达到一定压力值时隔膜冲破,高压空气迅速进入低压段,气流到低压段后触发高速相机拍照,同时采集系统同步采集气压变化,结合以上技术,判断涂层对氧分压变化的响应时间,结果显示涂层的响应时间约为27μs。

[0122]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。