1.本发明涉及大吨位船舶在船台建造后利用驳船下水技术领域,特别涉及一种大型船舶的下水方法。

背景技术:

2.在现有的半潜驳船下水领域中,单条驳船的下水重量约15000t,下水长度达120m,而超重、超长的大型船舶下水重量可达20000t以上,总长度长达200多米,采用单驳船无法满足其整体下水需求。因此,采用漂浮式下水是目前超重、超长船型下水的主要方式,具体为:将主船体划分成几个总段,在船坞内进行大合拢,合拢完毕后,将水用水泵或自流方式注入船坞,依靠船舶自身的浮力将船浮起。但漂浮式下水方式受船坞的限制建造周期较长,对坞底的强度有很大要求,同时坞内的配套吊装设备要满足合拢的需求,项目成本投入大,并且大型船坞的坞期也可能无法满足相应的合拢下水计划。

技术实现要素:

3.本发明的目的在于提供一种大型船舶的下水方法,以解决现有技术中大吨位船舶采用漂浮式下水而产生的船坞建造周期长且造价高的问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种大型船舶的下水方法,包括步骤:在船台上铺设沿纵向延伸的船台滑道;在船台的岸边处固定沿纵向首尾相连接的第一驳船和第二驳船,保持两个驳船的甲板处于同一水平面;分别在船台和第一驳船之间、第一驳船和第二驳船之间设置防碰撞结构,使得三者在纵向上间隔布置;在各驳船的甲板上铺设沿纵向的驳船滑道,使驳船滑道和船台滑道处于同一直线上;将待下水的船体先后沿所述船台滑道、所述驳船滑道滑移至第一驳船和第二驳船的甲板上;同步下潜第一驳船和第二驳船,直至驳船漂浮;将船体从驳船上滑移下水。

6.根据本发明的一个实施例,在所述设置防碰撞结构的步骤中,在第一驳船的艉部的甲板上间隔安装多个防碰撞结构;在第一驳船的艏部的侧壁上间隔安装多个防碰撞结构。

7.根据本发明的一个实施例,在所述固定沿纵向首尾相连接的第一驳船和第二驳船的步骤中,调载第一驳船,使第一驳船的甲板保持水平;将第一驳船垂直于船台滑轨,使第一驳船的艉部的防碰撞结构抵接于船台;通过缆绳连接第一驳船和船台,使第一驳船保持稳定。

8.根据本发明的一个实施例,在所述固定沿纵向首尾相连接的第一驳船和第二驳船的步骤中,调载第二驳船,使得两个驳船的甲板处于同一水平面;将第二驳船拖航至第一驳船的艏部处,使两个驳船的纵向中心线对齐;将第二驳船的艉部抵接于第一驳船艏部的防碰撞结构;通过缆绳连接第一驳船和第二驳船,使两个驳船保持稳定。

9.根据本发明的一个实施例,所述防碰撞结构包括安装座和突出设于安装座一端上

的防撞件,所述防撞件由木头制成;在所述设置防碰撞结构的步骤中,将所述安装座焊接在第一驳船的艏部和艉部的侧壁上,使所述防撞件朝向两侧。

10.根据本发明的一个实施例,所述安装座为钢护舷,包括两个垂直相连的且具有不同设定厚度的钢护舷部件;所述防撞件分别与两所述钢护舷部件贴合,所述防撞件具有沿竖直方向延伸的抵接面,该抵接面用以贴合驳船的侧壁或者船台的侧壁。

11.根据本发明的一个实施例,在第二驳船上突出设置限位结构,利用该限位结构抵接第一驳船上的防碰撞结构防止两个驳船在横向上的相对移动。

12.根据本发明的一个实施例,在所述设置限位结构的步骤中,所述限位结构为沿纵向延伸的工字钢,将工字钢与驳船的甲板的上表面贴合并焊接固定,使工字钢的一端沿纵向超出甲板以悬空。

13.根据本发明的一个实施例,在所述固定沿纵向首尾相连接的第一驳船和第二驳船的步骤中,根据驳船缆桩位置及码头缆桩位置,采用多根高强缆绳分别将两个驳船和码头连接在一起。

14.根据本发明的一个实施例,在所述固定沿纵向首尾相连接的第一驳船和第二驳船的步骤中,分别在船台和第一驳船之间、第一驳船和第二驳船之间设置多组手拉葫芦。

15.根据本发明的一个实施例,在所述滑移至第一驳船和第二驳船的甲板的步骤中,当船体滑移至第二驳船的艉部边缘时,暂停滑移,通过手拉葫芦的牵引和防碰撞结构的抵接调整两驳船的相对位置,保证驳船滑道的直线度;通过调载各驳船,保证驳船滑道的水平度之后继续滑移。

16.根据本发明的一个实施例,在所述滑移至第一驳船和第二驳船的甲板的步骤中,当船体从船台滑移至第一驳船的艉部边缘时,降低第一驳船的甲板的高度,使得甲板稍微低于船台滑道;待船体滑移进入驳船滑道后,调载第一驳船以抬高甲板的高度,使船体的底部与驳船滑道贴合受力。

17.根据本发明的一个实施例,使船体的首尾方向与各驳船的首尾方向一致。

18.根据本发明的一个实施例,在所述滑移至第一驳船和第二驳船的甲板的步骤中,在第二驳船上的驳船滑道的末端上设置限位挡板,利用该限位挡板抵接船体的艏部以停止滑移。

19.根据本发明的一个实施例,在所述同步下潜第一驳船和第二驳船的步骤之前,利用拖轮牵引第一驳船和第二驳船,使两驳船脱离码头区域并到达指定位置处准备下潜作业。

20.根据本发明的一个实施例,在所述同步下潜第一驳船和第二驳船的步骤中,通过实时调载第一驳船和第二驳船,保持两个驳船的甲板处于同一水平面。

21.根据本发明的一个实施例,在所述同步下潜第一驳船和第二驳船的步骤中,在各驳船的甲板入水前,按每0.5m的吃水深度为一个步长进行调载;在各驳船的甲板入水后,按每1.0m的吃水深度为一个步长进行调载。

22.由上述技术方案可知,本发明提供的一种大型船舶的下水方法至少具有如下优点和积极效果:

23.该方法利用双驳船的纵向连接,从而克服现有驳船下水尺度的限制,解决了大型船舶无法利用驳船下水的问题,摆脱了下水对船坞的依赖。具体为,第一驳船和第二驳船在

船台的岸边处固定,并沿纵向首尾相接成为一个整体,增大了纵向长度;船体从船台上沿船台滑道、驳船滑道滑移两个驳船的甲板上,由两个驳船共同承载起船体,满足了超长、超重船舶的下水尺度需求。同时,第一驳船和第二驳船的甲板需处于同一水平面,且驳船滑道和船台滑道处于同一直线,保证船体滑移的直线度和平稳性。另外,分别在船台和第一驳船之间、第一驳船和第二驳船之间设置防碰撞结构,防止彼此之间产生刚性碰撞,避免产生损伤,保证船体滑移的安全。

附图说明

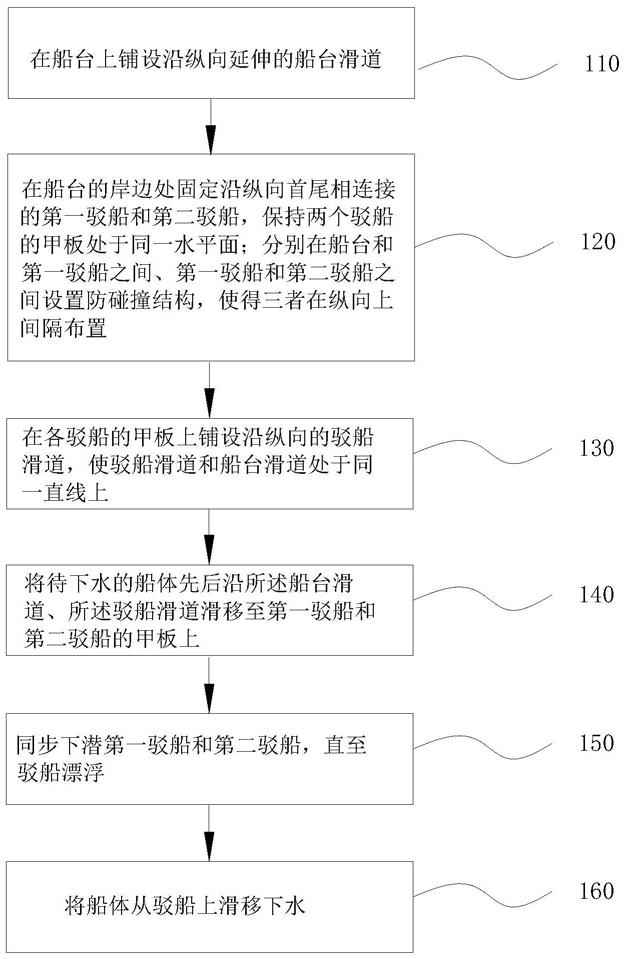

24.图1为本发明实施例中大型船舶的下水方法的流程示意图。

25.图2为本发明实施例中船台、第一驳船和第二驳船的布置示意图。

26.图3为图2的船台和各驳船的侧视图。

27.图4为本发明实施例中第一驳船和第二驳船之间的连接示意图。

28.图5为本发明实施例中防碰撞结构的结构示意图。

29.图6为本发明实施例中防碰撞结构焊接在第一驳船上的示意图。

30.图7为图6的防碰撞结构的a

‑

a向剖视图。

31.图8为图6的防碰撞结构的b

‑

b向剖视图。

32.图9为本发明实施例中双驳船系泊示意图。

33.图10为本发明实施例中双驳船下潜漂浮示意图。

34.图11为本发明实施例中利用拖船牵引船体进行滑移的示意图。

35.图12为本发明实施例中船体被拖出第一驳船的示意图。

36.图13为本发明实施例中船体被拖出第二驳船的示意图。

37.图14为本发明实施例中船体与第二驳船完全分离的示意图。

38.附图标记说明如下:

39.100

‑

船台、110

‑

船台滑道、

[0040]1‑

船体、101

‑

艏部、102

‑

艉部、

[0041]

21

‑

第一驳船、22

‑

第二驳船、23

‑

驳船滑道、211

‑

甲板、212

‑

侧壁、213

‑

八字缆、

[0042]3‑

防碰撞结构、31

‑

安装座、311

‑

钢护舷部件、32

‑

防撞件、

[0043]4‑

限位结构、

[0044]5‑

缆绳、

[0045]6‑

绞车、

[0046]7‑

滑轮组、

[0047]8‑

拖船。

具体实施方式

[0048]

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

[0049]

针对大吨位船舶在船台建造后利用驳船下水,本实施例提供一种大型船舶的下水方法,通过采用双驳船的纵向连接,克服现有驳船下水尺度的限制,摆脱了下水对船坞的依

赖;上述方法施工简单,下水周期短,成本降低,经济性好。

[0050]

在本实施例中,船舶尺度主要是指标识船体外形大小的尺度,即船的长、宽、深和吃水等。其中,超长、超大的大型船舶的总重量可达20000t以上,长度可达220米。第一驳船和第二驳船均为25000t半潜驳船。半潜驳船能够通过本身压载水的调整,把装货甲板潜入水中,以便将所要承运的特定货物(像游艇、舰船、钻井平台等)从指定位置浮入装货甲板上。该半潜驳船的载重量为25000t,总长为100米左右;沿纵向相接在一起的两个驳船的长度之和可达到200多米,以超出大型船舶的长度,足够承托起大型船舶,满足大型船舶的下水需求。

[0051]

请参照图1,本实施例的大型船舶的下水方法主要包括以下步骤。

[0052]

步骤110,在船台上铺设沿纵向延伸的船台滑道。船台滑道沿纵向延伸,即与码头岸线垂直。当大型船舶在船台上完成建造,船体可通过可移动的船台小车在船台滑道中进行纵向滑移,再配合绞车的牵引实现船体纵向滑移上驳的目的。

[0053]

步骤120,在船台的岸边处固定沿纵向首尾相连接的第一驳船和第二驳船,保持两个驳船的甲板处于同一水平面。在驳船连接的过程中,分别在船台和第一驳船之间、第一驳船和第二驳船之间设置防碰撞结构,使得三者在纵向上间隔布置,避免相互碰撞。

[0054]

步骤130,在各驳船的甲板上铺设沿纵向的驳船滑道,使驳船滑道和船台滑道处于同一直线上,保证船体滑移的直线度。

[0055]

步骤140,将待下水的船体先后沿船台滑道、驳船滑道滑移至第一驳船和第二驳船的甲板上,使得两个驳船共同承载超长的船体。

[0056]

步骤150,同步下潜第一驳船和第二驳船,直至驳船漂浮。各驳船通过调载,保持两者同步潜入水中,直至潜入一定深度时,驳船达到漂浮状态。此时,船体在浮力的作用下和驳船之间分离开来。

[0057]

步骤160,将船体从驳船上滑移下水。

[0058]

上述下水方法利用了双驳船的纵向连接,增大了纵向长度,满足了超长、超重船舶的下水尺度的需求,实现一次性的牵引上驳。通过调载各驳船,使得第一驳船和第二驳船的甲板需处于同一水平面,且驳船滑道和船台滑道处于同一直线,保证船体滑移的直线度和平稳性。另外,分别在船台和第一驳船之间、第一驳船和第二驳船之间设置防碰撞结构,防止彼此之间产生刚性碰撞,避免产生损伤,保证船体滑移的安全。上述利用现有的驳船进行下水的方式代替了传统的大型船舶依靠船坞下水的方式,大幅度地减少了工程量,降低了成本,降低了施工的难度。

[0059]

以下将结合图2至图14对于本实施例提供的大型船舶的下水方法的各步骤进行进一步的详细介绍。

[0060]

请参照图2,按照步骤110在船台100上铺设沿纵向延伸的船台滑道110。船台滑道110沿纵向延伸,与码头岸线垂直。当大型船舶在船台100上完成建造,船体1可通过可移动的船台小车在船台滑道110中进行纵向滑移。

[0061]

请参照图3,按照步骤120进行第一驳船21和船台100、第一驳船21和第二驳船22之间的固定。

[0062]

船体1的首尾方向、第一驳船21的首尾方向和第二驳船22的首尾方向一致。在图3中,船体1(各驳船)的艏部标识为101,其艉部标识为102。

[0063]

预先在第一驳船21的艉部102的甲板211上间隔安装多个防碰撞结构3;并且,预先在第一驳船21的艏部101的侧壁212上间隔安装多个防碰撞结构3,如此,可实现船体1、第一驳船21和第二驳船22三者在纵向上间隔布置,保证相邻结构体之间为柔性接触。

[0064]

请结合图4,设于第一驳船21的艏部101和第二驳船22的艉部102之间的多个防碰撞结构3沿驳船的横向方向上间隔布置。

[0065]

请一并参照图5和图8,防碰撞结构3包括安装座31和突出设于安装座31一端上的防撞件32,防撞件32由木头制成,以实现柔性抵接。

[0066]

以第一驳船21和第二驳船22之间的柔性连接为例。在驳船上设置防碰撞结构3的过程中,将安装座31焊接在第一驳船21的艏部101上,使防撞件32朝向外侧,朝外即为朝向第二驳船22的艉部102的方向。

[0067]

若是在第一驳船艉部102上设置防碰撞结构3,则是将安装座31焊接在第一驳船21的艉部102的甲板上,使防撞件32朝向外侧,朝外即为朝向船台100的岸壁的方向。

[0068]

由于木质的防撞件32具有硬度低的特点,不同于钢材制成的驳船等结构体,能够在船舶碰撞的时候吸收撞击力,从而将驳船之间的刚性接触改为柔性接触,防止碰撞导致的结构损伤和强度降低。

[0069]

如图6所示,安装座31为钢护舷。钢护舷包括两个垂直相连的且具有不同设定厚度的钢护舷部件311。

[0070]

钢护舷部件311可根据码头斜度选取不同的厚度规格,主要有800mm、920mm、1100mm、1780mm、2850mm,可解决0

‑

3度的码头斜度,对应于不同尺度时可加厚对应部件结构,从而使得驳船和船体滑移中线垂直。两个钢护舷部件311相连形成倒l形结构,两者的右侧的端面齐平。当然,钢护舷部件311也可根据驳船的型线制作适合的钢结构形式,确保与驳船完全贴合,以保证贴合质量。优选地,钢护舷沿纵向上的厚度为1.5m,从而保证双驳船之间的间距。

[0071]

以图6的视图方向为准,在两个驳船之间安装防碰撞结构3时,将呈水平状的一个钢护舷部件311水平搭接在第一驳船21的艏部101的甲板211上并进行焊接固定;将呈竖直状的另一钢护舷部件311贴合在第一驳船21的侧壁212上并进行焊接固定,以满足强度要求。若是在第一驳船21和船台100之间安装防碰撞结构3时,只需将呈水平状的一个钢护舷部件311水平搭接在第一驳船21的艉部102的甲板211上并进行焊接,呈竖直状的另一钢护舷部件311抵接在侧壁212上而无需焊接固定。

[0072]

防撞件32采用300

×

300mm方木制作,用于减缓、分散两驳船间的刚性受力。防撞件32分别与两钢护舷部件311的右侧面贴合固定。防撞件32背离钢护舷部件311的一侧面沿竖直方向延伸,该侧面为抵接面。抵接面用以贴合驳船的侧壁212。

[0073]

安装好防碰撞结构3之后,将开始对第一驳船21和第二驳船22进行连接并靠泊。

[0074]

请参照图9,第一驳船21靠近位于码头(船台100)的岸边。调载第一驳船21,使第一驳船21的甲板211保持水平。通过拖船8的牵引,调整第一驳船21的首尾方向,使第一驳船21垂直于船台滑道110,使第一驳船21的艉部102的防碰撞结构3抵接于船台100的侧壁上。此时,第一驳船21的甲板211和船台100的上表面大致处于水平。然后,通过多根高强度的缆绳5连接第一驳船21和船台100,使第一驳船21保持稳定。

[0075]

第二驳船22位于码头区域内。先调载第二驳船22,使得两个驳船的甲板211处于同

一水平面。然后,利用拖轮将第二条驳船拖至第一条驳船的艏部101的外侧,调整角度使两驳船首尾紧靠并达到海上的设计位置,利用全站仪进行精度定位,使两驳船的位置与下水方案中的预定位置一致。

[0076]

利用拖轮在第二驳船22的外侧向靠近码头的方向顶推驳船,将第二驳船22的艉部102紧紧地抵接于第一驳船21的艏部101的防碰撞结构3,确保两驳船紧密相连,保证两个驳船的纵向中心线对齐。最后,通过多根高强度的缆绳5连接第一驳船21和第二驳船22,使两个驳船保持稳定。在本实施例中,两驳船之间的缆绳通常采用交叉的八字缆213,多组八字缆213沿驳船的横向方向间隔布置,连接强度高,配合防碰撞结构3实现两驳船之间的柔性连接。

[0077]

请返回参照图4,在完成第一驳船21和第二驳船22的固定之后,还设置有限位结构4以进一步地保持两驳船的连接稳定。

[0078]

在第二驳船22的艉部102上设有向外突出的多个限位结构4,多个限位结构4沿横向间隔布置,并与多个防碰撞结构3一一对应设置。利用该限位结构4抵接另一驳船上的防碰撞结构3防止两个驳船在横向上的相对移动。

[0079]

限位结构4根据不同位置上的防碰撞结构3而进行适应地布置,以靠近驳船左舷上的防碰撞结构3为例,其对应的限位结构4位于该防碰撞结构3的左侧;同样地,对于靠近驳船右舷上的防碰撞结构3,限位结构4位于该防碰撞结构3的右侧,目的在于,限制两个驳船产生在横向上的左右移动。具体地,限位结构4为沿纵向延伸的工字钢,将工字钢与第二驳船22的甲板211的上表面贴合并焊接固定,使工字钢的一端沿纵向超出甲板211,呈悬空状。该悬空端用以抵接并贴合防碰撞结构3的外侧。

[0080]

如图9所示,根据驳船缆桩位置及码头缆桩位置,采用多根高强缆绳5分别将两个驳船的左舷和右舷与码头连接在一起,实现双驳船系泊。此系泊方案抗风等级满足蒲氏八级风,极端天气下需拖轮辅助双驳船靠泊,提高抗风等级。

[0081]

在完成第一驳船21和第二驳船22的固定之后,分别在船台100和第一驳船21之间、第一驳船21和第二驳船22之间设置多组10t的手拉葫芦。通过手拉葫芦的牵引,用于在船体1滑移的过程中调节相邻之间的间距。

[0082]

按照步骤130进行驳船滑道23的铺设,以及支船架和绞车6等牵引系统的安装。

[0083]

将多个支船架沿纵向间隔并支撑设于船体1底部,各支船架的下端设有可移动的小车,小车对应设置在船台滑道110内,以沿滑道直线移动。将多个30t绞车6和多个40t绞车6布置在船台100上。船体1的舯部处设置有滑轮组7,第二驳船22的甲板211上设置有滑轮组7。绞车6通过钢丝绳分别与各滑轮组7连接。

[0084]

进一步地,在本步骤中,安装支船架时,当船体1滑移上驳至最终位置时,双驳船钢结构连接处要在安装支船架时提前留有1.5m空隙,用钢板条连接,减少双驳船下潜调载不同步造成支船架的单点应力集中,在驳船下水飘浮前割除。

[0085]

按照步骤140进行船体1的滑移上驳。

[0086]

滑移上驳的过程如下:保持驳船滑道23和船台滑道110处于同一直线上。启动绞车6,在钢丝绳的牵引下,船体1通过小车沿船台滑道110开始纵向滑动,船体1先靠近第一驳船21,小车进入其驳船滑道23中,完成第一驳船21的上驳;船体1再靠近第二驳船22,然后滑移至第二驳船22的甲板211上。最终,船体1沿纵向跨于两个驳船之上。

[0087]

在本步骤中,需要根据滑移上驳的重量,核算船体1强度、下水驳船强度、下水眼板及工装强度进行校核。建立对应的有限元模型,模拟相应上驳各个工况,建立约束,施加边界条件,进行对应的强度分析,对不能满足强度的局部进行工装加强。

[0088]

根据调载程序进行船体1的拖拉上驳,上驳过程中注意干涉物检查。

[0089]

该调载程序要保证两条驳船与船台100处于同样水平高度的条件下,把下水船舶、两条半潜驳船所承受的切力、弯矩减少到各自许用范围内,从而避免下水船体1、半潜驳船及滑道受力过大,造成下水船体1、半潜驳船或滑道结构损伤,确保拖拉上驳过程的安全,在拖拉上驳过程中,稳性通常有较大余量,必须校核该过程中稳性,避免稳性不足导致驳船倾覆。

[0090]

为保证船体1顺利滑移至第一驳船21。当船体1从船台100滑移至第一驳船21的艉部102边缘时,大概距离第一驳船2m的范围内,调载第一驳船21以降低其甲板211的高度,使得甲板211稍微低于船台滑道110。待船体1滑移进入驳船滑道23后,再次调载第一驳船21以抬高甲板211的高度,使船体1底部的小车与驳船滑道23贴合受力,保证后续滑移的稳定性。

[0091]

在船体1进入首个驳船后,应实时监测码头滑道、两驳船滑道23高度,在码头和驳船上提前设置标靶,在码头使用全站仪测量,发现数据超差,及时暂停滑移,进行调整。

[0092]

当船体1滑移至第二驳船22的艉部102边缘时,暂停滑移,通过手拉葫芦的牵引和防碰撞结构3的抵接调整两驳船的相对位置,防止偏移,保证驳船滑道23的直线度。通过调载各驳船,保证驳船滑道23的水平度,保证满足滑移要求后继续滑移。

[0093]

船体1进入第二驳船22滑移至最后阶段为上驳船高风险阶段,需要在最后剩余1~2m的范围内,根据相关计算分析及驳船调载要求,确认驳船排载时机,使船体1提前脱离码头。

[0094]

需要说明的是,需提前在第二驳船22上的驳船滑道23的末端上设置限位挡板,利用该限位挡板抵接船体1以停止滑移。上驳后对船体1进行临时的绑扎加固、物资回收及挂定位缆绳5。

[0095]

按照步骤160进行第一驳船21和第二驳船22的下潜。

[0096]

在本步骤中,先利用拖轮牵引第一驳船21和第二驳船22,使得两驳船和船体1一起脱离码头区域并到达海上的指定位置处,准备下潜作业。

[0097]

在准备下潜时,为保证船舶安全,根据驳船下潜飘浮富余水深0.5m的要求,对海域水深及驳船型深提前进行确认,满足新建船舶的空船吃水要求。

[0098]

对第一驳船21和第二驳船22进行连续压舱进行下潜,驳船的甲板211开始入水。在下潜阶段所有工况,通过对讲机实时沟通调载进度,确保第一驳船21和第二驳船22的甲板211处于同一水平面。

[0099]

为保证调载的顺利实施,在驳船的甲板211入水前,按每0.5m的吃水深度为一个步长进行调载。在驳船的甲板211入水后,按每1.0m的吃水深度为一个步长进行调载。

[0100]

当驳船甲板211入水时,暂停压载,进行双驳船检查。确认正常后,各驳船继续压载,船体1开始入水,船体1吃水1m,开始检查舱室是否漏水。驳船继续下潜,当驳船下潜至一定深度时,驳船达到漂浮状态。值得注意的是,在下潜飘浮状态之前,对两驳船之间的八字缆213进行定长解绑,缆绳5长度距离定长5m将缆绳5挽牢。此时,船体1在浮力的作用下上浮,从而和驳船之间分离开来。

[0101]

按照步骤170进行船体1的滑移下水。

[0102]

请一并参照图10至图14,位于第二驳船22艏部101的一艘拖船8通过缆绳5与船体1的艏部101连接固定,该拖船8的纵向中心线和船体1的纵向中心线一致。利用拖船8的牵引,使船体1沿纵向向远离码头的方向滑移。如图12所示,随着拖船8的移动,船体1被拖出第一驳船21的甲板211,此时,仅由第二驳船22承载船体1。在拖出第一驳船21后,在船体1的左右舷两侧上分别布置多个拖船8,多个拖船8分别通过缆绳连接船体1,加大牵引力,并保持船体1滑移的平稳。最后,如图14所示,船体1被拖出第二驳船22的甲板211,船体1和驳船完全分离,实现船体1的滑移下水。双驳船通过调载起浮靠泊,完成下水。

[0103]

综上,该下水方法利用25000t双半潜驳船实现大型船舶的下水,其具体流程为:

[0104]

大型船舶重量达22000t,船长220m,在船台100完成整体建造后,通过第一驳船21和第二驳船22在绞车6牵引下沿滑道拉移上驳。如图3和图4所述,在两驳船之间、码头与驳船间加设防碰撞结构3,防碰撞结构3包括木质的防撞件32和钢制的安装座31两部分,根据码头斜度选取不同的规格的防碰撞结构3。通过对各驳船进行调载将码头与第一驳船21、第一驳船21和第二驳船22调载至同一水平位置,确保船体1平稳地滑移。利用拖轮在第二驳船22外侧向码头边顶推该驳船确保两驳船紧密相连。在两驳船间挽缆,通过缆绳5固定好驳船,收紧缆绳5使两条驳船相对位置保持稳定,然后在防碰撞结构3旁焊接限位结构4。如图9所示,双驳船通过高强缆绳5与码头进行系泊,根据驳船缆桩位置及码头缆桩位置最终形成双驳船系泊。

[0105]

利用拖轮牵引第一驳船21和第二驳船22,使得两驳船和船体1一起脱离码头区域并到达海上的指定位置处,准备下潜作业。下潜飘浮前对驳船间八字缆213进行定长解绑5m将缆绳5挽牢。在下潜阶段中,确保两条驳船的甲板211处于同一水平面。驳船甲板211入水前,按每0.5m吃水深度为一个步长进行调载,甲板211入水后,按1.0m吃水深度为一个步长进行调载。驳船检查后继续下潜,达到飘浮状态。如图9所示,利用拖船8将船体1拖出驳船靠码头,双驳船起浮靠泊,完成下水。

[0106]

本发明提供的一种大型船舶的下水方法至少具有如下优点和积极效果:

[0107]

该方法利用双驳船的纵向连接,从而克服现有驳船下水尺度的限制,解决了大型船舶无法利用驳船下水的问题,摆脱了下水对船坞的依赖。通过八字缆绳和防碰撞结构3共同实现双驳船之间的柔性连接,不仅连接强度高,且各结构可快速装卸,效率高。利用高强度缆绳5将两个驳船与码头进行连接,实现稳定的双驳船系泊,为后续的船体1一次性牵引上驳打下良好的基础。整个方法的施工简单,工程量少,下水周期短,成本降低,经济性好。

[0108]

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。