1.本发明涉及道路标线涂料加工技术领域,特别是涉及一种新型环保标线涂料的制备方法。

背景技术:

2.道路路面标线和标志是加强道路交通管理,合理疏引车流,保障道路交通安全的交通工程设置的重要组成部分,现今使用的标线涂料是主要由荧光粉,玻璃微珠,及其他纳米材料来提高标线的荧光亮度,然而大量的使用玻璃微珠和纳米材料,在车辆来回碾压后,极易脱落,并且,玻璃微珠和纳米材料的大量加入虽然可以增加其涂料的折射效率,但是玻璃微珠本身极易破碎,剥落,致使涂料在使用过程中,反光效果逐渐降低,并且使用者发现,剥落后的剥落微珠,会致使涂料表面大量的出现裂纹,又经过雨水和阳光照射,极易老化,还有加入大量玻璃微珠(常规用量在18—25%),稀土材料和纳米材料的涂料,会稳定差的情况,特别是在我国沿海的地区,由于其气候潮湿,雨多,日光照射时间长,夏日天气过热,更加快了,玻璃微珠、稀土材料和纳米材料会经过雨水的冲刷,逐渐消失,道路标线的老化,致使使用寿命不长,需要经常补充喷涂,因此,现有技术需要进一步的改进。

技术实现要素:

3.本发明的目的在于提供一种反光强度好,荧光亮度持续时间长,亮度量,耐水,耐热的新型环保标线涂料的制备方法。

4.一种新型环保标线涂料,由以下重量份数的原料制备而成:纳米二氧化硅 10

‑

15份,空心多孔玻璃微珠5

‑

10份,钛白粉10

‑

20份,钛酸酯偶联剂1

‑

2份,异氰酸酯5

‑

12份,聚对苯二甲酸乙二醇酯2

‑

3份,乙烯

‑

醋酸乙烯共聚物6

‑

7 份,聚甲基丙烯酸甲酯纳米球10

‑

12份,二氧化锆1

‑

2份,硬脂酸5

‑

6份,稀土材料10

‑

15份,含氢硅油2

‑

5份,聚酰胺蜡2

‑

5份,邻苯二甲酸二异壬酯1

‑

2 份,六氟异丙醇溶液2

‑

3份,正硅酸乙酯2

‑

3份。

5.一种权利要求1所述的新型环保标线涂料的制备方法,由以下步骤制备而成:

6.(1)将乙醇溶液和氨水混合均匀后,加入正硅酸乙酯和原料中二分之一的纳米二氧化硅,搅拌均匀,加入盐酸调节ph为6

‑

7,得改性后的纳米二氧化硅溶液,再将原料中三分之一的稀土材料与丙酮混合得稀土溶液,将该混合液加入纳米二氧化硅溶液,离心,取沉淀物,干燥后,得白色粉末;

7.(2)再将聚对苯二甲酸乙二醇酯和步骤(1)中的白色粉末混合,再加入六氟异丙醇溶液,再加入三分之一的稀土材料,搅拌溶解后,并使用注射器注射入纺丝设备进行纺丝,再将其剪切长度为0.5

‑

1cm的细短纤维;

8.(3)继而将其余的二分之一的纳米二氧化硅,空心多孔玻璃微珠,钛白粉,钛酸酯偶联剂,异氰酸酯,聚对苯二甲酸乙二醇酯,乙烯

‑

醋酸乙烯共聚物,聚甲基丙烯酸甲酯纳米球,二氧化锆,硬脂酸,剩余的三分之一稀土材料,含氢硅油,聚酰胺蜡,邻苯二甲酸二异壬酯混合加热至60

‑

75℃,然后使用。

9.进一步的,所述的聚甲基丙烯酸甲酯纳米球,由以下步骤制备而成:(1) 将甲基丙烯酸甲酯、过硫酸钾和去离子水在n2下以30

‑

45rmp/min的速率下搅拌 1

‑

2h,离心,过滤,取沉淀物,干燥制得。

10.进一步的,所述的甲基丙烯酸甲酯、过硫酸钾和去离子水的质量体积比为: 5

‑

6mg:12_15ml:15

‑

20ml。

11.进一步的,所述的稀土材料为tb

3

荧光粉。

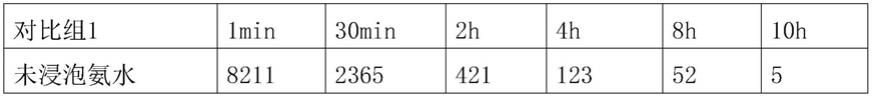

12.进一步的,所述的步骤(1)中乙醇溶液、氨水、正硅酸乙酯和丙酮的质量体积比为:20

‑

30ml:5

‑

12ml:2

‑

3mg:10

‑

15ml;所述的乙醇溶液的质量百分比为 65

‑

80%。

13.进一步的,所述的纺丝设备为静电纺丝设备,该静电纺丝的参数:电压 16

‑

22kv,注射器给液速率0.2

‑

0.3ml/h,,注射器的针头直径为0.3

‑

0.5mm,接收距离32

‑

41cm,纺丝温度25

‑

28℃,湿度为62%~71%。

14.本发明将纳米二氧化硅和空心多孔玻璃微珠在涂料里面混合,纳米二氧化硅会通过空心多孔玻璃微珠的空隙进入玻璃微珠中,并通过钛酸酯偶联剂粘合,增加光的反射效率,同时为了保证纳米二氧化硅的稳定性,并增加涂料在涂布后使用的韧性,减少涂料使用过程中反光材料纳米二氧化硅的脱落,本发明不仅将二氧化硅与稀土材料复合,形成具有荧光特性的纳米微球,还使用静电纺丝的方式,制得具有高亮度的荧光和高反射效率的细短纤维,细短纤维在涂料涂布过程中,相互交错交织,大大增加涂料的韧性和抗压能力,而且经过静电纺丝的纳米二氧化硅也不易脱落,进一步增加其使用寿命,该细短纤维在涂料成型之后,也增加了其抗老化的性质,及其韧性,耐磨,抗压强,耐污水的能力,防止开裂,与此同时,还具有高的反射效率,并且热稳定性好,使用寿命长,并适合于高温炎热,高湿润度的沿海气候。

具体实施方式

15.实施例1:

16.一种新型环保标线涂料,由以下重量份数的原料制备而成:纳米二氧化硅 10份,空心多孔玻璃微珠5份,钛白粉10份,钛酸酯偶联剂1份,异氰酸酯5 份,聚对苯二甲酸乙二醇酯2份,乙烯

‑

醋酸乙烯共聚物6份,聚甲基丙烯酸甲酯纳米球10份,二氧化锆1份,硬脂酸5份,稀土材料10份,含氢硅油2份,聚酰胺蜡2份,邻苯二甲酸二异壬酯1份,六氟异丙醇溶液2份,正硅酸乙酯2 份。

17.一种所述的新型环保标线涂料的制备方法,由以下步骤制备而成:

18.(1)将乙醇溶液和氨水混合均匀后,加入正硅酸乙酯和原料中二分之一的纳米二氧化硅,搅拌均匀,加入盐酸调节ph为6

‑

7,得改性后的纳米二氧化硅溶液,再将原料中三分之一的稀土材料与丙酮混合得稀土溶液,将该混合液加入纳米二氧化硅溶液,离心,取沉淀物,干燥后,得白色粉末;

19.(2)再将聚对苯二甲酸乙二醇酯和步骤(1)中的白色粉末混合,再加入六氟异丙醇溶液,再加入三分之一的稀土材料,搅拌溶解后,并使用注射器注射入纺丝设备进行纺丝,再将其剪切长度为0.5cm的细短纤维;

20.(3)继而将其余的二分之一的纳米二氧化硅,空心多孔玻璃微珠,钛白粉,钛酸酯偶联剂,异氰酸酯,聚对苯二甲酸乙二醇酯,乙烯

‑

醋酸乙烯共聚物,聚甲基丙烯酸甲酯纳米

球,二氧化锆,硬脂酸,剩余的三分之一稀土材料,含氢硅油,聚酰胺蜡,邻苯二甲酸二异壬酯混合加热至60

‑

75℃,然后使用。

21.所述的聚甲基丙烯酸甲酯纳米球,由以下步骤制备而成:将甲基丙烯酸甲酯、过硫酸钾和去离子水在n2下以30rmp/min的速率下搅拌1

‑

2h,离心,过滤,取沉淀物,干燥制得。所述的甲基丙烯酸甲酯、过硫酸钾和去离子水的质量体积比为:5mg:12ml:15ml。所述的稀土材料为tb

3

荧光粉。所述的步骤(1)中乙醇溶液、氨水、正硅酸乙酯和丙酮的质量体积比为:20ml:5ml:2mg:10ml;所述的乙醇溶液的质量百分比为65%。六氟异丙醇溶液的质量百分比为65%。

22.所述的纺丝设备为静电纺丝设备,该静电纺丝的参数:电压16kv,注射器给液速率0.2ml/h,,注射器的针头直径为0.3mm,接收距离32cm,纺丝温度 25℃,湿度为62%。

23.实施例2:

24.一种新型环保标线涂料,由以下重量份数的原料制备而成:纳米二氧化硅 12份,空心多孔玻璃微珠8份,钛白粉15份,钛酸酯偶联剂1.5份,异氰酸酯10份,聚对苯二甲酸乙二醇酯2.5份,乙烯

‑

醋酸乙烯共聚物6.5份,聚甲基丙烯酸甲酯纳米球11份,二氧化锆1.5份,硬脂酸5.5份,稀土材料12份,含氢硅油3份,聚酰胺蜡3份,邻苯二甲酸二异壬酯1.2份,六氟异丙醇溶液2.5 份,正硅酸乙酯2.5份。

25.一种所述的新型环保标线涂料的制备方法,由以下步骤制备而成:

26.(1)将乙醇溶液和氨水混合均匀后,加入正硅酸乙酯和原料中二分之一的纳米二氧化硅,搅拌均匀,加入盐酸调节ph为6.5,得改性后的纳米二氧化硅溶液,再将原料中三分之一的稀土材料与丙酮混合得稀土溶液,将该混合液加入纳米二氧化硅溶液,离心,取沉淀物,干燥后,得白色粉末;

27.(2)再将聚对苯二甲酸乙二醇酯和步骤(1)中的白色粉末混合,再加入六氟异丙醇溶液,再加入三分之一的稀土材料,搅拌溶解后,并使用注射器注射入纺丝设备进行纺丝,再将其剪切长度为0.8cm的细短纤维;

28.(3)继而将其余的二分之一的纳米二氧化硅,空心多孔玻璃微珠,钛白粉,钛酸酯偶联剂,异氰酸酯,聚对苯二甲酸乙二醇酯,乙烯

‑

醋酸乙烯共聚物,聚甲基丙烯酸甲酯纳米球,二氧化锆,硬脂酸,剩余的三分之一稀土材料,含氢硅油,聚酰胺蜡,邻苯二甲酸二异壬酯混合加热至65℃,然后使用。所述的聚甲基丙烯酸甲酯纳米球,由以下步骤制备而成:将甲基丙烯酸甲酯、过硫酸钾和去离子水在n2下以35rmp/min的速率下搅拌1

‑

2h,离心,过滤,取沉淀物,干燥制得。所述的甲基丙烯酸甲酯、过硫酸钾和去离子水的质量体积比为:5.5mg: 13ml:18ml。所述的稀土材料为tb

3

荧光粉。所述的步骤(1)中乙醇溶液、氨水、正硅酸乙酯和丙酮的质量体积比为:25ml:7ml:2.5mg:12ml;所述的乙醇溶液的质量百分比为70%。六氟异丙醇溶液的质量百分比为65%

29.所述的纺丝设备为静电纺丝设备,该静电纺丝的参数:电压20kv,注射器给液速率0.25ml/h,,注射器的针头直径为0.4mm,接收距离40cm,纺丝温度27℃,湿度为70%。

30.实施例3:

31.一种新型环保标线涂料,由以下重量份数的原料制备而成:纳米二氧化硅 15份,空心多孔玻璃微珠10份,钛白粉20份,钛酸酯偶联剂2份,异氰酸酯 12份,聚对苯二甲酸乙二醇酯3份,乙烯

‑

醋酸乙烯共聚物7份,聚甲基丙烯酸甲酯纳米球12份,二氧化锆2份,硬脂

酸6份,稀土材料15份,含氢硅油5 份,聚酰胺蜡5份,邻苯二甲酸二异壬酯2份,六氟异丙醇溶液3份,正硅酸乙酯3份。

32.一种所述的新型环保标线涂料的制备方法,由以下步骤制备而成:

33.(1)将乙醇溶液和氨水混合均匀后,加入正硅酸乙酯和原料中二分之一的纳米二氧化硅,搅拌均匀,加入盐酸调节ph为7,得改性后的纳米二氧化硅溶液,再将原料中三分之一的稀土材料与丙酮混合得稀土溶液,将该混合液加入纳米二氧化硅溶液,离心,取沉淀物,干燥后,得白色粉末;

34.(2)再将聚对苯二甲酸乙二醇酯和步骤(1)中的白色粉末混合,再加入六氟异丙醇溶液,再加入三分之一的稀土材料,搅拌溶解后,并使用注射器注射入纺丝设备进行纺丝,再将其剪切长度为1cm的细短纤维;

35.(3)继而将其余的二分之一的纳米二氧化硅,空心多孔玻璃微珠,钛白粉,钛酸酯偶联剂,异氰酸酯,聚对苯二甲酸乙二醇酯,乙烯

‑

醋酸乙烯共聚物,聚甲基丙烯酸甲酯纳米球,二氧化锆,硬脂酸,剩余的三分之一稀土材料,含氢硅油,聚酰胺蜡,邻苯二甲酸二异壬酯混合加热至75℃,然后使用。所述的聚甲基丙烯酸甲酯纳米球,由以下步骤制备而成:将甲基丙烯酸甲酯、过硫酸钾和去离子水在n2下以45rmp/min的速率下搅拌2h,离心,过滤,取沉淀物,干燥制得。所述的甲基丙烯酸甲酯、过硫酸钾和去离子水的质量体积比为:6mg: 15ml:20ml。所述的稀土材料为tb

3

荧光粉。所述的步骤(1)中乙醇溶液、氨水、正硅酸乙酯和丙酮的质量体积比为:30ml:12ml:3mg:15ml;所述的乙醇溶液的质量百分比为80%。六氟异丙醇溶液的质量百分比为65%

36.所述的纺丝设备为静电纺丝设备,该静电纺丝的参数:电压22kv,注射器给液速率0.3ml/h,,注射器的针头直径为0.5mm,接收距离41cm,纺丝温度 28℃,湿度为71%。

37.试验例1:

38.耐盐水试验:

39.取饱和的nacl溶液,将本发明实施例1制得的涂料均匀涂布在表面积为10cm

ꢀ×

10cm

×

5cm的水泥板上,涂料厚度为5mm,并将其浸泡在配好的饱和的nacl溶液中,观察其是否出现裂纹,开裂等情况,并取直接于市场购买xx牌荧光道路标线涂料为对比组1该涂料配料表中主要成分为:丙烯酸乳液,硫化钙荧光粉 15

‑

20%,玻璃微珠为20

‑

30%,聚乙烯树脂,苯乙烯36

‑

42%,聚丙烯树脂,钛白粉12

‑

35%,环氧树脂等原料组成,将其对比组也涂布在同样大小的水泥板上,厚度为其结果如下表1所示,并且再测量其浸泡nacl溶液后的荧光辉度,如下表 2所示。

40.表1:

41.项目10天20天1个月2个月3个月实施例1无裂纹无裂纹无裂纹无裂纹无裂纹对比组无裂纹有起泡产生部分脱落脱落一半完全脱落

42.由上可知,本发明制得的涂料在高盐的情况,无开裂等情况,稳定好,而对比组容易容易脱落和起泡。

43.表2和3:表2和3为未浸泡盐水和浸泡盐水10天后,将其从盐水中捞出,晾干后,使用辉度测试仪,测试其荧光辉度的变化。

44.表2:

45.实施例11min30min2h4h8h10h未浸泡盐水20596176321668613365102899865浸泡盐水后1843215585135511102182658168

46.表3:

47.对比组11min30min2h4h8h10h未浸泡盐水83562253523211624浸泡盐水后123621512521

48.由上可知,在盐水浸泡前,本发明制得的荧光辉度相对于对比组强,盐水浸泡后其辉度值仍然较强。

49.试验例2:

50.检测实施例1中的涂料和对比组1的磨耗值检测分同样是取未浸泡盐水和浸泡盐水10天后的变化作为对比。涂层厚度和面积与试验例相同,以涂层磨平时为初始重量,每100转记录一次重量,结果如表4和表5所示:

51.表4:

52.实施例11次2次3次4次5次未浸泡盐水45386mg45372mg45369mg45355mg45351mg浸泡盐水后45258mg45252mg45248mg45232mg45228mg

53.表5:

54.对比组11次2次3次4次5次未浸泡盐水53561mg51463mg50258mg46153mg43216mg浸泡盐水后43215mg33658mg26351mg20351mg16321mg

55.由上可知,本发明相对于对比组具有更好的耐磨性,特别在盐水浸泡后,依然具有较强的耐磨性能,稳定性强,而对比组在盐水浸泡之后,耐磨性能大大降低。

56.试验例3:

57.耐碱液试验:

58.取质量百分比为10%的氨水溶液,将本发明实施例1制得的涂料均匀涂布在表面积为10cm

×

10cm

×

5cm的水泥板上,涂料厚度为5mm,并将其浸泡在配好的氨水溶液中,观察其是否出现裂纹,开裂等情况,并取直接于市场购买xx牌荧光道路标线涂料为对比组1该涂料配料表中主要成分为:丙烯酸乳液,硫化钙荧光粉15

‑

20%,玻璃微珠为20

‑

30%,聚乙烯树脂,苯乙烯36

‑

42%,聚丙烯树脂,钛白粉12

‑

35%,环氧树脂等原料组成,将其对比组也涂布在同样大小的水泥板上,厚度为其结果如下表1所示,并且再测量其浸泡氨水溶液的荧光辉度,如下表6所示。

59.表6:

60.项目10天20天1个月2个月3个月实施例1无裂纹无裂纹无裂纹无裂纹无裂纹对比组有裂纹起泡产生局部脱落局部脱落一半脱落

61.由上可知,本发明制得的涂料在碱液长期浸泡的情况,无裂缝等情况,耐碱性好,而对比组容易容易脱落和起泡。

62.表7和8:表7和8为未浸泡氨水溶液和浸泡氨水溶液10天后,将其从盐水中捞出,晾干后,使用辉度测试仪,测试其荧光辉度的变化。

63.表7:

64.实施例11min30min2h4h8h10h未浸泡氨水20472178651525414231123219712浸泡氨水后1963118823135511163283028231

65.表8:

[0066][0067][0068]

由上可知,在氨水浸泡前,本发明制得的荧光辉度相对于对比组强,氨水浸泡后其辉度值仍然较强。

[0069]

试验例4:

[0070]

检测实施例1中的涂料和对比组1的磨耗值取未浸泡氨水和浸泡氨水10天后的变化作为对比。涂层厚度和面积与试验例相同,以涂层磨平时为初始重量,使用涂料磨耗仪,每100转记录一次重量,结果如表9和表10所示:

[0071]

表9:

[0072]

实施例11次2次3次4次5次未浸泡氨水53214mg53113mg53024mg52968mg51324mg浸泡氨水后53206mg53202mg53183mg53181mg53179mg

[0073]

表10:

[0074]

对比组11次2次3次4次5次未浸泡氨水45216mg41263mg40112mg36523mg35231mg浸泡氨水后40125mg36582mg29621mg24513mg15698mg

[0075]

由上可知,本发明相对于对比组具有更好的耐磨性,特别在碱液浸泡,依然具有较强的耐磨性能,稳定性强,而对比组在碱液浸泡之后,耐磨性能较差。

[0076]

试验例5:

[0077]

将本发明实施例1制得涂料涂布在钢板上,其厚度为2mm,面积为5cm

×

5cm,涂料干了之后,将其分别在40℃,50℃,60℃,70℃,80℃,90℃,100℃下加热5分钟,记录其重量(此处连同钢板一起称量),同时,对比组使用同样方式涂布,在同样温度,(钢板质量控制在相同质量15g)时间下,测量重量,结果如下表11。

[0078]

表11

[0079][0080]

[0081]

由上可知,本发明制得涂料具有良好的耐热性,相对于对比组1的耐热性更强,热稳定性强。

[0082]

试验例6:

[0083]

使用逆反射系数测定仪测量实施例和对比组的逆反射系数,每个测定3组,其中,观察角0.2

°

,入射角为

‑4°

,温度为35℃,观察结果如表10:

[0084]

表12

[0085] 123实施例1(cd/lx/m2)926965921对比组(cd/lx/m2)432435441

[0086]

由上可知,本发明制得的涂料具有逆反射系数高,反射效果好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。