一种用于防腐蚀涂层的定向排列mxene/co导电填料及其制备方法

技术领域

1.本发明属于防腐涂层材料技术领域,具体涉及一种用于防腐蚀涂层的定向排列mxene/co导电填料及其制备方法。

背景技术:

2.火力发电厂锅炉管、给水系统、汽轮机金属部件易受腐蚀影响,严重时会导致部件失效造成安全事故及人身安全事件。涂覆防腐蚀涂层是解决上述部件腐蚀问题的重要措施之一。

3.目前,热镀锌是主流的的防腐蚀技术之一,核心是利用电化学机制、通过镀件水洗、酸洗、浸助镀液、热镀、冷却等系列工艺提供防腐镀层。zn通过电化学机制保护金属部件,锌的电极电位比铁的低,腐蚀过程中电流由锌流向铁,牺牲锌阳极,达到了保护阴极金属的作用。但其工艺环节复杂、升温冷却等环节耗能高且酸洗废弃物带来的严重的环境污染,除此之外,防腐镀层中锌粉含量一般不低于干膜质量的77%,在贮存过程中容易产生严重的沉底现象,在应力过大时会导致钢结构表面涂层开裂,引起水的渗入腐蚀钢结构,性能上仍存在局限。

4.mxene是一种新型的二维过渡金属碳化物或碳氮化物,来源于其母相max相选择性剥离a层,得到二维层主纳结构材料mxene。mxene作为一种类石墨烯结构的新型二维层状材料,兼具金属和陶瓷特性,mxene的电子被限制在二维平面内,呈现优异的导电性。且其优异的抗渗透性可以有效的阻隔腐蚀介质,是理想的防腐材料添填料。此外,将高导电性的金属颗粒与mxene交错排列可以形成更加密集的导电通路。电化腐蚀时,金属失去的电子会通过mxene传递到涂层表面,隔开阴极和阳极反应场所,从而抑制腐蚀;而其层间的作用力弱,易于滑移,提供了涂料的韧性,解决了传统镀锌层局部受应力过大会开裂的问题,避免了水的渗入。

5.鉴于上述问题及背景,本发明受三明治结构的启发,在mxene层间插入定向排列的导电磁性金属co,将mxene和co组装成导电网状,制备出一种高性能的防腐蚀涂层材料用定向排列mxene/co导电填料。

技术实现要素:

6.本发明的目的在于提供一种用于防腐蚀涂层的定向排列mxene/co导电填料及其制备方法,该导电填料呈明显的三明治层状结构,co颗粒之间能形成导电网络,具有优异的导电性能。

7.本发明采用如下技术方案来实现的:

8.一种用于防腐蚀涂层的定向排列mxene/co导电填料,由mxene和在其层间呈定向排列的金属co颗粒复合而成,且所述mxene的质量分数为80%~95%,所述金属co的质量分数为5%~20%。

9.一种用于防腐蚀涂层的定向排列mxene/co导电填料的制备方法,包括以下步骤:

10.步骤1,制备mxene粉体;

11.步骤2,mxene粉体的预处理:对mxene粉体依次进行醇洗、粗化、敏化、活化、水洗以及烘干处理,得到预处理后的mxene粉末;

12.步骤3,利用co(no3)2·

6h2o、氯化铵、柠檬酸钠和氟化锂配置出钴镀液;

13.步骤4,在强磁场环境中,利用步骤3得到的钴镀液和水合肼对经步骤2预处理后的mxene粉体进行还原处理,得到混合渡液a;

14.步骤5,采用去离子水将经步骤4后得到的混合渡液a清洗2次~3次,之后放入真空干燥箱中干燥,得到定向排列的三明治结构mxene/co导电填料。

15.本发明进一步的改进在于,所述步骤1中,制备mxene粉体,具体步骤如下:

16.步骤1.1,将纯度大于95%的ti3alc2粉体浸入质量浓度为40%的hf溶液中,密封后在60℃~90℃条件下腐蚀处理16h~24h,得到反应液;

17.其中,ti3alc2粉体的平均粒度为5μm~20μm;ti3alc2粉体与hf的摩尔比为1:3~5;

18.步骤1.2,经步骤1.1后,将反应液进行过滤,之后将得到的滤渣用去离子水清洗2次~3次,之后放入烘箱中进行干燥,得到mxene粉体;

19.其中,干燥温度为100℃~120℃,干燥时间为24h~48h。

20.本发明进一步的改进在于,所述步骤2中,mxene粉体的预处理,具体步骤如下:

21.步骤2.1,将经步骤1后得到的mxene粉体倒入乙醇水溶液中,并使mxene粉体完全浸没于乙醇水溶液,利用乙醇水溶液对mxene粉体进行醇洗,醇洗时间为10min~30min;

22.步骤2.2,将经步骤2.1后得到的mxene粉体倒入硝酸水溶液中,并使mxene粉体完全浸没于硝酸水溶液,利用硝酸水溶液对mxene粉体进行粗化处理,粗化处理时间为30min~60min;

23.硝酸水溶液是由硝酸和水按体积比为1:1~4混合均匀后得到的;

24.步骤2.3,按体积比为1~4:1将盐酸和sncl2水溶液混合,形成敏化处理液,将经步骤2.2后得到的mxene粉体倒入敏化处理液中,并使mxene粉体完全浸没于敏化处理液中,利用敏化处理液对mxene粉体进行敏化处理,敏化处理时间为30min~60min;

25.步骤2.4,按质量比为1:1:1将pdcl2水溶液、硼酸水溶液及盐酸混合,形成活化液,将经步骤2.3后得到的mxene粉体倒入活化液中,并使mxene粉体完全浸没于活化液中,利用活化液对mxene粉体进行活化处理,活化处理时间为1h~2h;

26.其中,步骤2.5,采用去离子水对经步骤2.4活化处理后的mxene粉体清洗2次~4次,再依次经离心、过滤处理,之后放入烘箱中进行干燥,得到预处理后的mxene粉体;

27.干燥温度为80℃~120℃,干燥时间为24h~36h。

28.本发明进一步的改进在于,步骤2.1中,乙醇水溶液是由乙醇和水按体积比为1:1~3混合均匀后得到的。

29.本发明进一步的改进在于,步骤2.3中,sncl2水溶液的浓度为0.1g/l~0.2g/l,盐酸的浓度为100ml/l~200ml/l。

30.本发明进一步的改进在于,步骤2.4中,pdcl2水溶液的浓度为0.1g/l~0.2g/l,硼酸水溶液的浓度为10g/l~20g/l,盐酸的浓度为100ml/l~200ml/l。

31.本发明进一步的改进在于,所述步骤3中,利用co(no3)2·

6h2o、氯化铵、柠檬酸钠

和氟化锂配置出钴镀液,具体方法如下:

32.于常温条件下,按如下顺序及配比将各原料混合,配制出钴镀液:

[0033][0034]

溶解并搅拌均匀后,通过添加naoh将溶液ph调至10~11。

[0035]

本发明进一步的改进在于,所述步骤4按照以下步骤实施:

[0036]

步骤4.1,放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,将经步骤2预处理后的mxene粉体浸入到经步骤3配置的钴镀液中,进行机械搅拌,并加热至60℃~80℃,得到混合渡液;

[0037]

mxene粉体与钴镀液中钴的质量比为4~19:1;

[0038]

步骤4.2,将水合肼缓慢滴加到经步骤4.1后得到的混合渡液中进行还原反应,待水合肼滴加完毕后,继续搅拌30min~60min,使还原反应充分进行,得到混合渡液a;

[0039]

水合肼的浓度为:20g/l~30g/l;水合肼与钴镀液中钴的摩尔比为2~3:1。

[0040]

本发明进一步的改进在于,所述步骤5中,干燥温度为80℃~120℃,干燥时间为12h~24h。

[0041]

本发明至少具有如下有益的技术效果:

[0042]

本发明通过在强磁场作用下制备定向排列的mxene/co粉体,相比于混乱排列的co颗粒,能通过磁性导电颗粒间的有效连接,更容易形成导电网络,从而提高粉体的导电性和防腐蚀性能。

附图说明

[0043]

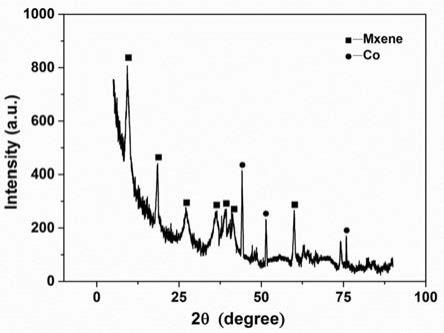

图1是本发明一种定向排列的mxene/co导电填料的xrd图;

[0044]

图2是本发明一种定向排列的mxene/co导电填料的sem图;

[0045]

图3是本发明一种定向排列的mxene/co的电导率图。

具体实施方式

[0046]

下面结合附图和具体实施方式对本发明进行详细说明。

[0047]

本发明一种定向排列的mxene/co导电填料,由mxene和co复合而成,且mxene的纯度为80%~95%,co的质量分数为5%~20%。

[0048]

本发明一种定向排列的mxene/co导电填料的制备方法,具体按照以下步骤实施:

[0049]

步骤1,制备mxene粉体,具体步骤如下;

[0050]

步骤1.1,将纯度大于95%的ti3alc2粉体浸入质量浓度为40%的hf溶液中,密封后在60℃~90℃条件下腐蚀处理16h~24h,得到反应液;

[0051]

其中,ti3alc2粉体的平均粒度为5μm~20μm;ti3alc2粉体与hf的摩尔比为1:3~5;

[0052]

步骤1.2,经步骤1.1后,将反应液进行过滤,之后将得到的滤渣用去离子水清洗2次~3次,之后放入烘箱中进行干燥,得到mxene粉体;

[0053]

干燥温度为100℃~120℃,干燥时间为24h~48h;

[0054]

步骤2,mxene粉体的预处理:对mxene粉体依次进行醇洗、粗化、敏化、活化、水洗以及烘干处理,得到mxene粉末,具体步骤如下:

[0055]

步骤2.1,将经步骤1后得到的mxene粉体倒入乙醇水溶液中,并使mxene粉体完全浸没于乙醇水溶液,利用乙醇水溶液对mxene粉体进行醇洗,醇洗时间为10min~30min;

[0056]

乙醇水溶液是由乙醇和水按体积比为1:1~3混合均匀后得到的;

[0057]

步骤2.2,将经步骤2.1后得到的mxene粉体倒入硝酸水溶液中,并使mxene粉体完全浸没于硝酸水溶液,利用硝酸水溶液对mxene粉体进行粗化处理,粗化处理时间为30min~60min;

[0058]

硝酸水溶液是由硝酸和水按体积比为1:1~4混合均匀后得到的;

[0059]

步骤2.3,按体积比为1~4:1将盐酸和sncl2水溶液混合,形成敏化处理液,将经步骤2.2后得到的mxene粉体倒入敏化处理液中,并使mxene粉体完全浸没于敏化处理液中,利用敏化处理液对mxene粉体进行敏化处理,敏化处理时间为30min~60min;

[0060]

sncl2水溶液的浓度为0.1g/l~0.2g/l,盐酸的浓度为100ml/l~200ml/l;

[0061]

步骤2.4,按质量比为1:1:1将pdcl2水溶液、硼酸水溶液及盐酸混合,形成活化液,将经步骤2.3后得到的mxene粉体倒入活化液中,并使mxene粉体完全浸没于活化液中,利用活化液对mxene粉体进行活化处理,活化处理时间为1h~2h;

[0062]

其中,pdcl2水溶液的浓度为0.1g/l~0.2g/l,硼酸水溶液的浓度为10g/l~20g/l,盐酸的浓度为100ml/l~200ml/l;

[0063]

步骤2.5,采用去离子水对经步骤2.4活化处理后的mxene粉体清洗2次~4次,再依次经离心、过滤处理,之后放入烘箱中进行干燥,得到预处理后的mxene粉体;

[0064]

干燥温度为100℃~120℃,干燥时间为24h~48h。

[0065]

步骤3,利用co(no3)2·

6h2o、氯化铵和柠檬酸钠配置出钴镀液,具体方法如下:

[0066]

于常温条件下,按如下顺序及配比将各原料混合,配制出钴镀液:

[0067][0068][0069]

溶解并搅拌均匀后,通过添加naoh将溶液ph调至10~11;

[0070]

步骤4,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,然后利用步骤3得到的钴镀液和水合肼对经步骤2预处理后的mxene粉体进行还原处理,具体按照以下步骤实施:

[0071]

步骤4.1,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,将经步骤2预处理后的mxene粉体浸入到经步骤3配置的钴镀液中,进行机械搅拌,并加热至60℃~80℃,得到混合渡液;

[0072]

mxene粉体与钴镀液中co的质量比为1~19:1;

[0073]

步骤4.2,将水合肼缓慢滴加到经步骤4.1后得到的混合渡液中进行还原反应,待水合肼滴加完毕后,继续搅拌30min~60min,使还原反应充分进行,得到混合渡液a;

[0074]

水合肼的浓度为5g/l~15g/l;

[0075]

水合肼与钴镀液中钴的摩尔比为2~3:1;

[0076]

步骤5,采用去离子水将经步骤4后得到的混合渡液a清洗2次~3次,之后放入真空干燥箱中于80℃~120℃条件下干燥16h~24h,得到定向排列的mxene/co复合导电填料。

[0077]

实施例1

[0078]

本发明一种定向排列的mxene/co导电填料的制备方法,具体按照以下步骤实施:

[0079]

步骤1,制备mxene粉体,具体步骤如下;

[0080]

步骤1.1,取平均粒度为5μm、质量分数大于95%的ti3alc2粉体;将ti3alc2粉体浸入质量浓度为40%的hf溶液中,密封后在60℃进行腐蚀处理24h,得到反应液;

[0081]

步骤1.2,经步骤1.1后,将反应液进行过滤,并用去离子水清洗2次,将清洗后的粉体在烘箱中在100℃条件下干燥30h;

[0082]

步骤2,mxene粉体的预处理,具体步骤如下:

[0083]

步骤2.1,将经步骤1后得到的mxene粉体倒入乙醇水溶液中,并使mxene粉体完全浸没于乙醇水溶液,利用乙醇水溶液对mxene粉体进行醇洗,醇洗时间为10min;

[0084]

乙醇水溶液是由乙醇和水按体积比为1:1混合均匀后得到的;

[0085]

步骤2.2,将经步骤2.1后得到的mxene粉体倒入硝酸水溶液中,并使mxene粉体完全浸没于硝酸水溶液,利用硝酸水溶液对mxene粉体进行粗化处理,粗化处理时间为30min;

[0086]

硝酸水溶液是由硝酸和水按体积比为1:1混合均匀后得到的;

[0087]

步骤2.3,按体积比为1:1将盐酸和sncl2水溶液混合,形成敏化处理液,将经步骤2.2后得到的mxene粉体倒入敏化处理液中,并使mxene粉体完全浸没于敏化处理液中,利用敏化处理液对mxene粉体进行敏化处理,敏化处理时间为30min;

[0088]

sncl2水溶液的浓度为0.1g/l,盐酸的浓度为100ml/l;

[0089]

步骤2.4,按质量比为1:1:1将pdcl2水溶液、硼酸水溶液及盐酸混合,形成活化液,将经步骤2.3后得到的mxene粉体倒入活化液中,并使mxene粉体完全浸没于活化液中,利用活化液对mxene粉体进行活化处理1h;

[0090]

步骤2.5,采用去离子水对经步骤2.4活化处理后的mxene粉体清洗2次,再依次经离心、过滤处理,之后放入烘箱中进行干燥,得到预处理后的mxene粉体;

[0091]

步骤3,利用co(no3)2·

6h2o、氯化铵和柠檬酸钠配置出钴镀液,具体方法如下:

[0092]

于常温条件下,按如下顺序及配比将各原料混合,配制出ni镀液:

[0093][0094]

溶解并搅拌均匀后,通过添加naoh将溶液ph调至10;

[0095]

步骤4,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,利用步骤3得到的钴镀液和水合肼对经步骤2预处理后的mxene粉体进行还原处理,具体按照以下步骤实施:

[0096]

步骤4.1,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,将经步骤2预处理后的mxene粉体浸入到经步骤3配置的钴镀液中,进行机械搅拌,并加热至60℃,得到混合渡液;

[0097]

mxene粉体与钴镀液中镍的质量比为4:1;

[0098]

步骤4.2,将浓度为5g/l的水合肼缓慢滴加到经步骤4.1后得到的混合渡液中进行还原反应,待水合肼滴加完毕后,继续搅拌30min,使还原反应充分进行,得到混合渡液a;

[0099]

水合肼与钴镀液中钴的摩尔比为2:1;

[0100]

步骤5,采用去离子水将经步骤4后得到的混合渡液a清洗2次,之后放入真空干燥箱中于80℃条件下干燥24h,得到定向排列的mxene/co复合导电填料。

[0101]

实施例2

[0102]

本发明一种定向排列的mxene/co复合导电填料的制备方法,具体按照以下步骤实施:

[0103]

步骤1,制备mxene粉体,具体步骤如下;

[0104]

步骤1.1,取平均粒度为5μm、质量分数大于95%的ti3alc2粉体;将ti3alc2粉体浸入质量浓度为40%的hf溶液中,密封后在80℃进行腐蚀处理20h,得到反应液;

[0105]

步骤1.2,经步骤1.1后,将反应液进行过滤,并用去离子水清洗2次,将清洗后的粉体在烘箱中在100℃条件下干燥30h;

[0106]

步骤2,mxene粉体的预处理,具体步骤如下:

[0107]

步骤2.1,将经步骤1后得到的mxene粉体倒入乙醇水溶液中,并使mxene粉体完全浸没于乙醇水溶液,利用乙醇水溶液对mxene粉体进行醇洗,醇洗时间为30min;

[0108]

乙醇水溶液是由乙醇和水按体积比为1:1混合均匀后得到的;

[0109]

步骤2.2,将经步骤2.1后得到的mxene粉体倒入硝酸水溶液中,并使mxene粉体完全浸没于硝酸水溶液,利用硝酸水溶液对mxene粉体进行粗化处理,粗化处理时间为60min;

[0110]

硝酸水溶液是由硝酸和水按体积比为1:4混合均匀后得到的;

[0111]

步骤2.3,按体积比为4:1将盐酸和sncl2水溶液混合,形成敏化处理液,将经步骤2.2后得到的mxene粉体倒入敏化处理液中,并使mxene粉体完全浸没于敏化处理液中,利用敏化处理液对mxene粉体进行敏化处理,敏化处理时间为60min;

[0112]

sncl2水溶液的浓度为0.1g/l,盐酸的浓度为100ml/l;

[0113]

步骤2.4,按质量比为1:1:1将pdcl2水溶液、硼酸水溶液及盐酸混合,形成活化液,将经步骤2.3后得到的mxene粉体倒入活化液中,并使mxene粉体完全浸没于活化液中,利用活化液对mxene粉体进行活化处理2h;

[0114]

步骤2.5,采用去离子水对经步骤2.4活化处理后的mxene粉体清洗3次,再依次经离心、过滤处理,之后放入烘箱中进行干燥,得到预处理后的mxene粉体;

[0115]

步骤3,利用co(no3)2·

6h2o、氯化铵和柠檬酸钠配置出钴镀液,具体方法如下:

[0116]

于常温条件下,按如下顺序及配比将各原料混合,配制出ni镀液:

[0117][0118]

溶解并搅拌均匀后,通过添加naoh将溶液ph调至11;

[0119]

步骤4,利用步骤3得到的钴镀液和水合肼对经步骤2预处理后的ti3sic2粉体进行还原处理,具体按照以下步骤实施:

[0120]

步骤4.1,将经步骤2预处理后的mxene粉体浸入到经步骤3配置的钴镀液中,进行机械搅拌,并加热至80℃,得到混合渡液;

[0121]

mxene粉体与钴镀液中钴的质量比为19:1;

[0122]

步骤4.2,将10g/l的水合肼缓慢滴加到经步骤4.1后得到的混合渡液中进行还原反应,待水合肼滴加完毕后,继续搅拌60min,使还原反应充分进行,得到混合渡液a;

[0123]

水合肼与钴镀液中镍的摩尔比为3:1;

[0124]

步骤5,采用去离子水将经步骤4后得到的混合渡液a清洗3次,之后放入真空干燥箱中于120℃条件下干燥12h,得到定向排列的mxene/co复合导电填料。

[0125]

实施例3

[0126]

本发明一种定向排列的mxene/co复合导电填料的制备方法,具体按照以下步骤实施:

[0127]

步骤1,制备mxene粉体,具体步骤如下;

[0128]

步骤1.1,取平均粒度为10μm、质量分数大于95%的ti3alc2粉体;将ti3alc2粉体浸入质量浓度为40%的hf溶液中,密封后在70℃进行腐蚀处理22h,得到反应液;

[0129]

步骤1.2,经步骤1.1后,将反应液进行过滤,并用去离子水清洗2次,将清洗后的粉体在烘箱中在110℃条件下干燥24h;

[0130]

步骤2,mxene粉体的预处理,具体步骤如下:

[0131]

步骤2.1,将经步骤1后得到的mxene粉体倒入乙醇水溶液中,并使mxene粉体完全浸没于乙醇水溶液,利用乙醇水溶液对mxene粉体进行醇洗,醇洗时间为20min;

[0132]

乙醇水溶液是由乙醇和水按体积比为1:1混合均匀后得到的;

[0133]

步骤2.2,将经步骤2.1后得到的mxene粉体倒入硝酸水溶液中,并使mxene粉体完全浸没于硝酸水溶液,利用硝酸水溶液对mxene粉体进行粗化处理,粗化处理时间为40min;

[0134]

硝酸水溶液是由硝酸和水按体积比为1:3混合均匀后得到的;

[0135]

步骤2.3,按体积比为4:1将盐酸和sncl2水溶液混合,形成敏化处理液,将经步骤2.2后得到的mxene粉体倒入敏化处理液中,并使mxene粉体完全浸没于敏化处理液中,利用敏化处理液对mxene粉体进行敏化处理,敏化处理时间为40min;

[0136]

sncl2水溶液的浓度为0.1g/l,盐酸的浓度为100ml/l;

[0137]

步骤2.4,按质量比为1:1:1将pdcl2水溶液、硼酸水溶液及盐酸混合,形成活化液,将经步骤2.3后得到的mxene粉体倒入活化液中,并使mxene粉体完全浸没于活化液中,利用活化液对mxene粉体进行活化处理1.5h;

[0138]

步骤2.5,采用去离子水对经步骤2.4活化处理后的mxene粉体清洗3次,再依次经离心、过滤处理,之后放入烘箱中进行干燥,得到预处理后的mxene粉体;

[0139]

步骤3,利用co(no3)2·

6h2o、氯化铵和柠檬酸钠配置出钴镀液,具体方法如下:

[0140]

于常温条件下,按如下顺序及配比将各原料混合,配制出ni镀液:

[0141][0142]

溶解并搅拌均匀后,通过添加naoh将溶液ph调至11;

[0143]

步骤4,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,利用步骤3得到的钴镀液和水合肼对经步骤2预处理后的mxene粉体进行还原处理,具体按照以下步骤实施:

[0144]

步骤4.1,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,将经步骤2预处理后的mxene粉体浸入到经步骤3配置的钴镀液中,进行机械搅拌,并加热至70℃,得到混合渡液;

[0145]

mxene粉体与钴镀液中镍的质量比为10:1;

[0146]

步骤4.2,将15g/l的水合肼缓慢滴加到经步骤4.1后得到的混合渡液中进行还原反应,待水合肼滴加完毕后,继续搅拌40min,使还原反应充分进行,得到混合渡液a;

[0147]

水合肼与钴镀液中钴的摩尔比为2:1;

[0148]

步骤5,采用去离子水将经步骤4后得到的混合渡液a清洗3次,之后放入真空干燥箱中于100℃条件下干燥20h,得到定向排列的mxene/co复合导电填料。

[0149]

实施例4

[0150]

本发明一种定向排列的mxene/co复合导电填料的制备方法,具体按照以下步骤实施:

[0151]

步骤1,制备mxene粉体,具体步骤如下;

[0152]

步骤1.1,取平均粒度为20μm、质量分数大于95%的ti3alc2粉体;将ti3alc2粉体浸入质量浓度为40%的hf溶液中,密封后在80℃进行腐蚀处理20h,得到反应液;

[0153]

步骤1.2,经步骤1.1后,将反应液进行过滤,并用去离子水清洗2次,将清洗后的粉体在烘箱中在100℃条件下干燥24h;

[0154]

步骤2,mxene粉体的预处理,具体步骤如下:

[0155]

步骤2.1,将经步骤1后得到的mxene粉体倒入乙醇水溶液中,并使mxene粉体完全浸没于乙醇水溶液,利用乙醇水溶液对mxene粉体进行醇洗,醇洗时间为20min;

[0156]

乙醇水溶液是由乙醇和水按体积比为1:2混合均匀后得到的;

[0157]

步骤2.2,将经步骤2.1后得到的mxene粉体倒入硝酸水溶液中,并使mxene粉体完全浸没于硝酸水溶液,利用硝酸水溶液对mxene粉体进行粗化处理,粗化处理时间为50min;

[0158]

硝酸水溶液是由硝酸和水按体积比为(1:2)混合均匀后得到的;

[0159]

步骤2.3,按体积比为4:1将盐酸和sncl2水溶液混合,形成敏化处理液,将经步骤

2.2后得到的mxene粉体倒入敏化处理液中,并使mxene粉体完全浸没于敏化处理液中,利用敏化处理液对mxene粉体进行敏化处理,敏化处理时间为50min;

[0160]

sncl2水溶液的浓度为0.1g/l,盐酸的浓度为100ml/l;

[0161]

步骤2.4,按质量比为1:1:1将pdcl2水溶液、硼酸水溶液及盐酸混合,形成活化液,将经步骤2.3后得到的mxene粉体倒入活化液中,并使mxene粉体完全浸没于活化液中,利用活化液对mxene粉体进行活化处理2h;

[0162]

步骤2.5,采用去离子水对经步骤2.4活化处理后的mxene粉体清洗3次,再依次经离心、过滤处理,之后放入烘箱中进行干燥,得到预处理后的mxene粉体;

[0163]

步骤3,利用co(no3)2·

6h2o、氯化铵和柠檬酸钠配置出钴镀液,具体方法如下:

[0164]

于常温条件下,按如下顺序及配比将各原料混合,配制出ni镀液:

[0165][0166]

溶解并搅拌均匀后,通过添加naoh将溶液ph调至11;

[0167]

步骤4,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,利用步骤3得到的钴镀液和水合肼对经步骤2预处理后的ti3sic2粉体进行还原处理,具体按照以下步骤实施:

[0168]

步骤4.1,在烧杯两侧分别放置两组磁场强度为1t的氦母赫兹线圈,使其处于强磁场环境中,将经步骤2预处理后的mxene粉体浸入到经步骤3配置的钴镀液中,进行机械搅拌,并加热至80℃,得到混合渡液;

[0169]

mxene粉体与镀液中镍的质量比为3:1。

[0170]

步骤4.2,将10g/l的水合肼缓慢滴加到经步骤4.1后得到的混合渡液中进行还原反应,待水合肼滴加完毕后,继续搅拌40min,使还原反应充分进行,得到混合渡液a;

[0171]

水合肼与钴镀液中钴的摩尔比为3:1。

[0172]

步骤5,采用去离子水将经步骤4后得到的混合渡液a清洗3次,之后放入真空干燥箱中于120℃条件下干燥20h,得到定向排列的mxene/co复合导电填料。

[0173]

利用本发明方法制备的一种定向排列的三明治结构mxene/co复合导电填料的xrd图,如图1所示,由图可知,除了的mxene衍射峰外,还能明显观察到co的衍射峰,说明成功制备了mxene/co复合导电填料。

[0174]

本发明一种mxene/co复合导电填料的制备方法,通过在强磁场作用下制备定向排列的mxene/co粉体,相比于混乱排列的co颗粒,能通过磁性导电颗粒间的有效连接,更容易形成导电网络,提高粉体的导电性和防腐蚀性能。

[0175]

利用本发明的方法得到的mxene/co复合导电填料的sem和电导率,如图2及图3所示,从图中可以看出,mxene/co复合导电填料中co很明显的进行了定向排列在mxene层间,且其电导率明显高于混乱排列的复合粉体,是一种具有应用前景的用于防腐蚀涂层的定向排列mxene/co导电填料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。