1.本发明涉及相变材料生产技术领域,特别涉及一种低过冷度无机盐相变储能材料。

背景技术:

2.无机相变储能材料在相变过程中能吸收或释放大量的潜热,具有焓值高,成本低的优点。

3.无机相变储能材料也存在许多不足的:过冷度高:无机盐相变储能材料基本以无机盐水溶液为主,在低温结晶的时候存在很大的过冷度,过冷度一般都是大于5℃,这个过冷度会极大的影响相变储能材料在市场应用中的价值。

4.材料稳定性差:无机盐相变材料在低温环境时溶解能力变小,水溶液盐分析出,导致相变熔点偏移,导致材料稳定性很差。

5.为解决过冷度大的问题,目前使用的方法都是在相变材料中添加晶核剂来促进材料结晶,降低过冷度。但是目前使用的晶核剂一般都是如硼砂,碳酸钡,三氧化二铝等这些材料。这些材料水溶性较差,大多以晶体形式分散在相变材料中,在低温结晶时作为初始晶核来加速结晶过程,起到降低过冷度的作用。但是,这些晶核剂因为还是以晶体形式存在,密度大,所以晶核剂一般沉淀在材料底部,这样会导致每次使用的材料性能不一,出现同一桶的材料有的好有的坏情况。

6.为了解决材料循环稳定性差的问题,目前使用的方法是在材料中添加增稠剂,如高吸水树脂,羧甲基纤维素钠等等增稠材料,但是添加增稠剂后材料的焓值和相变精度会差。

技术实现要素:

7.本发明的目的在于提供一种低过冷度无机盐相变储能材料,过冷度低,循环稳定性好。

8.本发明解决其技术问题所采用的技术方案是:一种低过冷度无机盐相变储能材料,按重量百分比计,由无机盐相变材料70

‑

99%,复合晶核剂1

‑

30%组成;所述无机盐相变材料按重量份计组成为:无机盐相变主材料30

‑

70份,水150

‑

300份,石墨5

‑

20份。本发明在配方中添加石墨,是为了增加导热性能,同时用于配合复合晶核剂优化结晶效果。

9.作为优选,按重量百分比计,由无机盐相变材料85

‑

97%,复合晶核剂3

‑

15%组成。

10.作为优选,所述复合晶核剂按重量份计由100份无机有机主材料和1

‑

10份稳定剂组成,其中无机有机主材料的重量百分比组成为:有机材料30

‑

70%,无机盐材料30

‑

70%。复合晶核剂本身含有相变成分,能够进一步提高材料的焓值。

11.作为优选,所述有机材料选自正十四烷、正十六烷、正十八烷的一种或者多种。

12.作为优选,所述无机盐材料为硫酸钠溶液或者氯化钙溶液。

13.作为优选,所述硫酸钠溶液的浓度为15

‑

35%。质量浓度。

14.作为优选,所述氯化钙溶液的浓度为10

‑

30%。质量浓度。

15.作为优选,所述稳定剂选自鲸蜡硬脂醇聚醚

‑

12、鲸蜡硬脂醇聚醚

‑

20、鲸蜡硬脂醇聚醚

‑

30中的一种或者多种。

16.作为优选,所述复合晶核剂的制备方法为:将无机盐材料加热至60

±

5℃后加入稳定剂搅拌均匀,接着加入有机材料搅拌均匀制成晶核剂溶液;将晶核剂溶液放置在温度90

±

5℃环境中,400

‑

600转/分钟搅拌0.5

‑

1.5小时后停止搅拌,温度升温至100

±

5℃继续放置1.5

‑

2.5小时后制成复合晶核剂。

17.作为优选,所述无机盐相变主材料选自氯化钙、氯化钠、氯化钾、硫酸钠、碳酸钠、碳酸钾、尿素的一种或者多种。

18.本发明的有益效果是:1、为解决传统晶核剂在使用时分层导致性能不均一的问题,本发明改进了晶核剂,采用复合晶核剂,可以均匀的分散在无机盐相变材料中,使用时不会分层,能有效降低无机盐相变材料过冷度的同时,可以很好的解决无机相变材料性能不均一的问题。

19.2、本发明的复合晶核剂不仅可以作为晶核剂,也可以作为稳定剂,无需加入增稠剂就可以抑制无机相变材料中无机盐的析出,可以有效的增强无机相变材料的稳定性能。同时,本发明的复合晶核剂能够降低材料的过冷度,提高材料的焓值和相变精度。

20.具体实施方式

21.下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

22.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

23.实施例1:一种低过冷度无机盐相变储能材料,按重量百分比计,由无机盐相变材料70%,复合晶核剂30%组成;所述无机盐相变材料按重量份计组成为:无机盐相变主材料(氯化钙)30份,水150份,石墨5份。

24.所述复合晶核剂按重量份计由100份无机有机主材料和1份稳定剂(鲸蜡硬脂醇聚醚

‑

20)组成,其中无机有机主材料的重量百分比组成为:有机材料(自正十四烷)30%,无机盐材料(硫酸钠溶液)70%。所述硫酸钠溶液的浓度为15wt%。

25.实施例2:一种低过冷度无机盐相变储能材料,按重量百分比计,由无机盐相变材料99%,复合晶核剂1%组成;所述无机盐相变材料按重量份计组成为:无机盐相变主材料(氯化钾)70份,水300份,石墨20份。

26.所述复合晶核剂按重量份计由100份无机有机主材料和10份稳定剂(鲸蜡硬脂醇聚醚

‑

12)组成,其中无机有机主材料的重量百分比组成为:有机材料(正十六烷)70%,无机盐材料(氯化钙溶液)30%。所述氯化钙溶液的浓度为30wt%。

27.实施例3:

一种低过冷度无机盐相变储能材料,按重量百分比计,由无机盐相变材料(90%,复合晶核剂10%组成;所述无机盐相变材料按重量份计组成为:无机盐相变主材料硫酸钠与氯化钾1:1质量比的混合物)50份,水250份,石墨10份。

28.所述复合晶核剂按重量份计由100份无机有机主材料和5份稳定剂(鲸蜡硬脂醇聚醚

‑

12和(鲸蜡硬脂醇聚醚

‑

30 1:1质量比的混合物)组成,其中无机有机主材料的重量百分比组成为:有机材料(正十四烷和正十八烷1:1质量比的混合物)50%,无机盐材料(硫酸钠溶液)50%。所述硫酸钠溶液的浓度为25wt%。

29.本发明复合晶核剂的制备方法为:将无机盐材料加热至60

±

5℃后加入稳定剂搅拌均匀,接着加入有机材料搅拌均匀制成晶核剂溶液;将晶核剂溶液放置在温度90

±

5℃环境中,400

‑

600转/分钟搅拌0.5

‑

1.5小时后停止搅拌,温度升温至100

±

5℃继续放置1.5

‑

2.5小时后制成复合晶核剂。

30.将无机盐相变材料和复合晶核剂混合,升温至60

±

5℃,搅拌1小时完成低过冷度无机盐相变储能材料制备。

31.具体实施方案1:步骤1:复合晶核剂的制备:取250克的硫酸钠溶液(20wt%)加热至60℃后加入50克鲸蜡硬脂醇聚醚

‑

20搅拌均匀后加入125克的正十四烷和125克的正十八烷搅拌1小时制成晶核剂溶液。

32.将晶核剂溶液放入温度90℃环境中,400转/分钟搅拌1小时后停止搅拌,温度升温至100℃继续放置2小时后制成复合晶核剂。

33.步骤2:无机盐相变材料的制备取50克的氯化钠加入250克的水后升温至45℃搅拌30分钟后加入15克的石墨,之后放入真空烘箱中抽真空搅拌4小时完成无机相变材料的制备。

34.步骤3:取50克无机相变材料中加入2克复合晶核剂,升温至60℃,搅拌1小时完成低过冷度的无机盐相变储能材料制备。

35.具体实施方案2:步骤1:复合晶核剂的制备:取250克的氯化钙溶液(20wt%)加热至60℃后加入25克的鲸蜡硬脂醇聚醚

‑

20和25克的鲸蜡硬脂醇聚醚

‑

30搅拌均匀后加入125克的正十四烷和125克的正十八烷搅拌1小时制成晶核剂溶液。

36.将晶核剂溶液放入温度90℃环境中,400转/分钟搅拌1小时后停止搅拌,温度升温至100℃继续放置2小时后制成复合晶核剂。

37.步骤2:无机盐相变材料的制备取50克的氯化钾加入260克的水后升温至45℃搅拌30分钟后加入15.5克的石墨,之后放入真空烘箱中抽真空搅拌4小时完成无机相变材料的制备。

38.步骤3:取50克无机相变材料中加入2克复合晶核剂,升温至60℃,搅拌1小时完成低过冷度的无机盐相变储能材料制备。

39.对比例1取50克无机相变材料中加入2克晶核剂(三氧化二铝),升温至60℃,搅拌1小时完成无机盐相变储能材料制备。无机相变材料的制备同具体实施方案1。

40.对比例2取50克无机相变材料中加入2克晶核剂(三氧化二铝),2克增稠剂(cmc)升温至60℃,搅拌1小时完成无机盐相变储能材料制备。无机相变材料的制备同具体实施方案1。

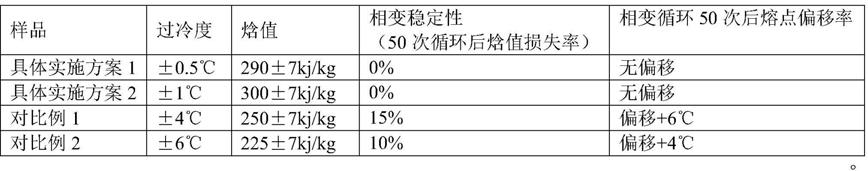

41.样品性能测试对比数据如下:

42.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。