1.本技术涉及防水涂料及其制备技术,具体涉及聚氨酯防水涂料及其制备方法和双组分聚氨酯防水涂料及其制备方法。

背景技术:

2.聚氨酯防水涂料属于化学反应型防水涂料,固化后是一种橡胶状的高弹性涂膜,涂膜整体无缝,因其优异的综合性能,被业界称之为“液体卷材”,在世界范围内广泛应用,特别适合于异形部位的防水。聚氨酯防水涂料根据其组成和固化机理,分为单组份聚氨酯防水涂料和双组份聚氨酯防水涂料两大类。双组份聚氨酯防水涂料因涂膜密实、性能优异、可一次性厚涂、生产简单,价格便宜等特点被广泛应用。

3.随着防水工程对防水的要求越来越高,包括铁路,隧道,桥梁等重点工程,要求聚氨酯拉力强度达到6.0mpa以上,延伸达到450%以上。而对于房建,越来越多的客户对在卫生间,阳台的底部的防水涂料的性能要求越来越高。传统意义上,双组分聚氨酯防水涂料是一种双组分反应固化型合成高分子防水涂料,甲料一般为聚醚和异氰酸酯经缩聚反应得到的聚氨酯预聚体,乙组分是由填料、固化剂、填充剂组成,使用时需要按照一定比例添加搅拌均匀,无法满足多功能使用。

技术实现要素:

4.本技术的目的在于:提供一种多用途的双组分聚氨酯防水涂料及其制备方法,还提供一种聚氨酯防水涂料及其制备方法。

5.本技术通过下述技术方案实现:

6.一种聚氨酯防水涂料,包括以下重量份的组分:

7.增塑剂5

‑

10份,填充油5

‑

10份,聚醚多元醇a20

‑

25份,聚醚多元醇c5

‑

10份,二苯基甲烷二异氰酸酯5

‑

10份,800目重钙15

‑

20份,600目滑石粉20

‑

25份,400目重钙10

‑

15份,消泡剂0.1

‑

1份,分散剂0.1

‑

1份,催化剂0.1

‑

1份,溶剂油4

‑

8份,固化剂0.5

‑

1份;其中,聚醚多元醇a的数均分子量为3000

‑

6000da,聚醚多元醇c的数均分子量为1000

‑

3000da。

8.一种聚氨酯防水涂料的制备方法,包括以下步骤:

9.按所述聚氨酯防水涂料中各组分的重量份,将增塑剂、填充油、分散剂、消泡剂、聚醚多元醇a、聚醚多元醇c、800目重钙、600目滑石粉、400目重钙加入到反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,再加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应3

‑

3.5小时,完成后降温至70

‑

75℃,然后加入催化剂,反应2

‑

2.5小时后加入固化剂,在60

‑

65℃情况下搅拌1

‑

1.5小时后即可出料。

10.一种双组分聚氨酯防水涂料,包括甲料和乙料;

11.甲料包括以下重量份的组分:增塑剂10

‑

15份,填充油5

‑

10份,聚醚多元醇a45

‑

55份,聚醚多元醇b10

‑

20份,二苯基甲烷二异氰酸酯15

‑

20份,催化剂0.1

‑

1份,溶剂油5

‑

8份;

12.乙料包括以下重量份的组分:增塑剂5

‑

10份,填充油5

‑

10份,聚醚多元醇a20

‑

25份,聚醚多元醇c5

‑

10份,二苯基甲烷二异氰酸酯5

‑

10份,800目重钙15

‑

20份,600目滑石粉20

‑

25份,400目重钙10

‑

15份,消泡剂0.1

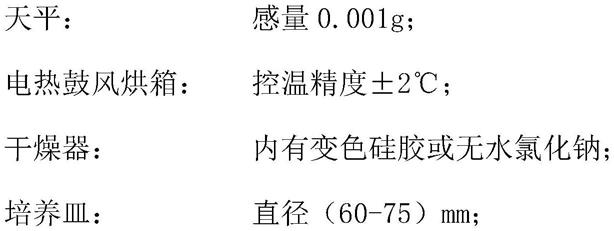

‑

1份,分散剂0.1

‑

1份,催化剂0.1

‑

1份,溶剂油4

‑

8份,固化剂0.5

‑

1份;

13.其中,聚醚多元醇a的数均分子量为3000

‑

6000da,聚醚多元醇b的数据分子量为2000

‑

4000da,聚醚多元醇c的数均分子量为1000

‑

3000da,甲料和乙料的质量比为1:(2

‑

4)。

14.一种双组分聚氨酯防水涂料的制备方法,包括以下步骤:

15.甲料的制备:按所述聚氨酯防水涂料中甲料各组分的重量份,将增塑剂、填充油、聚醚多元醇a、聚醚多元醇b加入反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应3

‑

3.5小时,降温至70

‑

75℃,加入催化剂反应2

‑

2.5小时,降温至60

‑

65℃搅拌均匀后出料;

16.乙料的制备:按所述聚氨酯防水涂料中乙料各组分的重量份,将增塑剂、填充油、分散剂、消泡剂、聚醚多元醇a、聚醚多元醇c、800目重钙、600目滑石粉、400目重钙,加入到反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,再加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应3

‑

3.5小时,完成后降温至70

‑

75℃,然后加入催化剂,反应2

‑

2.5小时后加入固化剂,在60

‑

65℃情况下搅拌1

‑

1.5小时后即可出料。

17.本技术与现有技术相比,具有以下有益技术效果:

18.本技术针对不同防水部位,可按照要求按照甲、乙料不同的配比使用,实现多种功能。具体为传统双组分聚氨酯防水涂料按照一定比例搅拌使用,只能满足一种性能指标的要求。而本技术创新多用途双组分聚氨酯防水涂料能满足多个性能指标的要求,从而满足不同施工需求。比如,当乙料单独使用时,可用于厨卫间侧面,当甲、乙料按照一定比列混合搅拌均匀后可用于厨卫间底部。

具体实施方式

19.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了相互排斥的特质和/或步骤以外,均可以以任何方式组合,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换,即,除非特别叙述,每个特征为一系列等效或类似特征中的一个实施例而已。

20.下面结合实施例对本技术的内容做进一步详细说明。

21.实施例1

22.本技术的一种聚氨酯防水涂料,包括以下重量份的组分:

23.增塑剂5份,填充油5份,聚醚多元醇a20份,聚醚多元醇c10份,二苯基甲烷二异氰酸酯10份,800目重钙20份,600目滑石粉25份,400目重钙15份,消泡剂0.1份,分散剂0.1份,催化剂0.1份,溶剂油4份,固化剂0.5份;其中,聚醚多元醇a的数均分子量为3000da,聚醚多元醇c的数均分子量为1000da。

24.实施例2

25.本技术的一种聚氨酯防水涂料,包括以下重量份的组分:

26.增塑剂7份,填充油7份,聚醚多元醇a23份,聚醚多元醇c7份,二苯基甲烷二异氰酸酯7份,800目重钙17份,600目滑石粉23份,400目重钙13份,消泡剂0.6份,分散剂0.6份,催

化剂0.6份,溶剂油6份,固化剂0.7份;其中,聚醚多元醇a的数均分子量为4000da,聚醚多元醇c的数均分子量为2000da。

27.实施例3

28.本技术的一种聚氨酯防水涂料,包括以下重量份的组分:

29.增塑剂10份,填充油10份,聚醚多元醇a25份,聚醚多元醇c5份,二苯基甲烷二异氰酸酯5份,800目重钙15份,600目滑石粉20份,400目重钙10份,消泡剂1份,分散剂1份,催化剂1份,溶剂油8份,固化剂1份;其中,聚醚多元醇a的数均分子量为6000da,聚醚多元醇c的数均分子量为3000da。

30.实施例4

31.实施例1的一种聚氨酯防水涂料的制备方法,包括以下步骤:

32.按所述聚氨酯防水涂料中各组分的重量份,将增塑剂、填充油、分散剂、消泡剂、聚醚多元醇a、聚醚多元醇c、800目重钙、600目滑石粉、400目重钙,加入到反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,再加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应三小时,完成后降温至70

‑

75℃,然后加入催化剂,反应2

‑

2.5小时后加入固化剂,在60

‑

65℃情况下搅拌1

‑

1.5小时后即可出料。

33.实施例5

34.实施例2的一种聚氨酯防水涂料的制备方法,包括以下步骤:

35.按所述聚氨酯防水涂料中各组分的重量份,将增塑剂、填充油、分散剂、消泡剂、聚醚多元醇a、聚醚多元醇c、800目重钙、600目滑石粉、400目重钙,加入到反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,再加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应三小时,完成后降温至70

‑

75℃,然后加入催化剂,反应2

‑

2.5小时后加入固化剂,在60

‑

65℃情况下搅拌1

‑

1.5小时后即可出料。

36.实施例6

37.实施例3的一种聚氨酯防水涂料的制备方法,包括以下步骤:

38.按所述聚氨酯防水涂料中各组分的重量份,将增塑剂、填充油、分散剂、消泡剂、聚醚多元醇a、聚醚多元醇c、800目重钙、600目滑石粉、400目重钙,加入到反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,再加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应三小时,完成后降温至70

‑

75℃,然后加入催化剂,反应2

‑

2.5小时后加入固化剂,在60

‑

65℃情况下搅拌1

‑

1.5小时后即可出料。

39.实施例7

40.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

41.甲料包括以下重量份的组分:增塑剂15份,填充油7份,聚醚多元醇a55份,聚醚多元醇b10份,二苯基甲烷二异氰酸酯15份,催化剂0.1份,溶剂油5份;

42.乙料包括以下重量份的组分:增塑剂5份,填充油5份,聚醚多元醇a20份,聚醚多元醇c10份,二苯基甲烷二异氰酸酯10份,800目重钙20份,600目滑石粉25份,400目重钙15份,消泡剂0.1份,分散剂0.1份,催化剂0.1份,溶剂油4份,固化剂0.5;

43.其中,聚醚多元醇a的数均分子量为3000da,聚醚多元醇b的数据分子量为2000da,聚醚多元醇c的数均分子量为1000da,甲料和乙料的质量比为1:2。

44.实施例8

45.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

46.甲料包括以下重量份的组分:增塑剂15份,填充油7份,聚醚多元醇a55份,聚醚多元醇b10份,二苯基甲烷二异氰酸酯15份,催化剂0.1份,溶剂油5份;

47.乙料包括以下重量份的组分:增塑剂5份,填充油5份,聚醚多元醇a20份,聚醚多元醇c10份,二苯基甲烷二异氰酸酯10份,800目重钙20份,600目滑石粉25份,400目重钙15份,消泡剂0.1份,分散剂0.1份,催化剂0.1份,溶剂油4份,固化剂0.5;

48.其中,聚醚多元醇a的数均分子量为3000da,聚醚多元醇b的数据分子量为2000da,聚醚多元醇c的数均分子量为1000da,甲料和乙料的质量比为1:3。

49.实施例9

50.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

51.甲料包括以下重量份的组分:增塑剂15份,填充油7份,聚醚多元醇a55份,聚醚多元醇b10份,二苯基甲烷二异氰酸酯15份,催化剂0.1份,溶剂油5份;

52.乙料包括以下重量份的组分:增塑剂5份,填充油5份,聚醚多元醇a20份,聚醚多元醇c10份,二苯基甲烷二异氰酸酯10份,800目重钙20份,600目滑石粉25份,400目重钙15份,消泡剂0.1份,分散剂0.1份,催化剂0.1份,溶剂油4份,固化剂0.5;

53.其中,聚醚多元醇a的数均分子量为3000da,聚醚多元醇b的数据分子量为2000da,聚醚多元醇c的数均分子量为1000da,甲料和乙料的质量比为1:4。

54.实施例10

55.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

56.甲料包括以下重量份的组分:增塑剂12份,填充油10份,聚醚多元醇a50份,聚醚多元醇b15份,二苯基甲烷二异氰酸酯17份,催化剂0.6份,溶剂油6份;

57.乙料包括以下重量份的组分:增塑剂7份,填充油7份,聚醚多元醇a23份,聚醚多元醇c7份,二苯基甲烷二异氰酸酯7份,800目重钙17份,600目滑石粉23份,400目重钙13份,消泡剂0.6份,分散剂0.6份,催化剂0.6份,溶剂油6份,固化剂0.7;

58.其中,聚醚多元醇a的数均分子量为4000da,聚醚多元醇b的数据分子量为3000da,聚醚多元醇c的数均分子量为2000da,甲料和乙料的质量比为1:2。

59.实施例11

60.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

61.甲料包括以下重量份的组分:增塑剂12份,填充油10份,聚醚多元醇a50份,聚醚多元醇b15份,二苯基甲烷二异氰酸酯17份,催化剂0.6份,溶剂油6份;

62.乙料包括以下重量份的组分:增塑剂7份,填充油7份,聚醚多元醇a23份,聚醚多元醇c7份,二苯基甲烷二异氰酸酯7份,800目重钙17份,600目滑石粉23份,400目重钙13份,消泡剂0.6份,分散剂0.6份,催化剂0.6份,溶剂油6份,固化剂0.7;

63.其中,聚醚多元醇a的数均分子量为4000da,聚醚多元醇b的数据分子量为3000da,聚醚多元醇c的数均分子量为2000da,甲料和乙料的质量比为1:3。

64.实施例12

65.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

66.甲料包括以下重量份的组分:增塑剂12份,填充油10份,聚醚多元醇a50份,聚醚多元醇b15份,二苯基甲烷二异氰酸酯17份,催化剂0.6份,溶剂油6份;

67.乙料包括以下重量份的组分:增塑剂7份,填充油7份,聚醚多元醇a23份,聚醚多元醇c7份,二苯基甲烷二异氰酸酯7份,800目重钙17份,600目滑石粉23份,400目重钙13份,消泡剂0.6份,分散剂0.6份,催化剂0.6份,溶剂油6份,固化剂0.7;

68.其中,聚醚多元醇a的数均分子量为4000da,聚醚多元醇b的数据分子量为3000da,聚醚多元醇c的数均分子量为2000da,甲料和乙料的质量比为1:4。

69.实施例13

70.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

71.甲料包括以下重量份的组分:增塑剂10份,填充油5份,聚醚多元醇a45份,聚醚多元醇b20份,二苯基甲烷二异氰酸酯20份,催化剂1份,溶剂油8份;

72.乙料包括以下重量份的组分:增塑剂10份,填充油10份,聚醚多元醇a25份,聚醚多元醇c5份,二苯基甲烷二异氰酸酯5份,800目重钙15份,600目滑石粉20份,400目重钙10份,消泡剂1份,分散剂1份,催化剂1份,溶剂油8份,固化剂1份;

73.其中,聚醚多元醇a的数均分子量为6000da,聚醚多元醇b的数据分子量为4000da,聚醚多元醇c的数均分子量为3000da,甲料和乙料的质量比为1:2。

74.实施例14

75.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

76.甲料包括以下重量份的组分:增塑剂10份,填充油5份,聚醚多元醇a45份,聚醚多元醇b20份,二苯基甲烷二异氰酸酯20份,催化剂1份,溶剂油8份;

77.乙料包括以下重量份的组分:增塑剂10份,填充油10份,聚醚多元醇a25份,聚醚多元醇c5份,二苯基甲烷二异氰酸酯5份,800目重钙15份,600目滑石粉20份,400目重钙10份,消泡剂1份,分散剂1份,催化剂1份,溶剂油8份,固化剂1份;

78.其中,聚醚多元醇a的数均分子量为6000da,聚醚多元醇b的数据分子量为4000da,聚醚多元醇c的数均分子量为3000da,甲料和乙料的质量比为1:3。

79.实施例15

80.本技术的一种双组分聚氨酯防水涂料,包括甲料和乙料;

81.甲料包括以下重量份的组分:增塑剂10份,填充油5份,聚醚多元醇a45份,聚醚多元醇b20份,二苯基甲烷二异氰酸酯20份,催化剂1份,溶剂油8份;

82.乙料包括以下重量份的组分:增塑剂10份,填充油10份,聚醚多元醇a25份,聚醚多元醇c5份,二苯基甲烷二异氰酸酯5份,800目重钙15份,600目滑石粉20份,400目重钙10份,消泡剂1份,分散剂1份,催化剂1份,溶剂油8份,固化剂1份;

83.其中,聚醚多元醇a的数均分子量为6000da,聚醚多元醇b的数据分子量为4000da,聚醚多元醇c的数均分子量为3000da,甲料和乙料的质量比为1:4。

84.实施例16

‑

24

85.实施例7

‑

15任一一种双组分聚氨酯防水涂料的制备方法,包括以下步骤:

86.甲料的制备:按所述聚氨酯防水涂料中甲料各组分的重量份,将增塑剂、填充油、聚醚多元醇a、聚醚多元醇b加入反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应3

‑

3.5小时,降温至70

‑

75℃,加入催化剂反应2

‑

2.5小时,降温至60

‑

65℃搅拌均匀后出料;

87.乙料的制备:按所述聚氨酯防水涂料中乙料各组分的重量份,将增塑剂、填充油、

分散剂、消泡剂、聚醚多元醇a、聚醚多元醇c、800目重钙、600目滑石粉、400目重钙,加入到反应釜,升温至120

‑

125℃,保持压力0.08

‑

0.09mpa脱水2.5

‑

3小时,降温至80

‑

82℃,再加入经溶剂油稀释后的二苯基甲烷二异氰酸酯反应3

‑

3.5小时,完成后降温至70

‑

75℃,然后加入催化剂,反应2

‑

2.5小时后加入固化剂,在60

‑

65℃情况下搅拌1

‑

1.5小时后即可出料。

88.后文对本技术的聚氨酯防水涂料及其制备方法所制备的聚氨酯防水涂料和双组分聚氨酯防水涂料及其制备方法所制备的双组分聚氨酯防水涂料的性能进行进一步说明。

89.本技术得出实验数据的方法、测量仪表仪器、实验条件、参数等具体见后文。

90.(一)实验室标准试验条件为:

91.温度:(23

±

2)℃,相对湿度:(20

±

10)%;

92.(二)测量仪表仪器为:

93.固体含量:

[0094][0095]

拉伸性能:

[0096]

拉伸试验机:测量值在量程的(15

‑

85)%之间,示值精度不低于1%,伸长范围大于500mm;

[0097]

冲片机及符合gb/t528要求的哑铃i型裁刀;

[0098]

厚度计:接触面直径6mm,单位面积压力0.02mpa,分度值0.01mm;

[0099]

干燥时间:

[0100]

计时器:分度至少1min;

[0101]

铝板:规格120x50x(1

‑

3)mm;

[0102]

线棒涂布器:200μm;

[0103]

测量实验数据的方法为:

[0104]

固体含量:

[0105]

将试样充分搅匀后,取10

±

1g的试样倒入已干燥称量的直径65

±

5mm的培养皿(m0)中刮平,立即称重(m1)然后在标准实验条件下放置24h.在放入到120

±

2℃的烘箱内,恒温3h,取出放入干燥器中冷却2h,然后称量(m2);固体含量计算方式为:

[0106][0107]

表干时间:

[0108]

实验前铝板,工具,涂料在标准条件下放置24h以上;

[0109]

在标准实验条件下,用线棒涂布器按照生产厂要求混合均匀的样品涂布在铝板上制备涂膜,涂布面积为(100

×

50)mm,记录涂布结束时间,对于多组分涂料从混合开始记录时间;静置一段时间后,用无水乙醇擦净手指,在距试件边缘不小于10mm范围内用手指轻触

涂膜表面,若无涂料沾附在手指上即为表干,记录时间,试验开始到结束的时间为表干时间;

[0110]

实干时间:

[0111]

在标准实验条件下,用线棒涂布器按照生产厂要求混合均匀的样品涂布在铝板上制备涂膜,涂布面积为(100

×

50)mm,记录涂布结束时间,对于多组分涂料从混合开始记录时间;静置一段时间后,用刀片在距试件边缘不小于10mm范围内切割涂膜,若底层及膜内均无沾附手指现象,则为实干,记录时间,试验开始到结束的时间为实干时间;

[0112]

拉伸性能:

[0113]

单组分防水涂料应将其混合均匀作为试件,多组分防水涂料应生产厂规定的配比精确称量后,将其混合均匀作为试料,将产品混合后充分搅拌5min,在不混入气泡的情况下倒入模框中,模框不得翘曲且表面平滑,为方便脱模,涂覆前可用脱模剂处理,具体的涂膜制备条件为:在温度:(23

±

2)℃,相对湿度:(20

±

10)%,下养护96h,然后脱模翻面养护72h;

[0114]

将涂膜裁取符合gb/t528要求的哑铃i型试件,并划好间距25mm的平行标线,用厚度计测量试件中间和两端三点的厚度,取其算术平均值为试件厚度。调整拉伸试验机夹具间距约70mm,将试件夹在试验机上,保持试件长度方向的中线与试验机夹具中心在一条线上,按照500(mm/min)的拉伸速度进行拉伸至断裂,记录试件断裂时的最大荷载(p),断裂时标线间距离(l1),精确到0.1mm,测试五个试件,若有试件断裂在标线外,应舍弃备用件补测;

[0115]

试件的拉伸性能按式计算:tl=p/(b

×

d);

[0116]

tl

‑‑‑

拉伸强度,单位为兆帕(mpa);

[0117]

p

‑‑‑‑‑

最大拉力,单位为牛顿(n);

[0118]

b

‑‑‑‑‑

试件中间部分宽度,单位为毫米(mm);

[0119]

d

‑‑‑‑

试件厚度,单位为毫米(mm);

[0120]

试件的断裂伸长率计算:e=(l1

‑‑

l0)/l0

×

100%;

[0121]

e

‑‑‑‑

断裂伸长率,%;

[0122]

l0

‑‑‑

试件起始标线间距离25mm;

[0123]

l1

‑‑‑

试件断裂时标线间距离,单位为毫米(mm);

[0124]

取五个试件的算术平均值作为实验结果,结果精确到1%。

[0125]

实施例7

‑

9的双组分聚氨酯防水涂料及其制备方法制备得到的双组分聚氨酯防水涂料成膜七天后测试得到的数据,具体数据见表1。

[0126]

表1实施例7

‑

9的双组分聚氨酯防水涂料及其制备方法制备得到的双组分聚氨酯防水涂料成膜七天后测试得到的数据表

[0127][0128]

实施例10

‑

12的双组分聚氨酯防水涂料及其制备方法制备得到的双组分聚氨酯防水涂料成膜七天后测试得到的数据,具体数据见表2。

[0129]

表2实施例10

‑

12的双组分聚氨酯防水涂料及其制备方法制备得到的双组分聚氨酯防水涂料成膜七天后测试得到的数据表

[0130][0131]

实施例13

‑

15的双组分聚氨酯防水涂料及其制备方法制备得到的双组分聚氨酯防水涂料成膜七天后测试得到的数据,具体数据见表3。

[0132]

表3实施例13

‑

15的双组分聚氨酯防水涂料及其制备方法制备得到的双组分聚氨酯防水涂料成膜七天后测试得到的数据表

[0133][0134][0135]

根据表1

‑

3实验数据表明,而当甲乙料比例不变,组分变化,具体实施例为:实施例7、10、13,实施例8、11、14,实施例9、12、15。由实验数据得出:拉伸强度随着甲料中聚醚多元醇b的质量比重增加而增加,原因是:随着甲料中聚醚多元醇b的质量比重的增加,增多了结构中的立体网状结构,导致拉伸强度增加,而延伸性能降低。当甲乙料组分不变,而比例发生变化,具体实施例为:实施例7、8、9,实施例10、11、12,实施例13、14、15。由实验数据得出:随着聚醚多元醇b的质量比列降低而导致拉伸强度降低,而延伸变大。

[0136]

当甲料:乙料按照质量比为1:(2

‑

4)时,可用于卫生间底面,对涂料拉伸强度、延伸

性能要求大的防水部位的施工。

[0137]

当乙料即本技术的聚氨酯防水涂料及其制备方法所制备的聚氨酯防水涂料单独使用时,其成膜七天后测试数据见表4。

[0138]

表4实施例1

‑

3的聚氨酯防水涂料及其制备方法所制备的聚氨酯防水涂料成膜七天后测试数据表

[0139][0140]

根据表4实验数据表明,随着聚醚多元醇a的质量比重的增加,拉伸强度逐渐增加,而延伸逐渐降低,这是由于分子量越大,分子间的力也就越大,最终拉伸强度越大,而延伸性能降低。

[0141]

当乙料单独使用时,可用于卫生间侧面,对涂料拉伸强度相对要求不高的防水部位的施工。

[0142]

以上所述,仅是本技术的较佳实施例,并非对本技术做任何形式上的限制,凡是依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。