1.本技术属于轨道列车设计技术领域,具体地,涉及一种轨道列车。

背景技术:

2.电气柜是列车整体电气控制的中枢,随着列车对智能化、自动化、安全性、舒适性的要求逐渐提高,列车控制系统的电气件数量也逐步升高,导致电气柜的体积逐渐增大。

3.目前电气柜通常设置在车厢内,其包括开放式柜体及设置在柜体内的各电气元件;柜体通过螺栓等固定在地板与侧墙上,开放式柜体为各电气元件提供散热通道。由于电气柜的体积较大,其占用车厢空间,减少了车厢可利用空间,尤其对货运列车影响较大。

技术实现要素:

4.本技术实施例中提供了一种轨道列车,其能够解决对设置在车厢内的电气柜,其占用车厢空间的问题。

5.为了实现上述目的,本技术实施例采用如下技术方案:

6.本技术实施例提供了一种轨道列车,其包括车厢,所述车厢包括车体及电气柜;所述电气柜吊装在所述车体的底部,所述电气柜包括柜体及检修门;所述柜体容纳电气元件组件,所述检修门设置于所述柜体的侧面上,并转动连接在所述柜体上。

7.与相关技术相比,本技术实施例提供的轨道列车具有以下优点;

8.本技术实施例提供的轨道列车,其电气柜吊装在车体的底部,电气柜包括柜体及检修门,检修门转动连接在柜体的一侧,待需要对电气柜中的电气元件组件进行检修时,打开检修门并转动一定角度,并形成检修口,方便检修。与相关技术中设置在车箱内的开放式柜体相比,本技术实施例中的电气柜设置在车体的底部,可节省车厢内的空间,提升轨道列车的容纳能力;同时,柜体为密封柜体,其可防止水渍、灰尘等进行电气柜,并且考虑到电气柜的检修需要,并在柜体的一侧设置检修门,可方便检修。

附图说明

9.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

10.图1为本技术实施例提供的车体与电气柜的安装示意图;

11.图2为本技术实施例提供的吊装梁与柜体的连接示意图一;

12.图3为本技术实施例提供的吊装梁与柜体连接示意图二;

13.图4为本技术实施例提供的检修门的打开示意图;

14.图5为本技术实施例提供的第一柜体、第二柜体及第三柜体的连接示意图;

15.图6为本技术实施例提供的柜体的爆炸示意图;

16.图7为本技术实施例提供的第一散热片、第二散热片在散热板上分布示意图;

17.图8为本技术实施例提供的散热罩的结构示意图;

18.图9为本技术实施例提供的散热结构与柜体的连接示意图;

19.图10为本技术实施例提供的散热箱在柜体内的布置示意图;

20.图11为本技术实施例提供的散热箱的结构示意图;

21.图12为本技术实施例提供的第二风机在散热箱的布置示意图;

22.图13为本技术实施例提供的轴报模块、视频监控模块及以太网模块在散热箱内的布置示意图;

23.图14为本技术实施例提供的底架纵向加强梁的断面示意图;

24.图15为图14的右侧视图;

25.图16为图14的左侧视图;

26.图17为图14的顶侧视图;

27.图18为图14的底侧视图;

28.图19为本技术实施例提供的中间车的车体底架的示意图;

29.图20为本技术实施例的中间车的侧墙的分解示意图;

30.图21为本技术实施例的中间车的封闭式内端墙的示意图;

31.图22为图21所示的封闭式内端墙的u型接口封堵型材的示意图;

32.图23为图21所示的封闭式内端墙的内端墙半墙的分解示意图;

33.图24为本技术实施例的中间车的车顶的示意图;

34.图25为本技术实施例的头车的前端结构的立体示意图;

35.图26为图25所示的前端结构俯视图;

36.图27为图25所示前端结构的底板和封堵安装框固定后自上方的示意图;

37.图28为图25所示前端结构的底板和封堵安装框固定后自下方的示意图。

38.附图标记说明:

[0039]1‑

车体;2

‑

底架纵向加强梁;21

‑

梯形安装孔;22

‑

底架纵向加强梁c型槽;23

‑

车下设备安装孔;24

‑

底架纵向加强梁安装孔;25

‑

防松确认孔;

[0040]3‑

车体底架;31

‑

边梁;32

‑

端梁;33

‑

中部纵向加强梁;34

‑

横向加强梁;

[0041]

41

‑

侧墙型材;411

‑

c型的侧墙通长安装槽;412

‑

侧墙通长安装槽;413

‑

l型与c型组合的侧墙通长安装槽;414

‑

内凹c型的侧墙通长安装槽;

[0042]

51

‑

墙体型材u型接口;52

‑

墙体型材立筋;53

‑

u型接口封堵型材;531

‑

u型接口凹槽;54

‑

立筋连接型材;

[0043]

210

‑

第二货仓门口;211

‑

上门框;

[0044]

711

‑

底板;7111

‑

底板清理通孔;7112

‑

封堵安装框;71121

‑

封堵安装框的横向边;71122

‑

封堵安装框的竖向边;

‑

7113检查口;7121

‑

车钩腔清理通孔;7122

‑

支撑管;

[0045]

7131

‑

端部座;7132

‑

侧立板;7133

‑

车钩面板;7134

‑

连接板。

[0046]8‑

电气柜;801

‑

吊座;

[0047]

810

‑

柜体;811

‑

第一柜体;812

‑

第二柜体;813

‑

第三柜体;820

‑

检修门;821

‑

检修窗口;830

‑

吊装梁;840

‑

散热结构;841

‑

散热板;8411

‑

第一散热片;8412

‑

第二散热片;842

‑

散热罩;8421

‑

第一风机安装孔;843

‑

第一风机;850

‑

散热箱;851

‑

敞口;852

‑

安装板;853

‑

第二风机安装孔;854

‑

第二风机;861

‑

轴报模块;862

‑

视频监控模块;863

‑

以太网模块。

具体实施方式

[0048]

为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0049]

实施例一

[0050]

如图1所示,本技术实施例提供的轨道列车,其包括头车和中间车,头车和中间车均包括车厢,车厢可包括车体1及电气柜8,电气柜8包括集成在电器柜8内的多个电子元件组件,多个电子元件组件呈模块化分别在电气柜8中。电气柜8包括柜体810,柜体810用于容纳各电子元件组件,并且柜体810吊装在车体1的底部。

[0051]

例如,柜体810设置有吊装梁830,车体1的底部设置有与吊装梁830配合的吊座801,柜体810可通过吊装梁830安装在车体1的吊座801上,从而将电气柜8安装在车体1的底部。如图2所示,本实施例提供的吊装梁830可以是过梁式吊装结构;或者,如图3所示,吊装梁830还可以是分布式吊装结构;如此设置,可使电气柜8通过不同的吊装结构安装于不同类型的车体1的底部。

[0052]

与电气柜8安装在车厢内相比,本实施例提供的柜体810安装于车体1的底部,电气柜8的安装环境复杂,为防止外界的水渍、尘土等进入柜体810内,柜体810可以是密封柜体,其包括密封的腔体,电子元件组件安装在腔体内。由于电子元件组件需要检修,本技术实施例提供的电气柜8还包括检修门820。

[0053]

如图4所示,并结合图3,检修门820可设置在柜体810的侧面上,并且检修门820转动连接在柜体810上。示例性地,在柜体810的两侧分别设置有检修门820,位于柜体810同一侧的侧面上可设置有两个检修门820;柜体810的侧面朝向检修门820的一侧设置有检修口,检修门820处于闭合状态时可密封检修口。

[0054]

检修门820与柜体810之间可设置有铰链机构,从而检修门820可相对柜体810转动,并可转动一定角度,从而暴露出检修口,以便于对电子元件组件进行检修。例如,检修门820的转动角度范围可以是0

°

至90

°

,可避免位于同一侧的两个检修门820相互干涉。

[0055]

本技术实施例提供的轨道列车,电气柜8设置在车体1的底部,可节省车厢内的空间,提升轨道列车的容纳能力;同时,柜体810为密封柜体,其可防止水渍、灰尘等进行电气柜8,并且考虑到电气柜8的检修需要,并在柜体810的一侧设置检修窗口821,检修窗口821处盖设有透明板,可方便检修。

[0056]

继续参阅图3,在上述实施例的基础上,本实施例检修门820与柜体810之间还设置有门锁机构,检修门820通过门锁机构锁定在柜体810上,可防止车体1运行过程中,检修门820由于车体1振动而将检修门820打开。示例性地,门锁机构包括锁舌及锁扣,锁舌可固定安装在柜体810上,锁扣可固定安装在检修门820上,检修门820通过锁扣套接在锁舌上并固定。待需要将检修门820打开时,需先打开门锁机构,解除检修门820与柜体810的锁定状态;再转动检修门820,以形成检修口。

[0057]

由于电子元件组件在工作过程中产生热量,导致柜体810内的空气温度高于外界空气温度,柜体810内的空气与外界空气接触时产生冷凝水,冷凝水汇聚在柜体810的底部;为能冷凝水及时排出柜体810外,柜体810的底部设置有透水孔,冷凝水可通过透水孔排出。

[0058]

进一步的,由于柜体810内的温度及气压比外界要高,为保证柜体810内、外气压平衡,透水孔可作为排气口;同时,透水孔处设置有密封海绵,海绵不仅可将可吸附冷凝水,还可对排气口进行密封,也可防止外界灰尘、水渍进入柜体810内。

[0059]

本实施例提供的电子元件组件中包括多个继电器,继电器用于控制列车设备供电的通断;例如,照明设备等。由于列车行进过程中不便于按压控制开关控制列车设备的通断;因此,本技术实施例提供的轨道列车还包括控制终端,控制终端设置在车厢内,控制终端可设置司机室的操纵台上;控制终端与上述各继电器信号连接。继电器呈常闭合状态连接在控制电路中,控制终端控制继电器的线圈供电;当发生紧急情况时,控制终端控制继电器线圈上电,使继电器的常闭触点断开,实现供电切断。

[0060]

例如,电气柜内设置有单车火警隔离继电器及单车火警复位继电器,在司机室的操纵台的人机交互界面上设置有单车火警隔离软开关以及单车火警复位软开关,触点上述单车火警隔离软开关并通过网络信号控制火警隔离继电器开启,从而实现各车火警隔离功能;反之,触点单车火警复位软开关,实现单车火警复位功能。

[0061]

进一步的,柜体810内还设置有感温电缆,感温电缆可通过双头扎带固定在柜体810内的扎线杆上;感温电缆可沿柜体810周向布置,以对柜体810内各个位置的温度进行检测。当柜体810内的空气温度过高时,例如,柜体810内的温度超过138

°

时,感温电缆内部双绞线线皮发生破损,导致线路短路。与相关技术中设置的烟火探测器相比,烟火探测器所需的安装空间较大,再者烟火探测器只能感知烟,即柜体810内出现燃烧时才能感知;而本技术实施例提供的感温电缆其占用的安装空间小,布线均匀,可对整个柜体810内的空气温度进行检测;再者其可对高温预警,无需出现燃烧现象即可预警,其预警可靠性高。

[0062]

上述电子元件组件中包括烟火控制器和烟火报警器,烟火控制器可与感温电缆位于同一电路上,烟火控制器与烟火报警器信号连接。当感温电缆发生短路时,烟火控制器发出告警信号并传输至烟火报警器,烟火报警器发出告警,例如,烟火报警器发出蜂鸣或者告警灯闪烁。

[0063]

如图5所示,本技术实施例提供的柜体810包括矩形框架及设置在矩形框架的蒙皮,柜体810和检修门820等采用铝合金材料制作,可减轻柜体810的重量,满足列车轻量化要求。为保证柜体810关键部分的结构强度,其在关键部分设置有加强筋板;例如,柜体810与吊装梁830连接的位置设置有加强筋板,以保证柜体810与吊装梁830之间的连接位置的结构强度,提升柜体810与吊装梁830之间的连接可靠性。

[0064]

如图6所示,并结合图5;柜体810可以是分体式结构,柜体810包括第一柜体811、第二柜体812和第三柜体813;其中,第一柜体811、第二柜体812及第三柜体813均为矩形柜体,第一柜体811居中设置,第二柜体812和第三柜体813设置在第一柜体811的左右两侧,第一柜体811与第二柜体812、第三柜体813的接触面上分别设置有螺栓,并通过螺栓紧固在一起;并且第一柜体811、第二柜体812及第三柜体813的腔体连通在一起。

[0065]

上述检修门820分别设置在第二柜体812和第三柜体813上,检修门820分别位于第二柜体812与第三柜体813的相对设置的侧面上,并且检修门820可相对第二柜体812、第三柜体813转动并朝向一侧打开。

[0066]

第二柜体812及第三柜体813的顶部分别设置有散热结构840,散热结构840可采用铝合金板加工制作。如图7所示,散热结构840包括散热板841,散热板841可以是矩形板,散

热板841包括相对设置的第一端面和第二端面,第一端面朝向第二柜体812或者第三柜体813内设置,第一端面设置有多个u型的第一散热片8411,多个第一散热片8411等间隔排布在第一端面上,且第一散热片8411的长度方向可与散热板841的长度方向一致。

[0067]

第二端面朝向第二柜体812或者第三柜体813的外侧设置,第二端面设置有多个u型的第二散热片8412,多个第二散热片8412等间隔排布在第二端面上,且第二散热片8412的长度方向与散热片41的宽度方向一致,即第一散热片8411、第二散热片8412的布置方向垂直,以提升散热结构840的散热效果。

[0068]

如图8所示,上述散热结构840还包括散热罩842,散热罩842位于第二柜体812或者第三柜体813内,散热罩842罩设在散热板841的第一端面上,第一散热片8411与散热罩842之间形成散热通道,散热罩842上设置有散热孔,柜体内的热空气经散热孔进入散热通道内,并经第一散热片8411和第二散热片8412传输至柜体外。

[0069]

如图9所示,为加快柜体内的空气流通,散热结构840还包括第一风机843,第一风机843可以是轴流风机,第一风机843设置在散热罩842的一侧,散热罩842设置有用于安装第一风机843的第一风机安装孔8421,第一风机安装孔8421位于散热罩842的一侧;第一风机843安装在散热罩842远离第一散热片8411的一侧。第一风机843开启后,第一风机843可抽取散热罩842内的空气,使散热罩842内热气流流速升高、气压降低,热气流可在散热通道内快速通过,并将热量传输至柜体810外;同时,通过第一风机843的作用,柜体810内空气形成内循环,使热量不断地传输至柜体810外,以使柜体810内的空气温度不断下降,达到冷却的效果。

[0070]

如图10所示,本实施例中第二柜体812和第三柜体813还设置有散热箱850,散热箱850竖直安装在第一柜体811靠近第二柜体812的一侧,以及散热箱850竖直安装在第一柜体811靠近第三柜体813的一侧。

[0071]

如图11所示,散热箱850朝向检修门820的一侧设置有敞口851,以使各电子元件组件通过敞口851安装于散热箱850内;散热箱850的顶部及底部分别设置有多个散热孔,以使位于散热箱850内的电子元件组件产生的热量可通过散热孔传输至柜体810内,并经过设置在柜体810顶部的散热结构840将热量扩散至柜体外。

[0072]

如图12所示,为加快散热箱850内的空气流动,散热箱850还设置有用于第二风机854的第二风机安装孔853,第二风机安装孔853设置在第二柜体812、第三柜体813的另一侧面上,即第二风机安装孔853可与上述敞口851相对设置。散热箱850的敞口851处设置有模块安装板852,多个电子元件组件根据功能及走线划分为多个模块,多个模块沿模块安装板852的竖直方向等间隔布置在模块安装板852上,模块安装板852盖设在上述敞口851处,并密封敞口851;且多个模块安装至散热箱850内。

[0073]

例如,电气柜8内的多个电子元件组件根据其功能及走线进行划分,可划分为防火模块、轴报模块861、视频模块、以太网模块863、继电器组件等;本实施例中各模块呈分层式布置在模块安装板852上,并通过模块安装板852安装在安装箱内。如图13所示,轴报模块861、以太网模块863和视频监控模块862沿模块安装板852的高度方向间隔设置在模块安装板852上,散热箱850套设在上述各模块的外侧,第二风机854位于散热箱850远离模块安装板852的一侧。开启第二风机854,第二风机854不断抽吸柜体内空气进入散热箱850内,从而将散热箱850内的热量扩散至柜体810内,从而达到对散热箱850内的各模块进行降温的目

的。

[0074]

实施例二

[0075]

如图14至图18所示,本技术实施例的轨道列车,其可以是货运列车,货运列车包括头车和多个中间车,即货运列车包括多个车厢,可在每个车厢的底部可设置有实施例一中的电气柜8,车厢包括车体1及车体底架,电气柜可设置在车体底架上。

[0076]

本实施例中的每个中间车包括:

[0077]

车体底架;

[0078]

底架纵向加强梁2,用于安装车厢的车下设备,且固定在所述车体底架的边梁的下表面;

[0079]

其中,底架纵向加强梁2沿车体底架的边梁的长度方向设置。

[0080]

本技术实施例的轨道列车,车厢的车下设备安装在底架纵向加强梁处,底架纵向加强梁处与车体底架的边梁固定在边梁的下表面,且底架纵向加强梁沿车体底架的边梁的长度方向设置。底架纵向加强梁处与车体底架的边梁固定在边梁都是较长的形状,车下设备的重量能够通过底架纵向加强梁均匀的分散到车体底架的边梁上,使得车体底架的强度和刚度较高,进而使得车厢的强度和刚度整体较高。

[0081]

实施中,如图14所示,底架纵向加强梁2是断面为中心镜像对称结构的型材。

[0082]

断面为中心镜像对称结构的型材作为底架纵向加强梁,即底架纵向加强梁断面为封闭的对称结构,这样结构的型材,受力后不容易变形,结构稳固。

[0083]

实施中,底架纵向加强梁固定在车体底架的两个边梁的下表面,每个底架纵向加强梁沿车体底架的边梁的长度方向通长设置。

[0084]

车体底架的每个边梁之下固定一个底架纵向加强梁,使得整个车体底架和底架纵向加强梁作为一个整体的强度和刚度较高。通长设置的方式,也使得使得整个车体底架和底架纵向加强梁作为一个整体的强度和刚度较高。

[0085]

实施中,如图14所示,底架纵向加强梁2是断面为长方形框或正方形框的型材;

[0086]

如图15所示,底架纵向加强梁的内框边具有梯形安装孔21,梯形安装孔的上边和下边为横向且梯形安装孔21的上边长于梯形安装孔的下边;

[0087]

中间车还包括设备舱支架;

[0088]

其中,设备舱支架的端部自梯形安装孔的上边处进入梯形安装孔坐落于梯形安装孔的下边处,与底架纵向加强梁固定。

[0089]

长方形框或正方形框的型材作为底架纵向加强梁,受力后不容易变形,且便于在框边上进行加工。梯形安装孔与设备舱支架实现固定,即底架纵向加强梁不仅能够提高车厢的强度和刚度,而且能够实现设备舱支架的固定。

[0090]

实施中,如图14和图16所示,底架纵向加强梁的外框边设置有底架纵向加强梁c型槽22;

[0091]

中间车还包括裙板安装支架;

[0092]

其中,裙板安装支架固定在底架纵向加强梁c型槽22处。

[0093]

底架纵向加强梁还能够实现裙板安装支架的固定。

[0094]

实施中,如图15和图16所示,底架纵向加强梁的内框边和外框边分别具有多个车下设备安装孔23;

[0095]

车下设备包括牵引变流器,牵引变流器冷却装置和空调废水排放装置;其中,牵引变流器,牵引变流器冷却装置和空调废水排放装置通过螺栓,螺母和车下设备安装孔23与底架纵向加强梁2固定。

[0096]

通过车下设备安装孔,螺母和螺栓的配合,实现将大部件的车下设备包括牵引变流器,牵引变流器冷却装置和空调废水排放装置分别与底架纵向加强梁固定。在安装时,先将车下设备与与底架纵向加强梁组装好,采用一体化安装方式与车体底架的边梁通过螺栓连接安装,方便操作,同时提高工作效率。

[0097]

实施中,如图17和图18所示,底架纵向加强梁的上框边,下框边沿底架纵向加强梁的长度方向设置有多个底架纵向加强梁安装孔24;

[0098]

车体底架的边梁的上框边和下框边沿车体底架的边梁的长度方向设置有多个边梁安装孔;其中,底架纵向加强梁安装孔24和边梁安装孔通过螺栓,螺母将底架纵向加强梁固定在车体底架的边梁的下表面处。

[0099]

通过底架纵向加强梁安装孔,边梁安装孔,螺栓和螺母的配合,实现将底架纵向加强梁固定在车体底架的边梁的下表面处。

[0100]

实施中,如图15所示,梯形安装孔21是等腰梯形的梯形安装孔;

[0101]

底架纵向加强梁是一体化结构的铝合金的底架纵向加强梁;

[0102]

如图16所示,底架纵向加强梁的外框边沿底架纵向加强梁的长度方向设置有多个防松确认孔25,防松确认孔25位于底架纵向加强梁安装孔对应的位置,用于通过防松确认孔25确认固定底架纵向加强梁和车体底架的边梁的螺栓是否紧固。

[0103]

等腰梯形的梯形安装孔方便设备舱支架的安装。底架纵向加强梁是一体化的铝合金的底架纵向加强梁,密度较小,强度和刚度较高,对中间车的重量影响较小。通过防松确认孔25确认固定底架纵向加强梁和车体底架的边梁的螺栓是否紧固,能够很方便的进行检查。

[0104]

实施例三

[0105]

本技术实施例提供一种轨道列车,在实施例二的基础上,还具有以下特点。

[0106]

本技术实施例的中间车解决的技术问题是提供一种结构简单,安全可靠的车体结构,便于中间车装卸与运输体积小密度大的超重货物,提高车体整体刚度,提升车辆组装效率。

[0107]

实施中,如图19所示,车体底架3包括:

[0108]

两个平行设置的边梁31;

[0109]

两个端梁32,两个端梁32分别固定在两个边梁31两端,每个端梁32的两端与两个边梁31的端部固定;

[0110]

中部纵向加强梁33,与边梁31平行设置且中间纵向加强梁33的两端分别与两个端梁32的内侧的中间位置固定;

[0111]

多个横向加强梁34,间隔固定在中部纵向加强梁33的下表面,且横向加强梁34的两端分别与两个边梁31固定。

[0112]

两个边梁和两个端梁围成一个矩形框,在两个端梁的长度方向的中间位置分别固定中部纵向加强梁的两端,中部纵向加强梁实现了在边梁的长度方向的加固,横向加强梁在端梁的长度方向进行加固,使得整个车体底架的强度和刚度整体较高,从而中间车的整

体刚度能够达到局部区域可运输与装卸超重货物。中部纵向加强梁和横向加强梁相交形成十字形交叉的位置,作为体积小密度大的超重货物的承载区域,又能长时间承载体积小密度大的超重货物。

[0113]

实施中,如图19所示,中部纵向加强梁33,边梁31和端梁32的上表面相平;

[0114]

中间车还包括地板,地板焊接固定在中部纵向加强梁,边梁和端梁的上表面处;

[0115]

边梁和端梁焊接固定,中部纵向加强梁,横向加强梁,边梁和端梁焊接固定。

[0116]

车体底架内部都是采用焊接方式固定,使得整个车体底架的刚度和强度较高。车体底架及车体刚度提升后车体变形较小便于设备安装,且车下设备可吊装在边梁,中部纵向加强梁和横向加强梁上,加强车体整体刚度的同时,便于设备吊装与排布。

[0117]

实施例四

[0118]

本技术实施例提供一种轨道列车,在实施例三的基础上,还具有以下特点。

[0119]

本技术实施例的中间车的车体采用铝合金车体。铝合金车体采用中空铝合金型材,整体焊接式结构。车体采用模块化设计,主要由车顶、侧墙、车体底架、端墙等四大部分组成。两个侧墙对称分布,侧墙上部与车顶相接,下部与车体底架相接,端部与外端墙相接。侧墙在整车中起着桥梁的作用,侧墙设计水平的高低直接关系到整车的外观和强度。

[0120]

车体是车辆结构的主体。车体设计需考虑两方面要求:

[0121]

车体自身功能:强度、刚度关系到运行安全可靠性和舒适性;满足铁路限界;具有良好的空气动力学性能;安全可靠的使用寿命。

[0122]

为后道工序的安装提供环境:根据技术条件和总体平面图等输入要求,提供安装接口和生根环境。

[0123]

车内整体c型槽为电气(如车内线槽、指示灯、显示器)、内装(如内装墙板、内装骨架)、设备(如门机构、扶手、座椅、空调、车窗、空调系统)等车内设施的安装提供接口。

[0124]

随着轨道列车运用的批量增大,对车体采用不同的接口结构展开统型研究势在必行。形成整体c型槽的标准化、模块化,构件整体c型槽的系列产品,实现模块化统型安装。

[0125]

本技术实施例的中间车,还包括侧墙,如图20所示,侧墙包括自上而下固定的侧墙型材41,侧墙型材41具有沿侧墙型材通长的侧墙通长安装槽,侧墙型材为一体化结构。

[0126]

侧墙型材为一体化结构,侧墙型材和沿侧墙型材通长的侧墙通长安装槽是一个整体在同一个模具中一起挤压,一体成型。因此,不存在侧墙通长安装槽和侧墙型材的安装问题。

[0127]

侧墙通长安装槽的大小、结构、接口关系不变,根据车体断面和后续安装的需求不同,侧墙通长安装槽的分布位置可变,做出不同的适应性更改。符合中间车的车体结构标准化、模块化、系列化的设计制造技术发展趋势。

[0128]

侧墙通长安装槽可以分为两类,外露式和内藏式。

[0129]

实施中,当侧墙通长安装槽是外露式时,侧墙通长安装槽凸设在侧墙型材的内侧;

[0130]

如图20所示,侧墙通长安装槽包括:

[0131]

c型的侧墙通长安装槽411,c型的侧墙通长安装槽411的中心位于侧墙型材的立筋交汇处;

[0132]

和/或l型的侧墙通长安装槽412,l型的侧墙通长安装槽412的根部位于侧墙型材41的立筋交汇处;

[0133]

和/或l型与c型组合的侧墙通长安装槽413,l型与c型组合的侧墙通长安装槽413的中心位于侧墙型材41的立筋交汇处。

[0134]

c型的侧墙通长安装槽的形状类似字母“c”形。c型的侧墙通长安装槽的中心位于侧墙型材的立筋交汇处,这样的设置位置提高c型的侧墙通长安装槽的承载能力。后续安装使用:用t型螺栓的大头扣入c型的侧墙通长安装槽中,要安装的构件再用t型螺栓固定。t型螺栓可以在c型的侧墙通长安装槽中移动,从而起到对安装构件位置调节的作用。

[0135]

l型的侧墙通长安装槽形状类似字母“l”形,l型的侧墙通长安装槽的根部一般位于侧墙型材的立筋交汇处,型腔内形成多立筋的三角支撑,提高承载能力。后续安装使用:l型的侧墙通长安装槽的伸出面与附件面贴合用胶粘接,上部用带螺钉的卡子定位装卡。

[0136]

l型与c型组合的侧墙通长安装槽类似字母“c”“l”形的结合,先与车体型材连接部分类似于普通c型槽,在c型槽开口处,向开口外部延伸,形成小翻边,此处类似于l型槽。l型与c型组合的侧墙通长安装槽中心一般位于型材立筋交汇处,型腔内形成多立筋的三角支撑,提高承载能力。后续安装使用:

[0137]

1、c型部分:用t型螺栓的大头扣入c型槽中,要安装的构件再用t型螺栓固定。t型螺栓可以在c型槽中移动,从而起到对安装构件位置调节的作用。

[0138]

2、l型部分:混合c型槽的l伸出面与附件面贴合用胶粘接,上部用带螺钉的卡子定位装卡。

[0139]

3、l型部分:在混合c型槽的l伸出面开圆孔,作为车体组成的工艺孔,用于车体定位。一般位于车体中心、一位端、二位端或者有精准定位需求的地方。(由于整车车体较长,20m左右,对于附件安装需要基准定位,多设置基准,便于就近测量,同时提高定位的精准度)

[0140]

实施中,侧墙型材的立筋交汇处为多立筋的三角支撑处。

[0141]

这样,侧墙通长安装槽的承载能力较强。

[0142]

实施中,当侧墙通长安装槽是外藏式时,侧墙通长安装槽凹设在侧墙型材的内侧,侧墙通长安装槽包括:

[0143]

内凹c型的侧墙通长安装槽414,内凹c型的侧墙通长安装槽的中心位于侧墙型材的立筋交汇处。

[0144]

内凹c型的侧墙通长安装槽指整体c型槽在型材型腔内部,属于型材立筋的一部分,构成封闭型腔。内凹c型的侧墙通长安装槽可减少型材重量提供更多安装空间,适用于对安装空间要求苛刻的地方。内凹c型的侧墙通长安装槽形状类似汉字“口”形,c型槽安装面一侧为车体型材的内蒙皮,c型槽非安装面一侧有两条斜筋支撑,支撑斜筋与车体型材外蒙皮连接,形成四边形型腔。后续安装使用:在内凹c型的侧墙通长安装槽安装面一侧加工十字型开口,即中间为矩形孔,两边为长圆孔。其中,矩形孔为工艺孔,用于t型螺栓的安装。用t型螺栓的大头从中间矩形口中传入,滑到长圆孔处,要安装的构件再用t型螺栓固定。t型螺栓可以在长圆孔开口处移动,从而起到对安装构件位置一定调节的作用。

[0145]

侧墙通长安装槽结构满足通用性、适用性、可靠性、可维护性和经济型的要求。侧墙通长安装槽实现了零部件结构、安装接口、性能参数同一。车体接口的模块化是保障后道工序安装模块化的必要条件。

[0146]

1、强度高,可靠性强

[0147]

增大了固结强度,提高了安装强度,具有更高的安装可靠性。进一步提高承载能力扩大后道工序安装附件重量的阈值范围或进一步减少吊装点。

[0148]

2、安装方便,质量稳定

[0149]

2.1)后道附件安装更加简便,快捷,仅需要简单工具的使用,安装人员就可以完成操作。

[0150]

2.2)对车体本身:避免车体主结构与c槽分开,通过焊接、铆接、粘接的方式将c槽固定在车体上。减少由于c槽、附件安装造成的侧墙变形,影响附件安装精度和侧墙轮廓度的二次调修。通长c槽结构有利于提高装配精度,减少装配难度,节约安装工时,提高工作效率。

[0151]

焊接易产生焊接变形,影响安装平面度垂直度,在安装要求高的地方,工艺难度大;焊接c槽需要在车体型材立筋上,防止因型材壁厚薄,引起的焊洇等焊接缺陷问题。多处焊接c槽,热输入量大,影响侧墙平面度。

[0152]

焊接、铆接c槽需要空间需求,焊接的可视性、可达性限制c槽设计位置。如果车体狭小空间内进行操作,会带来的诸多不便。故通长c型槽大大降低劳动强度,很大程度上提高工作效率。

[0153]

3、维护方便,替换性强,成熟度高

[0154]

由于结构统型(c槽接口和安装螺栓统型),在维修时,方便找到替换的零件,提高互换性,便于故障的快速维修,节省维修时间,降低维修成本。

[0155]

有利于设计变更,易于调整。当后道工序更换安装点,不需要改动车体,移动螺栓位置即可满足安装要求。

[0156]

提高产品的设计效率,建立基于标准化、模块化的车体通长c槽结构(减少由于出现新的c槽断面和长度,而需设计新件)模块化将成熟的结构和接口关系统型确定有限几种,在产品设计和生产过程中直接调用相应的模块,以提高设计的效率和正确性。

[0157]

4、降低成本

[0158]

提供模块化统型的安装结构,保证安装质量,提高生产效率、降低生产成本。

[0159]

实施例五

[0160]

本技术实施例提供一种轨道列车,在实施例四的基础上,还具有以下特点。

[0161]

实施中,中间车还包括:如图21和图22所示,

[0162]

多个墙体型材,墙体型材的一端具有墙体型材u型接口51,另一端具有凸设的墙体型材立筋52;

[0163]

一个墙体型材的墙体型材立筋52插入到另一墙体型材的墙体型材u型接口51处插接焊接,形成墙体;

[0164]

其中,墙体型材立筋52用于作为焊接用衬板。

[0165]

墙体型材的两端分别有墙体型材u型接口和墙体型材立筋,在需要将多个墙体型材焊接固定时,只需要将一个墙体型材的墙体型材立筋插入到另一墙体型材的墙体型材u型接口处插接焊接,多次操作,形成墙体即可。在插接焊接过程中,墙体型材立筋所起的作用是焊接用衬板。这样,在焊接时,不需要单独设置焊接用衬板。

[0166]

实施中,如图20所示,当墙体是侧墙时;侧墙由各个墙体型材41自上而下焊接形成;

[0167]

侧墙的一端的墙体型材立筋52插入到与中间车车体底架预设的车体u型接口处焊接,另一端的墙体型材u型接口51与中间车车顶预设的车体立筋插接焊接。

[0168]

多个墙体型材自上而下焊接形成侧墙。需要侧墙的两端与车体实现固定,侧墙的墙体型材立筋和车体底架预设的车体u型接口处插接焊接,墙体型材u型接口与车顶预设的车体立筋插接焊接。这样,实现了侧墙与车体底架和车顶的焊接固定。

[0169]

实施中,如图21,图22和图23所示,当墙体是内端墙半墙时;内端墙半墙由各个墙体型材横向焊接形成;

[0170]

u型接口封堵型材53,u型接口封堵型材53的一端具有两个u型接口凹槽531,内端墙半墙的一端的墙体型材u型接口51的两个臂分别插入到u型接口凹槽531处搭接焊接;

[0171]

立筋连接型材54,立筋连接型材54的两端各自具有连接型材u型接口,连接型材u型接口分别与两个内端墙半墙一侧的墙体型材立筋搭接焊接。

[0172]

各个墙体型材横向焊接形成内端墙半墙,由于墙体型材立筋插入到另一墙体型材的墙体型材u型接口处焊接,在插接焊接过程中,墙体型材立筋所起的作用是焊接用衬板。这样,在焊接时,不需要单独设置焊接用衬板。同时,内端墙半墙的墙体型材之间的气密性是较高的,同时,有效控制焊接变形,防止焊洇,提高内端墙半墙的平面度。

[0173]

内端墙半墙的一端的墙体型材u型接口的两个臂和u型接口凹槽搭接焊接,连接型材u型接口与两个内端墙半墙一侧的墙体型材立筋搭接焊接,都是搭接焊接的方式,可以通过调节搭接量控制内端墙的装配,保证内端墙的顺利安装。

[0174]

安装内端墙时,首先,将u型接口封堵型材与两侧侧墙、车顶与一侧车体底架焊接完成;其次,将一块内端墙的墙体型材插入u型接口封堵型材中进行搭接;再次,安装部分与车体底架连接的u型接口封堵型材并进行焊接;然后,将另一块内端墙的墙体型材组成插入u型接口封堵型材中进行搭接,并安装底架部位未焊接封边型材;最后,通过调节搭接量,将立筋连接型材分别与两侧内端墙半墙组成进行搭接焊接。

[0175]

这样,整个内端墙的气密性都是较高的,即内端墙是封闭式内端墙。中间车采用封闭式内端墙,具有如下有益效果:

[0176]

1、其无载客需求,根据货运运输的需求特点,需将工作区与货仓区隔离,满足货运动车组使用需求;

[0177]

2、满足工作区与货仓区不同的气密性需求;

[0178]

3、其与端部车顶、车体底架部分形成整体承载框架结构,提高车体强度及纵向和抗扭刚度。

[0179]

内端墙的材料不仅具有合适的强度,而且要求有良好的焊接性能,特别是焊缝性能要接近母材性能水平。材料的选取根据各零部件的不同作用及该处的受力情况决定,对于内端墙板采用6005a

‑

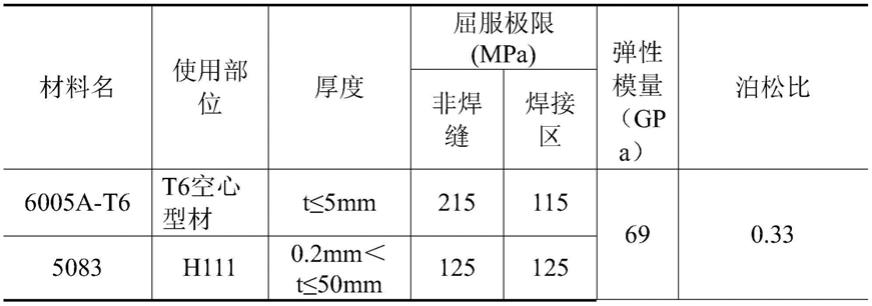

t6材料,其他板材均为5083—h111材料。表1中列出了中间车的内端墙用铝合金材料的机械性能。

[0180]

表1.内端墙用铝合金材料的机械性能

[0181][0182]

2.2.1.2内端墙型材

[0183]

本发明是一种适用于货运动车组的内端墙结构。内端墙型材断面壁厚2.5mm,立筋厚度2.5mm。

[0184]

实施例六

[0185]

本技术实施例提供一种轨道列车,在实施例五的基础上,还具有以下特点。

[0186]

实施中,中间车还包括车体,车体包括车顶和侧墙;

[0187]

如图24所示,中间车还包括:

[0188]

新风口,新风口开设在侧墙处;

[0189]

第二货仓门口210和上门框211,第二货仓门口210的上沿位于车顶的边梁处,且第二货仓门口210的上沿处焊接固定上门框211。

[0190]

本技术实施例的中间车,运输对象是货物,与客运车辆的运输对象不同,因此在功能上也进行结构改进。首先,取消空调安装口。货运动车组无载客需求。如果若安装空调,需在车顶开安装孔,去除车体型材约337kg,而整个空调系统重约1660kg,较未安装空调系统重约1323kg。因此,取消空调安装口,实现车体轻量化要求。

[0191]

其次,新风口位置开设在侧墙处。现有的新风口的位置是设置在车体肩部的。由于未安装空调,如果新风口仍然设置在车体肩部,则无法进行车内排水,极易进入雨水。本技术实施例的中间车的新风口设置在侧墙处,防止雨水通过新风口进入车内。另外,此案有的肩部位置设置新风口需要在车顶开半孔,侧墙开半孔,工序复杂。本技术实施例的中间车的新风口设置在侧墙处,只需在侧墙进行一次加工,简化加工工序及车体装配工序。

[0192]

最后,第二货仓门口上沿由现有技术中的侧墙位置提高至车顶的边梁处,并增加上门框。为满足快速装卸大尺寸集装器要求,在车体侧部设置一个大跨度第二货仓门口。改变现有的中间车在侧墙型材上直接铣出上、下门角的方法,将第二货仓门口的上沿提高至车顶的边梁。为保证门口区域装载门安装获得更高的强度,保证大跨度装载门口尺寸,在门口上沿焊接上门框,该门框由6082

‑

t6的厚铝板加工而成。车体焊接门框将门角区域焊缝全部避开,门角结构变成加工型材,强度增大。

[0193]

实施例七

[0194]

本技术实施例的轨道列车,包括:

[0195]

实施例二至实施例六的中间车;

[0196]

货运头车,货运头车的前端结构,如图25和图26所示,包括:

[0197]

底板711,底板具有贯穿的底板清理通孔7111;

[0198]

底部敞口的车钩箱,车钩箱的底部固定在底板7111之上,车钩箱具有车钩容纳腔,车钩容纳腔的底部具有贯穿的车钩腔清理通孔7121,且车钩腔清理通孔7121位于底板清理通孔7111之上,使得车钩容纳腔的底部通过车钩腔清理通孔和底板清理通孔与外部的地面相连通;

[0199]

其中,车钩容纳腔的后壁用于固定车钩,车钩容纳腔的前端具有用于供车钩通过的车钩口。

[0200]

本技术实施例的轨道机车的前端结构,车钩固定在车钩容纳腔的后壁,车钩通过车钩容纳腔前端的车钩口。外部的雨水,树叶等杂物会通过车钩口进入到车钩容纳腔内。由于车钩容纳腔的底部具有贯穿的车钩腔清理通孔,底板具有贯穿的底板清理通孔,这样,进入车钩容纳腔的杂物经过车钩腔清理通孔,车钩箱底部的敞口和底板清理通孔,落到外面的地面,实现了车钩箱的自动清理。本技术实施例的轨道机车的前端结构,通过设置车钩腔清理通孔,底部敞口的车钩箱和底板清理通孔,实现了车钩容纳腔与外部地面的连通,从而实现轨道机车的前端结构车钩箱的自动清理。

[0201]

实施中,如图25和图26所示,前端结构还包括:

[0202]

支撑管7122,支撑管的两端分别固定在车钩容纳腔的两个侧壁;

[0203]

支撑管7122是两个,且前后间隔设置;

[0204]

其中,支撑管低于车钩的安装高度,支撑管是圆形的支撑管。

[0205]

支撑管的作用,一方面在于在横向方向支撑车钩腔,保证车钩腔和车钩箱的强度,同时,重量也较小;另一方面,圆形的支撑管,在进入车钩腔的杂物落在地面的过程中,圆滑的表面更利于杂物下落排出。支撑管低于车钩的安装高度,支撑管和车钩不会发生干涉,因此,不影响车钩的运行摆角。

[0206]

实施中,如图27和图28所示,前端结构还包括:

[0207]

横截面为l型的封堵安装框7112,封堵安装框7112固定在底板清理通孔7111处,对底板清理通孔7111的孔壁进行封堵;

[0208]

其中,封堵安装框的横向边71121与底板位于底板清理通孔的周边部分固定,封堵安装框的竖向边71122紧贴底板清理通孔的孔壁。

[0209]

封堵安装框实现了对底板清理通孔的孔壁的封堵,实现了对底板的保护。

[0210]

实施中,如图28所示,封堵安装框的横向边71121通过铆钉和铆孔铆接在底板711的下表面。

[0211]

封堵安装框从下方安装在底板处,便于封堵安装框的安装,便于铆接操作,维修方便。

[0212]

实施中,如图27所示,封堵安装框的竖向边71122高于底板的上表面;

[0213]

封堵安装框的竖向边高于底板的上表面部分与底板形成的夹角处形成密封胶。

[0214]

封堵安装框的竖向边高于底板的上表面部分与底板形成的夹角,作为打密封胶的位置。通过封堵安装框的竖向边高于底板的上表面和密封胶的配合,实现了对底板清理通孔的孔壁的封堵和保护,防止水进入底板清理通孔的孔壁位置。

[0215]

具体的,如图27和图28所示,底板包括两个检查口7113,两个检查口7113在横向方向间隔对称设置;

[0216]

底板清理通孔7111位于两个检查口7113之间,且底板清理通孔7111是等腰梯形形

状的底板清理通孔,底板711是对称结构的底板。

[0217]

这样,底板是对称结构的底板,整个前端结构的受力较为均衡。

[0218]

实施中,如图25和图26所示,车钩箱包括:

[0219]

端部座7131,固定在底板711的前端端面,端部座7131具有自上而下的凹口,凹口作为车钩口;

[0220]

两个侧立板7132,固定在底板之上且与端部座固定,两个侧立板位于底板清理通孔的腰的两侧;两个侧立板作为车钩容纳腔的两个侧壁;

[0221]

车钩面板7133,固定在底板之上且与端部座相对设置,车钩面板与两个侧立板固定;车钩面板作为车钩容纳腔的后壁;

[0222]

连接板7134,连接板7134固定在侧立板,车钩面板和端部座之上,连接板用于与轨道机车的车体固定;

[0223]

其中,端部座,侧立板,车钩面板和连接板围成车钩容纳腔。

[0224]

这样,车钩箱内就形成了车钩容纳腔。

[0225]

具体的,端部座具有两个前后贯穿的电缆容纳口,端部座是对称结构的端部座;端部座,侧立板和车钩面板的底端围成车钩腔清理通孔。

[0226]

电缆容纳口用于电缆穿过。

[0227]

具体的,支撑管是壁厚3毫米的空心铝的支撑管,封堵安装框的竖向边高于底板的上表面的高度为5毫米。

[0228]

壁厚3毫米的空心铝的支撑管能够在横向方向为车钩腔提供足够的支撑。

[0229]

在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0230]

此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0231]

尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0232]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。