1.本发明涉及轨道车辆技术领域,特别是一种轨道车辆端墙组成及贯通道设计方法。

背景技术:

2.轨道车辆端墙给贯通道提供安装接口,贯通道的类型多样,不同类型的贯通道接孔位置多样。

3.目前,受端墙结构和贯通道接孔位置多样化的影响,导致一种端墙无法满足多种类型的贯通道的安装需求而且不同类型的贯通道之间也不能互换零部件,也就是说,一种端墙通常仅能安装一种固定类型的贯通道,而无法互换安装其他类型的贯通道,致使运营企业需要库存大量的备用件,以备不时之需。

4.有鉴于此,如何缓解上述现象,是本领域技术人员需要解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种轨道车辆端墙组成,包括端墙,所述端墙包括端墙顶板以及连在所述端墙顶板下方并左右间隔布置的两个端墙侧板,所述端墙顶板及所述端墙侧板均为型材结构,所述端墙顶板及所述端墙侧板的一个或多个型腔与贯通道连接,所述端墙顶板及所述端墙侧板的与贯通道连接的型腔的腔壁厚度大于所述端墙顶板及所述端墙侧板的其他型腔的腔壁厚度。

6.在一种实施方式中,所述端墙侧板包括基体部和内凹部,所述内凹部向车内凹陷,所述内凹部的外表面位于所述基体部的外表面之内,与贯通道的车体框连接的第一型腔设于所述基体部,与贯通道的侧护板连接的第二型腔设于所述内凹部。

7.在一种实施方式中,所述内凹部与所述端墙侧板通高。

8.在一种实施方式中,所述端墙侧板包括独立成型的第一板块和第二板块,所述第二板块包括第一板部、第二板部和第三板部,所述第一板块、第一板部、第二板部沿逐渐靠近端墙垂向中心线的方向依次连接,所述第一板块和所述第一板部连接形成所述基体部,所述第二板部位于所述第一板部内侧并通过所述第三板部与所述第一板部连接,所述第二板部形成所述内凹部。

9.在一种实施方式中,所述第一型腔设于所述第二板块的第一板部,所述第二型腔设于所述第二板块的第二板部。

10.在一种实施方式中,包括排水管,所述排水管连在所述端墙的左侧边缘处和/或右侧边缘处并位于所述端墙外侧,所述排水管靠近端墙垂向中心线的一侧设有第一侧壁,所述第一侧壁包括第一壁部,所述第一壁部沿逐渐远离端墙外表面的方向逐渐远离端墙的垂向中心线。

11.在一种实施方式中,所述排水管还具有远离端墙外表面的第二侧壁,所述第二侧壁是横截面呈弧形的弧形侧壁,所述第二侧壁与所述第一壁部平滑过渡连接。

12.在一种实施方式中,所述排水管随所述端墙的左侧边缘和/或右侧边缘延伸,自所述端墙的顶端一直延伸到所述端墙的底端或超出所述端墙的底端。

13.另外,本发明还提供一种贯通道设计方法,贯通道与上述任一项中所述的端墙组装,贯通道设有连接孔,螺栓穿过所述连接孔与嵌设在端墙的相应型腔的腔壁中的螺母连接,所述设计方法包括:

14.s1、配置多种类型的贯通道,统型各种类型贯通道同一部位的连接孔的位置,使各种类型的贯通道同一部位的连接孔能与端墙的同一位置的螺母对齐。

15.在一种实施方式中,所述设计方法还包括:

16.s2、对贯通道折棚进行加宽处理,使贯通道折棚宽度达2410mm。

17.采用本方案,端墙轻量、整车运行阻力小、贯通道不易磨损、贯通道的折棚宽度可加宽、端墙满足不同类型的贯通道的安装需求、能实现不同类型贯通道的统型、互换。

附图说明

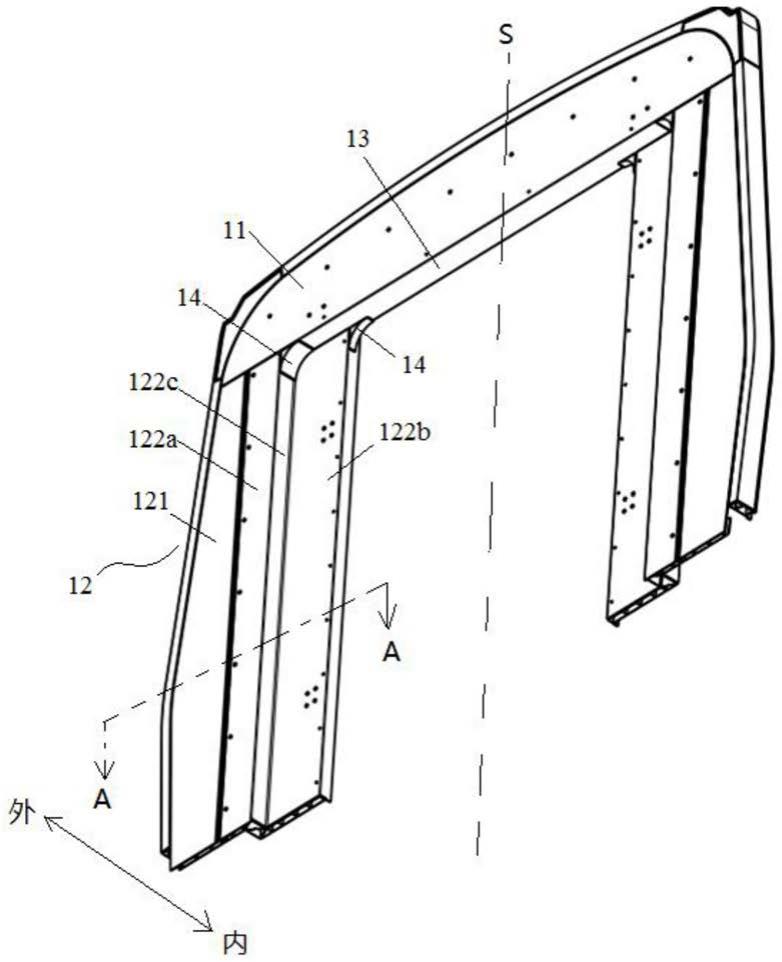

18.图1为本发明提出的端墙的一种实施例的立体图;

19.图2为图1的a

‑

a截面图;

20.图3为排水管和端墙组装状态下的示意图;

21.图4为图3中排水管的b

‑

b截面图。

22.附图标记说明如下:

23.11端墙顶板,12端墙侧板,13端墙横梁,14加强筋;

24.121第一板块,122第二板块,122a第一板部,122b第二板部,122c第三板部,123第三板块,a第一型腔,b第二型腔,c凸起,d插槽;

25.2排水管,21第一侧壁,21a第一壁部,21b第二壁部,22第二侧壁,23第三侧壁,24第四侧壁。

具体实施方式

26.为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明的技术方案作进一步的详细说明。

27.以往,受端墙结构和贯通道接孔位置多样化的影响,导致一种端墙无法满足多种类型的贯通道的安装需求而且不同类型的贯通道之间也不能互换零部件,也就是说,一种端墙通常仅能安装一种固定类型的贯通道,而无法互换安装其他类型的贯通道,致使运营企业需要库存大量的备用件,以备不时之需。为缓解该现象,本方案提供一种端墙组成,该端墙组成包括端墙和排水管,该端墙组成能满足不同类型的贯通道的安装需求。

28.如图1,该端墙包括端墙顶板11、端墙侧板12、端墙横梁13、加强筋14等。端墙横梁13沿轨道车辆横向延伸,端墙顶板11固定在端墙横梁13上方。端墙侧板12固定在端墙顶板11下方,两个端墙侧板12沿轨道车辆横向间隔布置,关于端墙的垂向中心线s对称。端墙侧板12的顶端(更具体的说是第二板块122的顶端)与端墙横梁13通过弧形的加强筋14平滑过渡连接。以下为便于理解对照附图视角将轨道车辆横向描述为左右方向。

29.如图2,端墙侧板12为型材结构,同样的,端墙顶板11也采用型材结构。端墙侧板12的一个型腔(图中第一型腔a)与贯通道的车体框连接,端墙侧板12的另一个型腔(图中第二

型腔b)与贯通道的侧护板连接。端墙顶板11的一个型腔与贯通道的车体框连接。

30.端墙顶板11及端墙侧板12的与贯通道连接的型腔的腔壁厚度大于端墙顶板11及端墙侧板12的其他型腔的腔壁厚度。一实施例中,端墙顶板11及端墙侧板12的与贯通道连接的型腔的腔壁厚度设置为4mm,端墙顶板11及端墙侧板12的其他型腔的腔壁厚度设置为3mm。采用这种不等厚设计,既能保障端墙轻量,又能使端墙满足不同类型的贯通道的安装需求,利于实现不同类型的贯通道的统型、互换。

31.进一步的,如图2,端墙侧板12包括基体部和内凹部,内凹部向车内凹陷,内凹部的外表面位于基体部的外表面内侧。与贯通道的车体框连接的第一型腔a设于基体部,与贯通道的侧护板连接的第二型腔b设于内凹部。这样设计,能满足更多类型的贯通道的侧护板的安装需求。

32.优选的,内凹部自端墙侧板12的顶端一直延伸到端墙侧板12的底端,也就是说,内凹部与端墙侧板12通高,这样,能满足更多类型的贯通道的安装需求。

33.图示方案中,如图2,端墙包括独立成型的第一板块121、第二板块122和第三板块123,第二板块122、第一板块121、第三板块123沿逐渐靠近端墙的垂向中心线的方向依次焊接。采用这种多板块焊接结构,单个板块的成型难度低,成型质量好。第一板块121的左右两侧以及第二板块122和第一板块121的相应侧设有插槽d或凸起c,凸起c伸入相应的插槽d,以实现焊接预定位。第三板块123预留侧墙接口。

34.如图2,第二板块122包括一体成型的第一板部122a、第二板部122b和第三板部122c。第一板块121、第一板部122a、第二板部122b沿逐渐靠近端墙的垂向中心线的方向依次连接,具体的,第一板部122a和第二板部122b通过第三板部122c连接。第一板部122a和第一板块121焊接形成上述基体部。第二板部122b位于第一板部122a的内侧并与第一板部122a间隔预设距离,第二板部122b形成上述内凹部。第二板块122的横截面形似“z”形。

35.如图2,优选让第一型腔a和第二型腔b均设于第二板块122,图中,第一型腔a设于第二板块122的第一板部122a,第二型腔b设于第二板块122的第二板部122b。第二板块122由于横截面形似“z”形,相比平直的板块结构强度更高,所以将第一型腔a和第二型腔b设于第二板块122,能使贯通道和端墙的连接牢固度更高。

36.如图2,第一板部122a和第二板部122b可均采用平板部且两者相互平行,第三板部122c可采用平板部且与第一板部122a和第二板部122b垂直,第一板块121采用平板块且与第一板部122a共平面,即第一板块121的外表面和内表面分别与第一板部122a的外表面和内表面共平面。这样,不论是型材成型过程还是焊接过程都比较容易实施。

37.如图3,排水管2连在端墙的左侧边缘处和右侧边缘处并位于端墙外侧,当然,也可在端墙的左侧边缘处和右侧边缘处中择一设置排水管2。排水管2随端墙的左侧边缘或右侧边缘延伸,也就是说排水管2随型于端墙的左侧边缘或右侧边缘,这样排水管2能较少地侵占贯通道布置空间,给贯通道留出更大的布置空间。排水管2可自端墙的顶端延伸到端墙的底端,也可向下超出端墙的底端,图示方案中,排水管2向下超出端墙的底端一段距离l。

38.如图4,排水管2具有第一侧壁21、第二侧壁22、第三侧壁23和第四侧壁24,第一侧壁21位于排水管2靠近端墙的垂向中心线的一侧,第二侧壁22位于排水管2远离端墙外表面的一侧,第三侧壁23位于排水管2远离端墙的垂向中心线的一侧,第四侧壁24与端墙的外表面焊接在一起。

39.第一侧壁21包括第一壁部21a,第一壁部21a沿逐渐远离端墙外表面的方向(图4中向外)逐渐远离端墙垂向中心线,或者说,第一壁部21a越远离端墙的外表面的位置越向远离端墙的垂向中心线的方向(图4中向左)倾斜,这样能给贯通道留出更大的布置空间,从而能满足更多类型的贯通道的安装需求。

40.第一侧壁21还包括第二壁部21b,第二壁部21b连接第四侧壁24和第一壁部21a,设置第二壁部21b,能避免倾斜的第一壁部21a与第四侧壁24之间形成锐角夹角导致不易成型问题。

41.第二侧壁22连接第三侧壁23和第一侧壁21的第一壁部21a,第二侧壁22的横截面呈弧形,第二侧壁22与第一壁部21a平滑过渡连接,这样设计,能降低贯通道的折棚与排水管2接触时所受的磨损,以往为了降低磨损,通常将贯通道的折棚宽度设计得比较窄,而采用本方案,则能适当地加宽贯通道的折棚宽度。

42.采用上述端墙组成时,贯通道与端墙可采用这样的连接结构:在贯通道的相应部件上设连接孔,在端墙的相应型腔的腔壁中嵌设螺母,螺栓穿过连接孔与相应螺母连接并伸到相应的型腔内部。由于相应型腔的腔壁作了加厚设计,所以能满足多种类型的贯通道的安装需求,因此,可以对各种类型的贯通道进行统型设计,实现贯通道的互换。

43.因此,本方案还提供一种贯通道设计方法,该设计方法包括:

44.s1、配置多种类型的贯通道,统型各种类型贯通道同一部位的连接孔的位置,使各种类型的贯通道的同一部位的连接孔能与轨道车辆端墙同一位置的螺母对齐。

45.具体来说,需对贯通道的侧护板的上安装座和下安装座上的连接孔、贯通道的车体框上的连接孔、顶护板的左安装座和右安装座上的连接孔、踏渡板上的连接孔等进行统型,另外,连接孔的位置变动后,为满足强度要求,也可以对连接孔所在的部件进行加厚设计,另外还可能带来一些适配部件的改变,比如侧护板的安装座改变后,侧护板的毛刷长度和密封胶条形状等也需要作相应调整、再比如车体框改变后,与之配合的折棚端框、端框锁闭机构等也需要作相应调整。

46.进一步的,该设计方法还包括:

47.s2、对贯通道折棚进行加宽处理。

48.以往,贯通道折棚的宽度大约在2320mm左右,在排水管2采用了上述随型设计、排水管2的侧壁采用了上述弧形设计和倾斜设计后,贯通道的折棚宽度可加宽至2410mm。加宽后,能更大程度的占据两端墙之间的空间,降低此处的流动阻力,而且,也能给车内提供更宽敞的通过空间。

49.以上对本发明所提供的轨道车辆端墙组成及贯通道设计方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。