1.本发明涉及轨道车辆车体结构,特别涉及可搭配组合的铝合金地铁车体型材断面,主要用于a型/b型、鼓形/梯形车体的生产。

背景技术:

2.目前在国内广为采用的铝合金地铁车体主要有a型和b型两种,两种车型又分别有鼓形和梯形两种断面,车体各部件的连接组装以焊接为主。种类繁多的车体型材不仅要花费大量的设计成本和开模成本,而且不利于提升产品的工艺稳定性和质量。

3.在不考虑与车体与其他系统接口的条件下,仅考虑车型和断面的组合就有四种车体。焊接铝合金车体断面通常由12种22块型材组成,若单独设计四个车型的断面,需要48种型材。当前各种车体的型材断面多为单独设计,a型车与b型车不通用,鼓形车与梯形车不通用。由于四种车体之间缺少兼容性和互换性,增加了开发和生产成本。

技术实现要素:

4.本发明的目的主要是针对上述现有技术中四种车体不通用的问题,提供一种可搭配组合的铝合金地铁车体型材,通过少量的型材替换可生产不同车型和不同断面车体。

5.为了解决以上技术问题,本发明提供的可搭配组合的铝合金地铁车体型材,包括车顶型材、上边梁型材、侧墙型材、下边梁型材和地板型材,相邻型材之间固定连接形成车体,其特征在于:所述车顶型材包括两种宽度的车顶边部型材以分别适应a型车和b型车;上边梁型材包括鼓形车上边梁和梯形车上边梁以分别适应鼓形车和梯形车;侧墙型材包括鼓形车侧墙中部型材和梯形车侧墙中部型材以分别适应鼓形车和梯形车;下边梁型材包括鼓形车下边梁和梯形车下边梁以分别适应鼓形车和梯形车;地板型材包括两种宽度的底架边部型材以分别适应a型车和b型车。

6.进一步的,所述车顶型材包括位于车顶中部的第一车顶型材和位于第一车顶型材与车顶边部型材的之间的第二车顶型材,所述第一车顶型材、第二车顶型材、车顶边部型材依次插接焊接固定。

7.进一步的,地板型材包括位于地板中部的第一地板型材和位于第一地板型材与地板边部型材的之间的第二地板型材,所述第一地板型材、第二地板型材、地板边部型材依次插接焊接固定。

8.更进一步的,所述侧墙型材包括由上至下依次相连的第一侧墙型材、第二侧墙型材、侧墙中部型材和第三侧墙型材,所述第一侧墙型材、第二侧墙型材、侧墙中部型材和第三侧墙型材依次插接焊接固定,所述第一侧墙型材上端与上边梁插接焊接固定,所述第三侧墙型材与下边梁插接焊接固定,此外,本发明还提供了一种铝合金地铁车体的设计方法,其特征在于:基于如权利要求1所述铝合金地铁车体的型材实现,通过替换所述车顶边部型材;鼓形车上边梁、梯形车上边梁;鼓形车侧墙中部型材、梯形车侧墙中部型材;鼓形车下边梁、梯形车下边梁;底架

边部型材以适应不同断面的车体。

9.本发明通过优化型材设计,提高型材共用率,使型材可以最大兼容各种车型,仅使用17种型材实现a型梯形车、a型鼓形车、b型梯形车、b型鼓形车的车体断面搭建。本发明车体型材兼容考虑了a型、b型两种车型和梯形、鼓形两种断面,使车体型材在各车型之间达到最大通用化。通过本发明可以节省设计成本和型材开模成本,固化车体焊接工艺、稳定产品质量。

附图说明

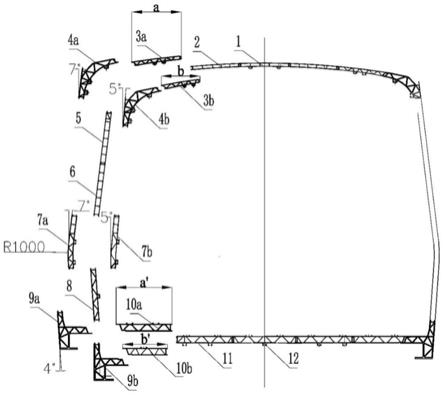

10.图1为a型鼓形车体与a型梯形车体的替换示意图。

11.图2为 b型鼓形车体与b型梯形车体的替换示意图。

12.图3为a型鼓形车体与b型梯形车体的替换示意图。

13.图4为b型鼓形车体与a型梯形车体的替换示意图。

14.图中标号示意如下:1

‑

第一车顶型材,2

‑

第二车顶型材,3a

‑

a型车车顶边部型材,3b

‑

b型车车顶边部型材,4a

ꢀ‑

鼓形车上边梁,4b

‑

梯形车上边梁,5

‑

第一侧墙型材,6

‑

第二侧墙型材,7a

‑

鼓形车侧墙中部型材,7b

‑

梯形车侧墙中部型材,8

‑

第三侧墙型材, 9a

‑

鼓形车下边梁,9b

‑

梯形车下边梁,10a

‑

a型车底架边部型材,10b

‑

b型车底架边部型材,11

‑

第二地板型材,12

‑

第一地板型材。

具体实施方式

15.下面结合附图对本发明的实施方式做解释说明。

16.如图1至图4所示,本实施例可搭配组合的铝合金地铁车体型材,包括车顶型材、上边梁型材、侧墙型材、下边梁型材和地板型材,相邻型材之间通过插接焊接固定形成车体。

17.车顶型材包括位于车顶中部的第一车顶型材1、位于第一车顶型材1两侧的第二车顶型材2以及位于第二车顶型材2外侧的车顶边部型材,车顶边部型材具有两种尺寸,分别为a型车车顶边部型材 3a和b型车车顶边部型材 3b,以分别适应a型车和b型车。第一车顶型材1、第二车顶型材2、车顶边部型材(3a、3b)依次插接焊接固定。

18.上边梁型材则具有两种规格,分别为鼓形车上边梁4a和梯形车上边梁4b以分别适应鼓形车和梯形车。鼓形车上边梁4a具有更大的内倾角,优选倾角度数为7度(图1中方案),梯形车上边梁4b则具有更小的内倾角,优选倾角度数为5度(图1中方案)。上边梁型材上端与车顶边部型材(3a、3b)插接焊接固定。

19.侧墙型材由上至下分别包括依次插接焊接固定的第一侧墙型材5、第二侧墙型材6、侧墙中部型材和第三侧墙型材8。侧墙中部型材具有两种尺寸,分别为鼓形车侧墙中部型材7a和梯形车侧墙中部型材7b,以分别适应鼓形车和梯形车。鼓型车在侧墙中部具有向外的突起,在侧墙中部鼓形车宽度大于梯形车宽度且具有在侧墙中部更大的内倾角,优选倾角度数为7度(本实施例方案)。梯形车在侧墙中部的内倾角较小,优选倾角度数为5度(本实施例方案)。第一侧墙型材5上端与上边梁(4a、4b)插接焊接固定,第三侧墙型材8与下边梁型材(9a、9b)插接焊接固定。

20.下边梁型材也具有两种规格,分别为鼓形车下边梁9a和梯形车下边梁9b以分别适

应鼓形车和梯形车。鼓型车的下边梁具有更大的外倾角,优选倾角度数为4度;梯形车的下边梁则几乎与底架地板垂直。

21.地板型材包括位于地板中部的第一地板型材12和位于第一地板型材12两侧的第二地板型材11、以及位于第二地板型材11外侧的底架边部型材。第一地板型材12、第二地板型材11、底架边部型材依次插接焊接固定。底架边部型材具有两种宽度,分别为a型车底架边部型材10a和b型车底架边部型材10b,以分别适应a型车和b型车。底架边部型材外端与下边梁型材(9a、9b)插接焊接固定。

22.本发明通过较少的断面型材实现同车型梯形与鼓形断面的选材及组装以及不同车型梯形与鼓形断面的选材及组装。同车型梯形与鼓形断面间通过替换3种(6块)型材即可实现车体结构的转换。不同车型的梯形与鼓形车体断面之间(a型梯形与b型鼓形、a型鼓形与b型梯形)均可通过替换5种(10块)型材即可实现车体结构的转换。

23.对于鼓型车的车体,其包括鼓形车上边梁4a、鼓形车侧墙中部型材7a和鼓形车下边梁9a。梯形车车体则包括梯形车上边梁4b、梯形车侧墙中部型材7b和鼓形车下边梁9a。a型车车体包括a型车车顶边部型材 3a和a型车底架边部型材10a;b型车车体包括b型车车顶边部型材3b和b型车底架边部型材10b。其余则为公用部件。

24.具体来说,a型鼓型车和a型梯形车车体共用第一车顶型材1、第二车顶型材2和a型车车顶边部型材 3a、第一侧墙型材5、第二侧墙型材6、第三侧墙型材8、第一地板型材12、第二地板型材11和a型车底架边部型材10a。b型鼓型车和b型梯形车车体共用第一车顶型材1、第二车顶型材2和b型车车顶边部型材3b、第一侧墙型材5、第二侧墙型材6、第三侧墙型材8、第一地板型材12、第二地板型材11和b型车底架边部型材10b。

25.本发明还提供了铝合金地铁车体的设计方法,基于上述铝合金地铁车体的型材实现,通过替换车顶边部型材(3a、3b);鼓形车上边梁4a、梯形车上边梁4b;鼓形车侧墙中部型材7a、梯形车侧墙中部型材7b;鼓形车下边梁9a、梯形车下边梁9b;底架边部型材(10a、10b)以适应不同断面的车体。

26.a型车体转换为b型车体需进行如下操作:将a型车车顶边部型材 3a更换为b型车车顶边部型材3b,将a型车底架边部型材10a更换为b型车底架边部型材10b;b型车体转换为a型车体则进行反向操作。

27.同类型的鼓形车体转换为梯形车体需进行如下操作:将鼓形车上边梁4a替换为梯形车上边梁4b,将鼓形车侧墙中部型材7a替换为梯形车侧墙中部型材7b,将鼓形车下边梁9a替换为梯形车下边梁9b;同类型的梯形车体转换为鼓形车体则进行反向操作。

28.下面结合附图提供四种铝合金地铁车体的变换方案。

29.如图1所示为a型鼓形车体与a型梯形车体的替换示意图。

30.上边梁(4a、4b)与相邻车顶型材3a、第一侧侧墙型材5均为插接结构,通过焊接实现连接。同时考虑弧焊与搅拌摩擦焊(fsw)两种焊接接头形式,最终实现车体平台型材共用率最大化。具体的,a型鼓形车上边梁4a与车顶型材3a、第一侧墙型材5为插接结构;a型梯形车上边梁4b与车顶型材3a、第一侧墙型材5为插接结构。侧墙型材(7a、7b)与相邻侧墙型材6、侧墙型材8均为插接结构,通过焊接实现连接。具体的,a型鼓形车侧墙中部型材7a与侧墙型材6、侧墙型材8均为插接结构;a型梯形车侧墙型材7b与侧墙型材6、侧墙型材8均为插接结构。下边梁(9a、9b)与相邻地板型材10a、相邻侧墙型材8均为插接结构,通过焊接实现连

接。具体的,a型鼓形车下边梁9a与地板型材10a、侧墙型材8均为插接结构;a型梯形车下边梁9b与地板型材10a、侧墙型材8均为插接结构。a型鼓形车和a型梯形车体断面替换时,通过将鼓形车上边梁4a替换为梯形车上边梁4b;鼓形车侧墙中部型材7a替换为梯形车侧墙中部型材7b;鼓形车下边梁9a替换为梯形车下边梁9b即可。反之亦然。

31.如图2所示,为 b型鼓形车体与b型梯形车体的替换示意图。

32.上边梁(4a、4b)与相邻车顶型材3b、侧墙型材5均为插接结构,通过焊接实现连接。具体的,b型鼓形车上边梁4a与车顶型材3b、第一侧墙型材5为插接结构;b型梯形车上边梁4b与车顶型材3b、第一侧墙型材5为插接结构。侧墙型材(7a、7b)与相邻第二侧墙型材6、第三侧墙型材8均为插接结构,通过焊接实现连接。具体的,b型鼓形车侧墙型材7a与第二侧墙型材6、第三侧墙型材8均为插接结构;b型梯形车侧墙型材7b与第二侧墙型材6、第三侧墙型材8均为插接结构。下边梁(9a、9b)与相邻底架边部型材10b、相邻第三侧墙型材8均为插接结构,通过焊接实现连接。具体的,b型鼓形车下边梁9a与地板型材10b、侧墙型材8均为插接结构;b型梯形车下边梁9b与地板型材10b、侧墙型材8均为插接结构。b型鼓形车和梯形车体断面替换时,通过将鼓形车上边梁4a替换为梯形车上边梁4b;鼓形车侧墙中部型材7a替换为梯形车侧墙中部型材7b;鼓形车下边梁9a替换为梯形车下边梁9b即可。反之亦然。

33.如图3所示,为a型鼓形车体与b型梯形车体的替换示意图。

34.上边梁(4a、4b)与相邻车顶边部型材(3a、3b)、第一侧墙型材5均为插接结构,通过焊接实现连接。具体的,a型鼓形车上边梁4a与车顶边部型材3a、第一侧墙型材5为插接结构;b型梯形车上边梁4b与车顶边部型材3b、第一侧墙型材5为插接结构。侧墙中部型材(7a、7b)与相邻第二侧墙型材6、第三侧墙型材8均为插接结构,通过焊接实现连接。具体的,a型鼓形车侧墙中部型材7a与第二侧墙型材6、第三侧墙型材8均为插接结构;b型梯形车侧墙中部型材7b与第二侧墙型材6、第三侧墙型材8均为插接结构。下边梁(9a、9b)与相邻底架边部型材(10a、10b)、相邻第三侧墙型材8均为插接结构,通过焊接实现连接。具体的,a型鼓形车下边梁9a与底架边部型材10a、第三侧墙型材8均为插接结构;b型梯形车下边梁9b与底架边部型材10b、第三侧墙型材8均为插接结构。a型鼓形车和b型梯形车体断面替换时,通过将a型鼓形车车顶边部型材3a替换成b型梯形车车顶边部型材3b;a型鼓形车上边梁4a替换为b型梯形车上边梁4b;a型鼓形车侧墙中部型材7a替换为b型梯形车侧墙中部型材7b;a型鼓形车下边梁9a替换为b型梯形车下边梁9b;a型鼓形车底架边部型材10a替换为b型梯形车底架边部型材10b即可。反之亦然。

35.如图4所示,为b型鼓形车体与a型梯形车体的替换示意图。

36.上边梁(4a、4b)与相邻车顶边部型材(3a、3b)、第一侧墙型材5均为插接结构,通过焊接实现连接。具体的,b型鼓形车上边梁4a与车顶边部型材3b、第一侧墙型材5为插接结构;a型梯形车上边梁4b与车顶边部型材3a、第一侧墙型材5为插接结构。车侧墙中部型材(7a、7b)与相邻的第二侧墙型材6、第三侧墙型材8均为插接结构,通过焊接实现连接。具体的,b型鼓形车侧墙中部型材7a与第二侧墙型材6、第三侧墙型材8均为插接结构;a型梯形车侧墙中部型材7b与第二侧墙型材6、第三侧墙型材8均为插接结构。下边梁(9a、9b)与相邻底架边部型材(10、10b)、相邻第三侧墙型材8均为插接结构,通过焊接实现连接。具体的,b型鼓形车下边梁9a与底架边部型材10b、第三侧墙型材8均为插接结构;a型梯形车下边梁9b与底架边部型材10a、第三侧墙型材8均为插接结构。b型鼓形车和a型梯形车体断面替换时,通

过将b型鼓形车车顶边部型材3b替换成a型梯形车车顶边部型材3a;b型鼓形车上边梁4a替换为a型梯形车上边梁4b;b型鼓形车侧墙中部型材7a替换为a型梯形车侧墙中部型材7b;b型鼓形车下边梁9a替换为a型梯形车下边梁9b;b型鼓形车底架边部型材10b替换为a型梯形车底架边部型材10a即可。反之亦然。

37.可见,本发明通过较少的断面型材实现同车型梯形与鼓形断面的选材及组装以及不同车型梯形与鼓形断面的选材及组装。同车型梯形与鼓形断面间通过替换3种(6块)型材即可实现车体结构的转换。不同车型的梯形与鼓形车体断面之间(a型梯形与b型鼓形、a型鼓形与b型梯形)均可通过替换5种(10块)型材即可实现车体结构的转换。

38.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。