1.本实用新型涉及氢能汽车技术领域,尤其涉及一种燃料电池氢能汽车铝合金车身后纵梁铸件结构。

背景技术:

2.汽车后纵梁是车身的一个重要组成部分,在车辆发生追尾等碰撞时,后纵梁能对车内乘客和车底氢瓶起到一定的保护作用。目前传统的汽车车身后纵梁是由多个钢板冲压件焊接组成,这种设计由于零件个数多,模具和焊接工艺复杂、焊接精度低、焊接强度弱,对于整车碰撞能力有较大影响。近年来,燃料电池氢能汽车逐步发展,为了提高续航里程,燃料电池氢能汽车车身发展的趋势是轻量化,随着铝合金材料的大量应用,传统的钢板纵梁结构设计已经难以满足燃料电池氢能汽车车身轻量化的要求。

技术实现要素:

3.有鉴于此,为了解决燃料电池氢能汽车车身后纵梁选择传统的钢板纵梁结构无法满足轻量化要求的问题,本实用新型的实施例提供了一种燃料电池氢能汽车铝合金车身后纵梁铸件结构。

4.本实用新型的实施例提供一种燃料电池氢能汽车铝合金车身后纵梁铸件结构,包括一体式铸造成型的z形后纵梁铝铸件,所述后纵梁铝铸件包括前部的前连接段、中部的主体段及后部的后插接段,所述前连接段设有与门槛梁内侧面贴合的连接端面,所述连接端面通过螺栓固定连接所述门槛梁,所述主体段为中空结构,其内部设有多个交错连接的加强筋,所述后插接段为空腔结构且所述后插接段设有与纵梁后段连接的插接孔,所述主体段和所述插接孔的侧面设有多个安装孔,所述安装孔内设有钢丝螺套,所述纵梁后段前端插入所述插接孔内并通过紧固螺栓固定。

5.进一步地,所述前连接段的上部设有向上凸起的支耳,所述支耳为盒体结构,后排座椅横梁的端部支撑于所述支耳上部且与所述支耳固定连接。

6.进一步地,所述前连接段的内侧面与后横梁端部连接。

7.进一步地,所述后插接段外侧设有凸台,所述凸台上布置有内嵌钢丝螺套的安装孔。

8.进一步地,所述加强筋包括多块水平设置的水平加强筋及多块竖直设置的竖直加强筋,所述水平加强筋与所述竖直加强筋垂直交叉设置形成网状空腔结构。

9.进一步地,所述主体段的外侧面为弧形过渡面。

10.本实用新型的实施例提供的技术方案带来的有益效果是:本实用新型的一种燃料电池氢能汽车铝合金车身后纵梁铸件结构,为一体式铝合金铸件,内部为中空结构,重量较轻,满足燃料电池氢能汽车车身轻量化的发展要求;主体段设有网状空腔的加强结构,既提升了铸件自身的刚强度和碰撞传力性能,又可以最大程度的实现轻量化,相较于传统纵梁结构,对于整车后碰安全性以及白车身扭转刚度有明显提升;整体零件更少,集成性更高,

结构设计更灵活、配合机加工艺零件精度更高。

附图说明

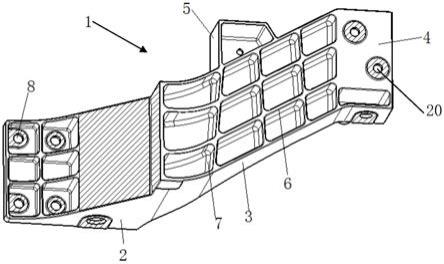

11.图1是本实用新型一种燃料电池氢能汽车铝合金车身后纵梁铸件结构的第一示意图;

12.图2是本实用新型一种燃料电池氢能汽车铝合金车身后纵梁铸件结构的第二示意图;

13.图3是图1中后纵梁铝铸件1的连接示意图;

14.图4是图3中前连接段2与门槛梁14的连接示意图;

15.图5是图3中后插接段2与纵梁后段15的连接示意图。

16.图中:1

‑

后纵梁铝铸件、2

‑

前连接段、3

‑

主体段、4

‑

后插接段、5

‑

支耳、6

‑

水平加强筋、7

‑

竖直加强筋、8

‑

螺栓孔、9

‑

连接端面、10

‑

插接孔、11

‑

安装孔、12

‑

钢丝螺套、13

‑

凸台、14

‑

门槛梁、15

‑

纵梁后段、16

‑

后座椅横梁、17

‑

后横梁、18

‑

紧固螺栓、19

‑

横置螺栓、20

‑

固定孔。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

18.请参考图1、2和3,本实用新型的实施例提供了一种燃料电池氢能汽车铝合金车身后纵梁铸件结构,用以连接铝合金纵梁后段15和铝合金门槛梁14,包括一体式铸造成型的z形后纵梁铝铸件1。

19.具体的,所述后纵梁铝铸件1是铝合金材料采用高压真空铸铝工艺成型,这里的铝合金材料可以选择alsi10mnmg t6,加工简便,集成性更高。

20.请参考图1和2,所述后纵梁铝铸件1由三部组成,分别为前部的前连接段2、中部的主体段3及后部的后插接段4,所述前连接段2相对所述主体段3的外侧延伸、所述后插接段4相对所述主体段3的内侧延伸。所述前连接段2、所述主体段3和所述后插接段4依次连接,形成近似为z形的所述后纵梁铝铸件1。

21.请参考图2、3和4,所述前连接段2设有与门槛梁14内侧面贴合的连接端面9,所述连接端面9为竖直平面,所述连接端面9的前端设有多个螺栓孔8,所述螺栓孔8处设有横置螺栓19,所述连接端面9通过横置螺栓19固定连接所述门槛梁14,将所述前连接段2与所述门槛梁14固定连接。为了保证所述前连接段2与所述门槛梁14之间连接的稳定性,还可以在所述连接端面9与所述门槛梁14侧面填充结构胶,通过胶粘的方式加固连接处。

22.请参考图1和2,所述主体段3为中空结构,所述主体段3的外侧面为弧形过渡面,以节约空间,以减轻所述主体段3的重量。所述主体段3内部设有多个交错连接的加强筋,具体的,所述加强筋包括多块水平设置的水平加强筋6及多块竖直设置的竖直加强筋7,所述水平加强筋6与所述竖直加强筋7垂直交叉设置形成网状空腔结构。多空腔结构的所述主体段3既提升了铸件自身的刚强度和碰撞传力性能,提高车辆发生追尾等碰撞时的安全性能,又可以最大程度的实现轻量化。

23.请参考图1、2、3和5,所述后插接段4为空腔结构且所述后插接段4设有与纵梁后段

15连接的插接孔10,这里所述插接孔10为矩形孔,与纵梁后段15的截面形状相适配。所述插接孔10的侧面设有多个固定孔20,所述纵梁后段15前端插入所述插接孔10内,并在所述固定孔20处设置紧固螺栓18,通过所述紧固螺栓18连接固定所述后插接段4和所述纵梁后段15。

24.另外所述主体段3侧面和所述插接孔10侧面设有多个内嵌钢丝螺套12的安装孔。所述钢丝螺套12用于与连接螺栓配合安装外部管路和挡泥板。在所述主体段3上所述安装孔设置于所述水平加强筋6和所述竖直加强筋7的交叉处。在所述后插接段4的内侧壁上设有凸台13,所述安装孔11设置所述凸台13的内部。

25.请参考图1、2和3,所述前连接段2的上部设有向上凸起的支耳5,所述支耳5为盒体结构。一般的两纵梁后段15的前端分别连接两所述后纵梁铝铸件1,此时后排座椅横梁16的端部支撑于所述支耳5上部且与所述支耳5固定连接,即所述后排座椅横梁16两端的端部分别支撑于两所述后纵梁铝铸件1的支耳5上,所述后排座椅横梁16与所述支耳5之间通过焊接连接。另外,所述前连接段2的内侧面与后横梁17端部连接,即所述后横梁17两端的端部分别两所述后纵梁铝铸件1的前连接段2的内侧面焊接连接。

26.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

27.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

28.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。