1.本发明涉及一种具有板状的多个金属部件和使金属部件彼此一体化的树脂部件的复合结构体,例如涉及适合用于车身等结构物的复合结构体及其制造方法。

背景技术:

2.作为现有的复合结构体,以汽车的车身结构的框侧部件的名称记载在专利文献1中。专利文献1中记载的复合结构体在金属制的外框与金属制的内框之间形成的空间中具备树脂制的加强结构物。

3.上述复合结构体构成汽车的侧面板。金属制的外框作为一体物而被制造,具有向一侧开放的凹状的截面形状。另一方面,金属制的内框优选作为单一部件而被制造,具有堵塞外框的开放部分的截面形状。而且,复合结构体是在外框的内侧成形树脂制的加强结构物后,在该外框的开放部分连结内框的结构。

4.现有技术文献

5.专利文献

6.专利文献1:日本特许第5523849号公报

7.但是,在上述现有的复合结构体中,为了制造作为一体物的截面凹状的外框,需要进行金属板的深冲。在这种情况下,由于外框被限定为低强度且拉伸的材料,所以有可能难以应用于如车身面板等那样要求规定强度的结构物。另外,为了确保复合结构体的强度,也考虑在金属部件的接合部分或分支部分新设置与构成复合结构体的树脂部件不同的部件,但在该情况下,存在作业工序或制造成本增加的问题。

技术实现要素:

8.本发明是鉴于上述以往的状况而完成的,其目的在于提供一种成形性良好,并且能够确保充分的强度,适合作为车身等构造物的构成要素的复合结构体。

9.本发明的复合结构体具备:板状的第一金属部件、板状的第二金属部件、将第一及第二金属部件一体化的树脂部件。而且,复合结构体的特征在于,树脂部件具有:跨过第一及第二金属部件而覆盖各自的一方的主面的第一树脂层;跨过第一及第二金属部件而覆盖各自的另一方的主面的第二树脂层。

10.本发明的复合结构体的制造方法是制造上述树脂部件具有将第一树脂层和第二树脂层连接的连结部的复合结构体的方法。该制造方法使用具有与第一及第二金属部件和树脂部件对应的成形空间的成形模具,在成形空间内配置第一及第二金属部件,并且在两者之间设置间隙,从第一及第二金属部件的一方的主面侧向成形空间内填充树脂部件的材料即熔融树脂,使熔融树脂通过第一及第二金属部件彼此的间隙流入到第一及第二金属部件的另一方的主面侧。由此,上述制造方法形成具有第一及第二树脂层和形成于间隙内的连结部的树脂部件,使第一及第二金属部件与树脂部件一体化。

11.发明效果

12.本发明的复合结构体具有板状的第一及第二金属部件和将两金属部件一体化的树脂部件,由此,与将第一及第二金属部件成形为一体物的情况相比,能够简化第一及第二金属部件的形状。因此,第一及第二金属部件通过冲压加工等塑性加工成形为适当的形状变得容易,并且利用树脂的嵌入成形,通过具有第一树脂层及第二树脂层的树脂部件一体化,从而能够得到金属部件彼此的接合强度及作为结构体的刚性。

13.另外,复合结构体可以与其它复合结构体组合形成结构物。换言之,可以将构造物分割成多个,利用该复合结构体构成各自的分割部分。这样,复合结构体的成形性良好,并且能够确保充分的强度,适合作为车身等结构物的构成要素。

14.本发明的复合结构体的制造方法通过采用上述结构,能够提供成形性良好,并具有充分的强度且适合作为车身等结构物的构成要素的复合结构体。

附图说明

15.图1是表示本发明的复合结构体的第一实施方式的立体图。

16.图2是表示从底面侧观察图2所示的复合结构体的状态的立体图。

17.图3是表示第一及第二金属部件的接合前的状态的立体图。

18.图4是表示第一及第二金属部件的接合要领的立体图。

19.图5是表示复合结构体的主要部分的正面图。

20.图6是基于图5中的线a

‑

a箭头的剖面图。

21.图7是表示在本发明的复合结构体的第二实施方式中复合结构体的主要部分的正面图。

22.图8是基于图7中的线a

‑

a箭头的剖面图。

23.图9是表示图7及图8所示的复合结构体的制造过程的图,是表示在成形模具内配置了第一及第二金属部件的状态的剖面图。

24.图10是表示接着图9向成形模具供给熔融树脂的状态的剖面图。

25.图11是表示接着图10制造的复合结构体的主要部分的剖面图。

26.图12是表示在本发明的复合结构体的第三实施方式中复合结构体的主要部分的正面图。

27.图13是表示在本发明的复合结构体的第四实施方式中复合结构体的主要部分的剖面图。

28.图14是表示在本发明的复合结构体的第五实施方式中复合结构体的主要部分的正面图。

29.图15是表示在本发明的复合结构体的第六实施方式中复合结构体的主要部分的正面图。

30.图16是表示在本发明的复合结构体的第七实施方式中复合结构体的主要部分的正面图。

31.图17是表示本发明的复合结构体的第八实施方式中复合结构体的立体图。

32.图18是表示在本发明的复合结构体的第九实施方式中金属部件接合前的状态的立体图。

33.图19是表示图18所示的金属部件的接合后的状态的立体图。

34.图20是表示本发明的复合结构体的第十实施方式的立体图。

35.图21是表示本发明的复合结构体的第十一实施方式的剖面图。

36.图22是表示本发明的复合结构体的第十二实施方式的主要部分的正面图。

37.图23是基于图22中的线a

‑

a箭头的剖面图。

38.图24是表示本发明的复合结构体的第十三实施方式的图,是表示将汽车的底面板分割为多个金属部件的状态的平面图。

39.图25是表示将图24所示的金属部件配置在成形模具内的状态的平面图。

40.图26是表示接着图25向成形模具供给熔融树脂的状态的平面图。

41.图27是表示接着图26制造后的底面板的平面图。

42.图28是表示本发明的复合结构体的第十四实施方式的图,是表示构成汽车的侧面板的复合结构体的正面图。

43.图29是说明复合结构体的强度试验要领的立体图。

具体实施方式

44.(第一实施方式)

45.图1~图6是说明本发明的复合结构体的第一实施方式的图。另外,在以下的各实施方式中,为了方便,以附图上的姿势说明各构成部位的上下左右关系。因此,各构成部位的上下左右关系并不限于实际使用时的姿势。

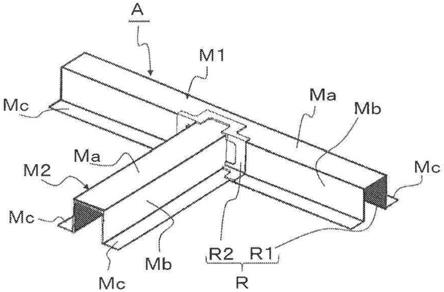

46.图1和图2所示的复合结构体a具备:板状的第一金属部件m1、板状的第二金属部件m2、将第一及第二金属部件m1、m2一体化的树脂部件r。树脂部件r具有:跨过第一及第二金属部件m1、m2而覆盖各自的一方的主面的第一树脂层r1;跨过第一及第二金属部件m1、m2而覆盖各自的另一方的主面的第二树脂层r2。

47.所述主面是指在板状的金属部件m1、m2中相互处于表面背面关系的一方的面及另一方的面,不是作为板厚表现的端面。而且,复合结构体a将第一及第二金属部件m1、m2配置成各自的主面彼此相互连接,并通过树脂部件r一体化。此时,第一及第二金属部件m1、m2既可以相互接触,也可以隔开适当的间隙。

48.第一及第二金属部件m1、m2的材料并没有特别限定,例如可以使用铝合金。另外,板状的第一及第二金属部件m1、m2不限于平板状的部件,也包括通过塑性加工将平板状的原材料成形为适当的立体形状的部件。另外,树脂部件r的材料并没有特别限定,例如可以使用将不连续的碳纤维作为强化材料的热塑性树脂(cfrtp)。

49.如图3及图4所示,该实施方式的第一及第二金属部件m1、m2均具有同等的帽形的截面形状,是所谓的帽部件。由此,两金属部件m1、m2分别具有顶部ma、一对侧部mb、mb及一对凸缘部mc、mc。这样的两金属部件m1、m2例如即使在使用高强度的材料的情况下,也能够通过对作为材料的金属板实施弯折或深冲等塑性加工而容易地成形,材料的选择项也增加。

50.而且,第一及第二金属部件m1、m2以顶部ma为上侧,在第一金属部件m1的侧部mb的中间接合第二金属部件m2的端部,通过树脂部件r一体化,构成t形状的复合结构体a。

51.此外,复合结构体a中,第二金属部件m1、m2中的任一方的金属部件具有与另一方的金属部件的端部形状对应地形成的凹状的结合部,一方的金属部件的端部与另一方的金

属部件的凹状的结合部组合。在该实施方式中,第一金属部件m1具有凹状的结合部j1,并且第二金属部件m2在其端部具有结合部j2,以将第二金属部件m2结合部j2插入第一金属部件m1的结合部j1的方式进行组合。

52.更详细地说,第一金属部件m1的结合部j1通过切除顶部ma、一方的侧部mb及一方的凸缘部mc各自的一部分而形成为凹状。与此相对,第二金属部件m2的结合部(端部)j2具有顶部ma的延伸片ja和与侧部mb及凸缘部mc垂直的一对竖片jb、jb。竖片jb通过将侧部mb的端部向横向弯折,并且切除凸缘部mc的端部,或者将凸缘部mc的端部向上方弯折,并且切除侧部mb的端部而形成,由此,顶部ma的端部残留而成为延伸片ja。

53.而且,如图4所示,第一及第二金属部件m1、m2在第一金属部件m1的结合部j1中,在顶部ma、侧部mb及凸缘部mc的各切除部分分别配置有第二金属部件m2的延伸片ja、竖片jb及凸缘部mc。由此,第一及第二金属部件m1、m2在结合部j1、j2之间没有相互重叠的部分,由三维连续的边界划分。

54.树脂部件r的制造方法在后面叙述,通过在成形模具内配置第一及第二金属部件m1、m2,在成形模具内填充熔融树脂而成形。该实施方式的树脂部件r具有覆盖第一及第二金属部件m1、m2的一方的主面即顶部ma及侧部mb的内侧面、以及凸缘部mc的底面的整个区域的第一树脂层r1。该第一树脂层r1在顶部ma和侧部mb的内侧具有像桁架结构那样配置的多个肋rb。由此,第一树脂层r1确保第一及第二金属部件m1、m2的机械强度和复合结构体a的刚性。

55.另外,树脂部件r具有第二树脂层r2,该第二树脂层r2覆盖第一及第二金属部件m1、m2的另一方的主面即顶部ma及侧部mb的外侧面、以及凸缘部mc的上表面。在此,如图5及图6所示,第二树脂层r2形成在跨过第一及第二金属部件m1、m2的局部范围即包含双方的边界整体的局部范围。此时,在两金属部件m1、m2的一方的主面中形成有第一树脂层r1的范围比在两金属部件m1、m2的另一方的主面中形成有第二树脂层r2的局部范围大。形成上述第一树脂层r1的范围是任意的范围,并没有特别限定,例如可以是除去金属部件的被焊接部分等的范围,也可以是整个范围。

56.具有上述结构的复合结构体a具备第一及第二金属部件m1、m2,以及将两金属部件m1、m2一体化的树脂部件r,由此,与将第一及第二金属部件成形为一体物的情况相比,如图所示,能够简化第一及第二金属部件m1、m2的形状。

57.因此,第一及第二金属部件m1、m2即使使用高强度的材料,也容易通过冲压加工等塑性加工而成形为适当的形状,并且通过树脂的嵌入成形而与树脂部件r一体化,由此,能够得到金属部件m1、m2彼此的充分的接合强度和作为结构体的刚性。

58.另外,复合结构体a可以与其它复合结构体组合形成结构物。换言之,可以将结构物分割为多个,利用该复合结构体a构成各个分割部分。这样,复合结构体a的成形性良好,并且能够确保充分的强度,适合作为车身等结构物的构成要素。

59.另外,在上述复合结构体a中,第一及第二金属部件m1、m2中的任一方的金属部件(第一金属部件m1)具有与另一方的金属部件(第二金属部件m2)的端部形状对应地形成的凹状的结合部j1。由此,复合结构体a在上述效果的基础上,两结合部j1、j2成为三维形状的组合,因此,能够提高接合力,并且能够分散力的传递,实现强度和刚性的进一步提高。

60.进而,在上述复合结构体a中,树脂部件r的第一树脂层r1覆盖第一及第二金属部

件m1、m2的一方的主面,并且第二树脂层r2形成在第一及第二金属部件m1、m2的另一方的主面的局部范围。此时,形成第一树脂层r1的范围比形成第二树脂层r2的局部范围大。由此,复合结构体a在使树脂量为最小限度的同时,能够使金属部件m1、m2彼此可靠地一体化,并且能够确保充分的强度和刚性。

61.上述复合结构体a,在向第一及第二树脂层r1、r2的排列方向(图6中的左右方向)施加外力的情况下,由于具有覆盖第一及第二金属部件m1、m2的大范围的充分的树脂量的第一树脂层r1,因此,作为结构体的刚性变高,相应地变形量被抑制,所以不易损坏。特别是,复合结构体a在输入方向的相反侧配置大范围的第一树脂层r1时,相对于整体变形为弯曲状态,作用有返回方向的阻力,不易损坏。

62.这种复合结构体a例如适于构成汽车的侧面板。由于侧面板考虑到侧面碰撞而进行强度设定,因此通过将第一树脂层r1配置在内侧,能够得到抵抗外力引起的变形的上述效果。该复合结构体a在构成包含侧面板的各种结构物时,如果考虑对结构物设想的外力而选择第一及第二树脂层r1、r2的配置,则能够发挥更优异的效果。

63.以下,根据附图说明第二以后的各实施方式。另外,在以下的各实施方式中,对与第一实施方式相同的构成部位标注相同的符号并省略详细的说明。

64.(第二实施方式)

65.图7和图8所示的复合结构体a具有板状的第一金属部件m1、板状的第二金属部件m2、将第一及第二金属部件m1、m2一体化的树脂部件r。另外,在复合结构体a中,树脂部件r具有将第一树脂层r1和第二树脂层r2连接的连结部r3。该实施方式的复合结构体a在第一及第二金属部件m1、m2之间设置间隙s,在该间隙s内形成连结部r3。

66.具有上述结构的复合结构体a通过连结部r3得到使第一及第二树脂层r1、r2一体化的树脂部件r,并且通过较大地确保第一及第二金属部件m1、m2与树脂部件r的接触面积,能够进一步提高两金属部件m1、m2彼此的接合部的强度和刚性。

67.另外,上述复合结构体a在使用成形模具成形树脂部件r时,第一及第二树脂层r1、r2的各成形空间通过间隙s连通。由此,上述复合结构体a如果从两金属部件m1、m2的单侧填充熔融树脂,则能够成形树脂部件r的整体,能够有助于成形模具的简化。

68.图9~图11是按工序顺序说明第二实施方式中说明的复合结构体a的制造方法的图。图9所示的成形模具1在下侧的固定模具2与可升降的上侧的可动模具3之间形成有与复合结构体a对应的成形空间4,在固定模具2上设有与图外的注塑机连通的射出孔5。

69.复合结构体的制造方法使用上述成形模具1,在成形空间4内配置第一及第二金属部件m1、m2,并且在双方之间设置间隙s。此时,在固定模具2侧形成与第一及第二金属部件m1、m2的一方的主面对应的第一树脂层r1的成形空间41。另外,在可动模具3侧,形成与第一及第二金属部件m1、m2的另一方的主面的局部范围对应的第二树脂层r2的成形空间42。而且,两成形空间41、42通过间隙s连通。

70.接着,复合结构体的制造方法如图10所示,从第一及第二金属部件m1、m2的一方的主面侧(固定模具2侧)的注射孔5向成形空间4(41、42)内加压填充作为树脂部件r的材料即熔融树脂rm。此时,熔融树脂rm通过第一及第二金属部件m1、m2彼此的间隙s,流入到第一及第二金属部件m1、m2的另一方的主面侧(可动模具3侧)的成形空间42。

71.这样,在复合结构体的制造方法中,伴随熔融树脂rm的固化,形成具有第一及第二

树脂层r1、r2和在间隙s内形成的连结部r1、r2的树脂部件r,如图11所示,制造使第一及第二金属部件m1、m2和树脂部件r一体化的复合结构体a。

72.上述复合结构体的制造方法,可以提供成形性良好,并具有充分的强度和刚性,且适合作为车身等结构物的构成要素的复合结构体a。

73.另外,在上述复合结构体的制造方法中,说明了向成形模具中注射熔融树脂来成形树脂部件r的情况,但也可以通过冲压来成形树脂部件r。在这种情况下,作为制造方法,例如使用具备无注射孔5的固定模具2和可动模具3的成形模具1,将第一及第二金属部件m1、m2定位在固定模具2上,向固定模具2上供给规定量的熔融树脂。之后,在制造方法中,使可动模具3下降,在可动模具3和固定模具2之间对熔融树脂加压,以将熔融树脂按压扩展到成形空间4的整体的方式进行填充,由此,能够成形与图示相同的树脂部件r。

74.(第三实施方式)

75.图12所示的复合结构体a与第一实施方式相同,第一及第二金属部件m1、m2中的任一方的金属部件(第一金属部件m1)具有与另一方的金属部件(第二金属部件m2)的结合部j2即端部的形状对应地形成的结合部j1。另外,在第一实施方式中,说明了在第一金属部件m1的侧部mb的中间接合第二金属部件m2的端部的结构,但在该实施方式中,在第一金属部件m1的侧部mb的端部接合第二金属部件m2的端部。

76.上述复合结构体a除了具有与前面的实施方式相同的效果之外,两结合部j1、j2为三维形状的组合,因此,能够提高接合力,并且能够分散力的传递,实现强度和刚性的进一步提高。

77.(第四实施方式)

78.在图13所示的复合结构体a中,树脂部件r在第一树脂层r1及第二树脂层r2的至少一方具有在金属部件m1、m2彼此的边界位置突出的加强部r4。在图示例的复合结构体a中,在树脂部件r的第一树脂层r1设置有加强部r4。

79.在上述复合结构体a中,在厚度方向上,第一及第二金属部件m1、m2的边界部分仅由树脂形成,因此在受到外力时,有可能在树脂部件r上产生应力集中。于是,复合结构体a在金属部件m1、m2的边界部分即在厚度方向不存在金属部件的部分设置加强部r4。由此,复合结构体a在受到外力时,能够降低在树脂部件r上产生的应力而抑制变形。

80.(第五实施方式)

81.图14所示的复合结构体a的金属部件m1、m2彼此的边界形成相互组合的凹凸形状。图示例的金属部件m1、m2彼此的边界是使矩形的凹凸连续的结构,在第一金属部件m1的边界的凹部(或凸部)配置有第二金属部件m2的边界的凸部(或凹部)。另外,复合结构体a也可以如前面的实施方式那样,在金属部件m1、m2彼此之间设置形成树脂部件r的连结部(r3)的间隙(s)。

82.上述复合结构体a通过将金属部件m1、m2彼此的边界形成为凹凸形状来扩大接合面积。由此,复合结构体a在受到外力时,能够在金属部件m1、m2彼此的接合部抑制单位面积的应力,并且能够使接合部的力的传递分散,实现强度和刚性的进一步提高。

83.(第六实施方式)

84.图15所示的复合结构体a中,第一及第二金属部件m1、m2中的至少一方的金属部件在结合部j1、j2具有与表面背面两面连通的开口部10。该实施方式的复合结构体a在两个金

属部件m1、m2中,在相互对应的多个位置(在图示例中为4处)设置有开口部10。图示例的开口部10是相对于金属部件m1、m2的边缘部呈直角且在边缘部开放一端的狭缝。而且,复合结构体a在开口部10内形成有连接第一树脂层r1和第二树脂层r2的连结部r3。

85.上述复合结构体a在基于图9~图11说明的制造方法中,开口部10成为熔融树脂的通路,因此熔融树脂的流动性进一步提高,树脂部件r的成形性良好。另外,复合结构体a在多个开口部10内形成有连结部r3,因此,除了金属部件m1、m2与树脂部件r的接合之外,还能够得到基于多个连结部r3的机械的接合结构,实现强度和刚性的进一步提高。

86.(第七实施方式)

87.图16所示的复合结构体a中,第一及第二金属部件m1、m2的至少一方的金属部件在结合部j1、j2具有与表面背面两面连通的开口部11。该实施方式的复合结构体a在两方的金属部件m1、m2设置有开口部11。图示例的开口部11是相对于金属部件m1、m2的边缘部平行的狭缝,均沿着边缘部以规定间隔配置为点线状。而且,复合结构体a在开口部11内形成有连接第一树脂层r1和第二树脂层r2的连结部r3。

88.上述复合结构体a与第六实施方式相同,在制造时,开口部11成为熔融树脂的通路,树脂部件r的成形性变得更加良好,另外,在多个开口部11内形成连结部r3,得到机械的接合结构,实现强度和刚性的进一步提高。

89.(第八实施方式)

90.在图17所示的复合结构a中,第一金属部件m1和第二金属部件m2之间的边界l避开该复合结构a中的应力集中点q而配置。由于复合结构a形成t形状,所以相对于外力,应力集中发生在两个金属部件m1、m2的接合部分,特别是肋rb的端部(q)。即,复合结构体a优选设定金属部件m1、m2的结合部j1、j2的位置及形状,以使金属部件m1、m2彼此的边界l避开应力集中部位q。

91.作为具体例,该实施方式的复合结构体a在汽车的侧面板中构成中柱的下部和下纵梁(侧门槛)的中间部。即,图17所示的复合结构体a中,第一金属部件m1构成下纵梁的一部分,第二金属部件m2构成中柱的一部分。在此,如上所述,汽车的侧面板进行设想了侧面碰撞的强度设定。在侧面碰撞中,应力集中在中柱与下纵梁的交叉部即在复合结构体a中第一及第二金属部件m1、m2的交叉部。

92.在复合结构a中,假设上述的应力集中,第一及第二金属部件m1、m2之间的边界l避开作为应力集中部q的上述交叉部而配置。由此,上述复合结构体a能够抑制在金属部件m1、m2彼此的接合部产生的应力自身,即使不设置用于加强的其他机构也能够确保接合部的强度和刚性。

93.(第九实施方式)

94.图18和图19所示的复合结构体a在第一及第二金属部件m1、m2的至少一方具备由树脂部件r一体化的第三金属部件m3。该实施方式的复合结构体a在第一金属部件m1的中间接合第二金属部件m2的一方的端部,并且在第二金属部件m2的另一方的端部接合第三金属部件m3的中间。

95.树脂部件r具备:跨过第一~第三金属部件m1、m2、m3而覆盖各自的一方的主面的第一树脂层(未图示);形成于跨过第一及第二金属部件m1、m2的另一方的主面的局部范围内的第二树脂层r2;以及覆盖跨过第二及第三金属部件m2、m3的另一方的主面的局部范围

的另外的第二树脂层r2。

96.如上所述,复合结构体a的各金属部件m1~m3例如即使在使用高强度的材料的情况下,也能够通过对作为材料的金属板实施弯折或深冲等塑性加工而容易地成形。而且,复合结构体a能够根据上述制造方法将各金属部件m1~m3和树脂部件r一体化。

97.因此,复合结构体a能够与第三金属部件m3或其以上的数量的金属部件组合而构成规定的结构物。换言之,可以将规定的结构物分割为多个分割体,利用该复合结构体a形成各分割体。

98.由此,复合结构体a例如与使用一体物的金属部件的情况相比,不使用大规模的设备或其他部件就能够形成具有金属部件和树脂部件的结构物,能够大幅降低作业工序和制造成本。另外,复合结构体a与使用一体物的金属部件的情况相比,各金属部件m1、m2、m3的成形性良好,因此,材料的选择项增加,也能够使用高强度的材料,所以也能够实现轻量化。

99.(第十实施方式)

100.图20所示的复合结构体a在第一及第二金属部件m1、m2的至少一方具备由树脂部件r一体化的第三金属部件m3。图示例的复合结构体a在第一金属部件m1的一方的侧部的中间接合第二金属部件m2的端部,并且在第一金属部件m1的另一方的侧部的中间接合第三金属部件m3的端部。

101.树脂部件r具备:跨过第一~第三金属部件m1、m2、m3而覆盖各自的一方的主面的第一树脂层(未图示);形成于跨过第一~第三金属部件m1、m2、m3的另一方的主面的局部范围的第二树脂层r2。这样,复合结构体a具有跨过三个金属部件m1、m2、m3的第二树脂层r2。

102.与第九实施方式同样,上述复合结构a与使用一体金属部件的情况相比,不使用大规模设备或其它部件,可以形成具有金属部件和树脂部件的结构,能够大幅降低作业工序和制造成本。另外,上述复合结构体a的材料的选择项增加,也可以使用高强度的材料,因此也可以实现轻量化。

103.(第十一实施方式)

104.图21中表示一部分的复合结构体a是在金属部件m1(m2)的被树脂部件r覆盖的主面上形成微细凹凸12的结构体。微细凹部12例如可以通过喷砂处理、激光加工及化学生成处理等形成。

105.上述复合结构体a通过微细凹部12扩大金属部件m1(m2)与树脂部件r的接触面积,能够在两者之间得到机械接合,因此能够提高接合力。

106.(第十二实施方式)

107.图22和图23所示的复合结构体a具有:第一及第二金属部件m1、m2相互的至少一部分重合的重合区域13;在重合区域13形成为贯通状态的连通孔14。图示例的复合结构体a在相互的结合部j1、j2具有重合区域13及连通孔14。而且,复合结构体a在连通孔14内形成有将第一树脂层r1和第二树脂层r2连接的连结部r3。

108.上述复合结构体a通过重合区域13和形成于连通孔14的连结部r3,能够进一步提高金属部件m1、m2与树脂部件r的接合力,进一步提高强度及刚性。

109.(第十三实施方式)

110.图24~图27是作为复合结构体的应用例,表示制造汽车的底面板的工序的图。即,该实施方式的复合结构体作为结构物即底面板fp的构成要素而被使用。

111.图24是表示将底面板fp分解为多个金属部件的状态的图,底面板fp作为金属部件分割为左右的前侧梁21、21、左右的后侧梁22、22、前横梁23、中横梁24、后横梁25以及中央梁(所谓的隧道)26。

112.由此,各梁21~26能够作为比较简单的形状的金属部件进行分割,因此通过对金属板实施弯折或深冲等塑性加工,能够容易地成形为规定的立体形状。另外,在本实施方式中,例示了底面板fp的主要部件,实际上有时包含更多的部件。

113.如图25所示,上述各金属部件(各梁21~26)被定位在成形模具30的成形空间31内。此时,各金属部件的结合部可以采用在第一~第十二实施方式中说明的结构。另外,成形空间31与各金属部件和之后成形的树脂部件的大小及形状对应。

114.接着,如图26所示,向成形模具30的成形空间31注射熔融树脂rm。另外,也可以通过成形模具30的关闭动作(冲压)进行熔融树脂rm的填充。由此,如图27所示,能够得到将各金属部件(各梁21~26)和树脂部件r一体化的底面板fp。

115.(第十四实施方式)

116.图28是作为复合结构体的应用例表示汽车的侧面板sp的图。该侧面板sp分割为中柱部41、前柱部42、包含门槛及车顶侧的后柱部43,能够分别由复合结构体构成。此时,在侧面板sp上,在各部分彼此之间(复合结构体彼此之间)存在切断线k,但如果将这些切断线k配置在门或挡泥板的内侧等不显眼的部分,则完全不用担心损害外观。

117.图29是说明进行复合结构体的强度试验的要领的图。复合结构体a如在第一实施方式中说明的那样,将第一金属部件m1和第二金属部件m2配置成t形状,并用树脂部件r一体化。在试验中,将复合结构体a的第一金属部件m1的两端用固定件51、51固定在支承台50上,从第二金属部件m2的端部的轴线方向(箭头x方向)、与第二金属部件m2的轴线正交的水平方向(箭头y方向)及垂直方向(箭头z方向)的各个方向对第二金属部件m2的端部施加负荷并测定位移。

118.另外,作为现有例,成形将第一金属部件和第二金属部件一体化而成的金属部件,制作在该金属部件的内侧填充有树脂部件的t形状的复合结构体,进行同样的试验。其结果,确认了本发明的复合结构体a对于任何方向的负荷都能够确保与现有例同等或其以上的强度及刚性。这样,复合结构体a不仅成形性良好,而且具有不差于现有例的强度和刚性,因此,作为汽车等结构物的构成要素使用价值非常高。

119.本发明的复合结构体的结构不限于上述各实施方式,在不脱离本发明的主旨的范围内可以适当变更、或者组合各实施方式的结构。

120.符号说明

121.j1:结合部

122.j2:结合部

123.l:边界

124.m1:第一金属部件

125.m2:第二金属部件

126.m3:第三金属部件

127.q:应力集中部位

128.r:树脂部件

129.r1:第一树脂层

130.r2:第二树脂层

131.r3:连结部

132.r4:加强部

133.1:成形模具

134.4:成形空间

135.10、11:开口部

136.12:微细凹凸

137.13:重合区域

138.14:连通孔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。