1.本实用新型涉及一种高铁轨道检测设备,确切地说是一种高铁轨道用串联式检测装置 。

背景技术:

2.目前高铁轨道由于铺设施工误差、车辆运行磨损、自然老化腐蚀及地基形变等因素影响,极易造成高铁轨道在水平方向和竖直方向上发生位移或形变,从而对车辆运行安全造成极大的安全隐患,而针对这一问题,当前主要是通过诸如专利申请号为“2017208571630”的“全自动无人化地铁或城铁轨道检测装置”、专利申请号为“201621202151.6

ꢀ”

的“轨道检测车”等设备进行对轨道位移量进行检测作业,这些传统设备虽然可以满足对轨道检测作业的需要,但一方面传统的检测设备结构体积大,运行能耗高,使用及检测作业的的灵活性相对不足,检测作业工作效率低下,且检测设备运行中还存在日常维护管理成本及劳动强度均相对较高;另一方面,由于自重较大也极易导致检测中由于检测设备自重较大而对轨道造成冲击、摩擦损耗,在对轨道正常运行造成影响的同时,也导致对轨道的检测作业精度受到较大影响。

3.因此,针对这一现状,迫切需要开发一种高铁轨道标检测装置 ,以满足实际使用的需要。

技术实现要素:

4.针对现有技术上存在的不足,本实用新型提供一种高铁轨道用串联式检测装置,该新型结构简单,使用灵活方便,可实现快速灵活的对高铁轨道安装定位作业后及日常运行维护作业中检测作业的需要,且操作维护作业灵活方便,并有效降低了检测作业对轨道造成的损伤;同时实现对轨道的整体定位精度、在水平及竖直方向上的位移形变量及轨道表面磨损量进行精确检测,从而极大的提高了检测作业的精度及全面性。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.一种高铁轨道用串联式检测装置,包括检测组、导向连杆、万向铰链、三轴陀螺仪、直线激光发射器、坐标尺、光敏传感器及驱动电路,检测组至少两个,各检测组间分布在同一直线方向上,检测组中,相邻两个检测组间通过两条导向连杆相互连接,导向连杆对称分布在检测组轴线两侧,其两端分别通过万向铰链与相邻两检测组侧表面铰接,三轴陀螺仪数量与导向连杆数量一致,且每个导向连杆的中心位置均设一个三轴陀螺仪,直线激光发射器嵌于检测组前端面其光轴与检测组轴线平行分布,坐标尺嵌于检测组后端面,并与检测组后端面平行分布,且当相邻两检测组同轴分布时,后方一侧检测组的直线激光发射器光轴与前方一侧检测组的坐标尺的原点同轴分布,光敏传感器若干,嵌于检测组后端面,并环绕坐标尺原点均布在坐标尺坐标对应位置处,光敏传感器光轴与检测组后端面垂直分布,驱动电路数量与检测组数量一致,每个检测组均设一个驱动电路,各检测组的驱动电路均与其所在检测组及与其连接检测组所连接的导向连杆的三轴陀螺仪电气连接,且各检测

组的驱动电路间相互无线连接。

7.进一步的,所述的检测组包括承载基体、导向轮、行走驱动机构、压力传感器、承载弹簧、粗糙度传感器、3d摄像头、加速度传感器,所述承载基体为横断面呈矩形的密闭腔体结构,其下端面中线位置设与承载基体下端面平行分布的导向槽,所述导向轮至少两个,嵌于导向槽内,并对称分布在导向槽轴线两侧,且所述导向轮通过承载弹簧与导向槽侧壁连接,所述导向轮轴线与导向槽轴线垂直分布,所述承载弹簧轴线与导向槽底部平行分布,并分别与导向轮及导向槽轴线垂直分布,且所述承载弹簧后端面与导向槽侧壁间设压力传感器,所述压力传感器与承载弹簧同轴分布,所述粗糙度传感器、3d摄像头均嵌于导向槽槽底并沿导向槽轴线方向均布,其中3d摄像头位于承载基体前端面位置处,所述粗糙度传感器、3d摄像头轴线与导向槽槽底呈0

°

—90

°

夹角,所述行走驱动机构、加速度传感器和驱动电路均嵌于承载基体内,所述行走驱动机构通过传动机构分别与各导向轮连接,所述加速度传感器与承载基体同轴分布,所述驱动电路分别与检测组的行走驱动机构、压力传感器、粗糙度传感器、3d摄像头、加速度传感器电气连接。

8.进一步的,所述的导向轮为圆柱型、球型及鼓型结构中任意一种,且导向轮轮面上设横断面呈“匚”字形性的定位槽,所述定位槽为于导向轮同轴分布的闭合环状结构,其宽度不大于导向轮长度的1/2,深度为导向轮半径的1/4—1/2。

9.进一步的,所述的3d摄像头通过转台机构与承载基体铰接,所述转台机构上设至少一个角度传感器,所述转台机构及角度传感器均与驱动电路电气连接。

10.进一步的,所述的万向铰链对应的检测组外侧面设引导滑轨,所述引导滑轨与检测组轴线平行分布,所述万向铰链与引导滑轨间通过滑块滑动连接,所述滑块上设电磁定位销及位移传感器,所述电磁定位销和位移传感器均与驱动电路电气连接。

11.进一步的,所述的驱动电路为基于dsp芯片、fpga芯片中任意一种为基础的电路系统,且驱动电路另设无线数据通讯装置及驱动电源,所述驱动电路中,位于位移方向前方位置的驱动电路为主控电路。

12.本新型结构简单,使用灵活方便,可实现快速灵活的对高铁轨道安装定位作业后及日常运行维护作业中检测作业的需要,且操作维护作业灵活方便,并有效降低了检测作业对轨道造成的损伤;同时实现对轨道的整体定位精度、在水平及竖直方向上的位移形变量及轨道表面磨损量进行精确检测,从而极大的提高了检测作业的精度及全面性。

附图说明

13.下面结合附图和具体实施方式来详细说明本实用新型。

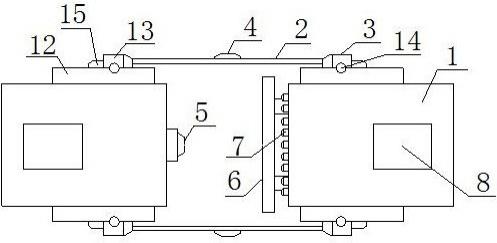

14.图1为本新型俯视局部结构示意图;

15.图2为检测组侧视局部结构剖视图;

16.图3为检测组横断面局部结构剖视示意图。

具体实施方式

17.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

18.如图1—3所示一种高铁轨道用串联式检测装置,包括检测组1、导向连杆2、万向铰

链3、三轴陀螺仪4、直线激光发射器5、坐标尺6、光敏传感器7及驱动电路8,检测组1至少两个,各检测组1间分布在同一直线方向上,检测组1中,相邻两个检测组1间通过两条导向连杆2相互连接,导向连杆2对称分布在检测组1轴线两侧,其两端分别通过万向铰链3与相邻两检测组1侧表面铰接,三轴陀螺仪4数量与导向连杆2数量一致,且每个导向连杆2的中心位置均设一个三轴陀螺仪4,直线激光发射器5嵌于检测组1前端面其光轴与检测组1轴线平行分布,坐标尺6嵌于检测组1后端面,并与检测组1后端面平行分布,且当相邻两检测组1同轴分布时,后方一侧检测组1的直线激光发射器5光轴与前方一侧检测组1的坐标尺6的原点同轴分布,光敏传感器7若干,嵌于检测组1后端面,并环绕坐标尺6原点均布在坐标尺6坐标对应位置处,光敏传感器7光轴与检测组1后端面垂直分布,驱动电路8数量与检测组1数量一致,每个检测组1均设一个驱动电路8,各检测组1的驱动电路8均与其所在检测组1及与其连接检测组1所连接的导向连杆2的三轴陀螺仪4电气连接,且各检测组1的驱动电路8间相互无线连接。

19.重点说明的,所述的检测组1包括承载基体101、导向轮102、行走驱动机构103、压力传感器104、承载弹簧105、粗糙度传感器106、3d摄像头107、加速度传感器108,所述承载基体101为横断面呈矩形的密闭腔体结构,其下端面中线位置设与承载基体101下端面平行分布的导向槽109,所述导向轮102至少两个,嵌于导向槽109内,并对称分布在导向槽109轴线两侧,且所述导向轮102通过承载弹簧105与导向槽109侧壁连接,所述导向轮102轴线与导向槽109轴线垂直分布,所述承载弹簧105轴线与导向槽109底部平行分布,并分别与导向轮102及导向槽109轴线垂直分布,且所述承载弹簧105后端面与导向槽109侧壁间设压力传感器104,所述压力传感器104与承载弹簧105同轴分布,所述粗糙度传感器106、3d摄像头107均嵌于导向槽109槽底并沿导向槽109轴线方向均布,其中3d摄像头107位于承载基体101前端面位置处,所述粗糙度传感器106、3d摄像头107轴线与导向槽109槽底呈0

°

—90

°

夹角,所述行走驱动机构103、加速度传感器108和驱动电路8均嵌于承载基体101内,所述行走驱动机构103通过传动机构分别与各导向轮102连接,所述加速度传感器108与承载基体101同轴分布,所述驱动电路8分别与检测组1的行走驱动机构103、压力传感器104、粗糙度传感器106、3d摄像头107、加速度传感器108电气连接。

20.进一步优化的,所述的导向轮102为圆柱型、球型及鼓型结构中任意一种,且导向轮102轮面上设横断面呈“匚”字形性的定位槽9,所述定位槽9为于导向轮102同轴分布的闭合环状结构,其宽度不大于导向轮102长度的1/2,深度为导向轮102半径的1/4—1/2。

21.进一步优化的,所述的3d摄像头107通过转台机构10与承载基体101铰接,所述转台机构10上设至少一个角度传感器11,所述转台机构11及角度传感器11均与驱动电路8电气连接。

22.本实施例中,所述的万向铰链3对应的检测组1外侧面设引导滑轨12,所述引导滑轨12与检测组1轴线平行分布,所述万向铰链3与引导滑轨12间通过滑块13滑动连接,所述滑块13上设电磁定位销14及位移传感器15,所述电磁定位销14和位移传感器15均与驱动电路8电气连接。

23.本实施例中,所述的驱动电路8为基于dsp芯片、fpga芯片中任意一种为基础的电路系统,且驱动电路8另设无线数据通讯装置及驱动电源,所述驱动电路8中,位于位移方向前方位置的驱动电路8为主控电路。

24.本新型在具体实施中,首先根据检测作业的需要,设定检测作业所需的检测组数量至少为两个,然后将各检测组安装到待检测轨道上,使各检测组间通过导向连杆连接并分布在同一与待检测轨道轴线平行分布的直线方向上,同时使位于后方一侧的检测组的直线激光发射器光斑位于前方一侧的坐标尺的原点坐标上,最后将位于最前方检测组内的驱动电路与外部驱动及监控系统连接,即可完成本新型装配。

25.本新型在进行对检测组安装定位时,通过检测组的导向槽包覆在待检测轨道上端面,并通过对称分布在待检测导轨两侧的导向轮辊面的定位槽对待检测轨道包覆定位,并使定位后的各待检测导轨两侧的导向轮所连接的压力传感器的检测值保持一致,即可完成对检测组的安装定位,并使检测组与待检测轨道的行走方向同轴分布。

26.在检测作业时,有驱动电路驱动各检测组的行走驱动机构运行,并由行走驱动机构驱动各导向轮运行,从而实现各检测组间运行沿待检测轨道方向匀速前进,在前进过程中:

27.通过各检测组在运行中因轨道结构形变导致的导向辊定位位置变化,且变化量通过压力传感器进行检测,从而达到对轨道在水平方向上形变量检测的目的;

28.通过各检测组的3d摄像头运行,直接对待检测轨道的表面结构进行三维扫描,达到对轨道形变量及表面质量进行三维扫面检测作业的目的;

29.在运行过程中,当轨道结构发生水平及竖直方向上位移时,位于前方检测组与位于后方检测组间发生相对位移,当位移发生时,位于后方检测组的直线激光发射器光斑从坐标尺原点位置发生偏移,且偏移量即为轨道形变形变量,同时通过光敏传感器对光斑位移位置进行精确检测及测量,从而达到精确检测轨道位移的目的;

30.在通过直线激光发射器、坐标尺对轨道偏移量检测的同时,另通过导向连杆上的三轴陀螺仪对检测组间相对位移量进行辅助检测和验证。

31.从而本新型达到通过多重检测有效提高检测作业精度及全面性的目的。

32.本新型结构简单,使用灵活方便,可实现快速灵活的对高铁轨道安装定位作业后及日常运行维护作业中检测作业的需要,且操作维护作业灵活方便,并有效降低了检测作业对轨道造成的损伤;同时实现对轨道的整体定位精度、在水平及竖直方向上的位移形变量及轨道表面磨损量进行精确检测,从而极大的提高了检测作业的精度及全面性。

33.本行业的技术人员应该了解,本实用新型不受上述实施例的限制。上述实施例和说明书中描述的只是说明本实用新型的原理。在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进。这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。