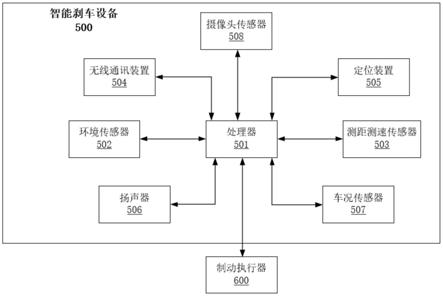

1.本发明属于汽车车身结构的技术领域,涉及采用前麦弗逊独立悬架的承载式铝制车身。更具体地,本发明涉及一种汽车前减震器塔包加强结构。

背景技术:

2.汽车承载式车身一般是钢板材质,前减震器塔包布置在机舱左右两侧位置,与纵梁前段、前围板焊接在一起,能对前减震器塔包形成有效支撑。但是,采用前麦弗逊独立悬架的承载式铝制车身的前围板与钢材质的车架及前减震器塔包无法进行焊接连接,故前减震器塔包与前围板不能焊接为一个整体,车身前围板不能对前减震器塔包形成牢固支撑,前减震器塔包刚度和强度不足;因此,汽车在长期使用中,前减震器塔包会发生应力过大、变形,甚至产生板件开裂等问题,会带来严重的安全隐患。

技术实现要素:

3.本发明提供一种汽车前减震器塔包加强结构,其目的是提高前减震器塔包的连接强度和刚度。

4.为了实现上述目的,本发明采取的技术方案为:

5.本发明的汽车前减震器塔包加强结构,所述的前减震器塔包为两件,分布在机舱左右两侧各一件;每个所述的前减震器塔包均包括前减震器支架上板和前减震器支架内板,所述的前减震器塔通过前减震器支架内板与纵梁连接;所述的加强结构设置前减震器连接杆,所述的前减震器连接杆的两端分别与机舱左右两侧的前减震器支架上板固定连接。

6.所述的减震器连接杆采用钢管制成,其两端进行冲压压扁,在每个冲压压扁上设置两个连接通孔;每个所述的前减震器支架上板均设置两个焊接方螺母焊接在前减震器支架上板上;通过紧固螺栓穿过连接通孔再与焊接方螺母的螺纹孔旋紧配合,将减震器连接杆与前减震器支架上板紧固连接。

7.所述的焊接方螺母的螺纹孔为m10;所述的连接通孔的孔径为φ11mm。

8.所述的加强结构还设置减震器加强板,所述的减震器加强板与前减震器支架内板及纵梁连接。

9.所述的减震器加强板在车辆上下方向上贯穿于整个前减震器支架内板,贴服于其内侧,四周采用焊接方式焊接为整体结构。

10.所述的前减震器支架上板与前减震器支架内板采用搭接焊接结构;形成内部空腔,也即形成减震器塔包,用于安装前减震器;前减震器固定安装于前减震器支架上板上。

11.所述的前减震器支架上板与前减震器支架内板的搭接焊接结构在车辆上下方向上的搭接重合量为20mm。

12.所述的减震器塔包下部与纵梁在车辆上下方向上的搭接重合量为50mm;在搭接位置通过焊接与纵梁焊接为整体结构。

13.所述的前减震器连接杆的两端均设有向同一方向的折弯,使得前减震器连接杆在安装固定后其杆身形成向车辆前方的凸出。

14.本发明采用上述技术方案,通过在左右减震器塔包之间增加前减震器连接杆对前减震器塔包形成有效支撑,提高左右减震器塔包连接强度和刚度,将来自于减震器的载荷分散到前减震器连接杆上,降低前减震器塔包钣金的局部应力,避免汽车长期使用时塔包变形、板件开裂等问题,提高产品使用寿命和汽车的安全性能;本发明结构简单,空间布置合理紧凑,装配工时较低,整车开发制造成本亦较低。

附图说明

15.附图所示内容及图中的标记简要说明如下:

16.图1为本发明的汽车前减震器塔包加强结构示意图;

17.图2为前减震器塔包中前减震器支架上板的结构示意图;

18.图3为本发明中的前减震器连接的结构示意图;

19.图4为图3所示结构的俯视示意图。

20.图中标记为:

21.1、前减震器支架上板,2、焊接方螺母(m10),3、前减震器支架内板,4、减震器加强板,5、纵梁(图1中所示为右纵梁),6、前减震器连接杆,7、冲压压扁,8、连接通孔。

具体实施方式

22.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

23.如图1至图4所示的本发明的结构,为一种汽车前减震器塔包加强结构,所述的前减震器塔包为两件,分布在机舱左右两侧各一件;每个所述的前减震器塔包均包括前减震器支架上板1和前减震器支架内板3,所述的前减震器塔通过前减震器支架内板3与纵梁5连接。

24.图1中所示的纵梁5为右纵梁。左纵梁未示出,其结构与右纵梁按车辆的铅垂纵剖面对称设置。

25.其中:前减震器支架上板1的材料为q235,板厚t=3.5mm;前减震器支架内板3的材料为q235,板厚t=2.5mm;两者均为模具冲压成型。前减震器支架上板1呈帽盖形结构,布置在上方;前减震器支架内板3呈“c”型半包围结构,布置在下方。两者在帽盖形的下沿口搭接连接。

26.为了克服现有技术的缺陷,解决减震器塔包强度和刚度不足问题,实现提高前减震器塔包的连接强度和刚度的发明目的,本发明采取的技术方案为:

27.如图1所示,本发明的汽车前减震器塔包加强结构设置前减震器连接杆6,所述的前减震器连接杆6的两端分别与机舱左右两侧的前减震器支架上板1固定连接。

28.本发明上述技术方案通过在左右前减震器塔包之间增加前减震器连接杆6,可对两个前减震器塔包形成有效支撑,提高左右减震器塔包的连接强度和刚度,有效地将来自于减震器的载荷分散到前减震器连接杆6上,降低前减震器塔包钣金的局部应力,避免汽车

长期使用时塔包变形、板件开裂等问题,提高产品使用寿命和汽车的安全性能。其结构简单,布置紧凑,装配工时少,降低整车开发成本。

29.如图2、图3和图4所示:

30.所述的减震器连接杆6采用钢管制成,其两端进行冲压压扁7,在每个冲压压扁7上设置两个连接通孔8;每个所述的前减震器支架上板1均设置两个焊接方螺母2焊接在前减震器支架上板1上;通过紧固螺栓穿过连接通孔8再与焊接方螺母2的螺纹孔旋紧配合,将减震器连接杆6与前减震器支架上板1紧固连接。

31.前减震器连接杆6采用壁厚为2mm钢管制造,其材质为q235。

32.前减震器连接杆6的两端各有一个折弯,头采用冲压模具进行压扁、压扁以后进行连接通孔8的冲孔或钻孔加工。

33.本发明通过一根无缝钢管(两头压扁冲孔)和左、右前减震器塔包通过螺栓连接,形成对前减震器塔包的有效支撑,以达到减少减震器塔包强度和刚度不足、降低塔包局部应力的目的。

34.空间布置合理紧凑,结构简单,零件成本低。通过四个螺栓连接,装配成本低;而且能提供有效的支撑力,提高左右减震器塔包的刚度,降低塔包钣金的局部应力,提高产品使用寿命和汽车的安全性能。

35.如图2所示:

36.所述的焊接方螺母2的螺纹孔为m10;所述的连接通孔8的孔径为φ11mm。焊接方螺母2的材料为q235,规格为m10

×

2。

37.如图1所示:

38.所述的加强结构还设置减震器加强板4,所述的减震器加强板4与前减震器支架内板3及纵梁5连接。

39.减震器加强板4的材料为q235,板厚t=3.5mm,采用模具冲压成型。

40.前减震器连接杆6的两端通过4个焊接方螺母2,将左右减震器塔包连接到一起,在车辆的y方向(即车辆的左右方向)对前减震器塔包提供有效支撑,提高其连接强度和刚度。

41.所述的减震器加强板4在车辆上下方向上贯穿于整个前减震器支架内板3,贴服于其内侧,四周采用焊接方式焊接为整体结构。

42.减震器加强板4在车辆的z方向(即上下方向)的高度上贯穿于减震器塔包和纵梁5,贴服于其内侧,四周通过焊接方式焊接为整体结构,为减震器塔包提供加强功能,分散来自于塔包的应力。

43.所述的前减震器支架上板1与前减震器支架内板3采用搭接焊接结构;形成内部空腔,也即形成减震器塔包,用于安装前减震器;前减震器固定安装于前减震器支架上板1上。

44.所述的前减震器支架上板1与前减震器支架内板3的搭接焊接结构在车辆上下方向上的搭接重合量为20mm。

45.前减震器支架上板1与前减震器支架内板3在车辆z方向(即上下方向)上设计20mm的重合量;在接触位置通过焊接两条焊缝,焊合为一体,形成一内部空腔,也即形成减震器塔包,用于安装前减震器;前减震器安装于前减震器支架上板1上。

46.所述的减震器塔包下部与纵梁5在车辆上下方向上的搭接重合量为50mm;在搭接位置通过焊接与纵梁5焊接为整体结构。

47.减震器塔包下部与纵梁5在车辆z方向(即上下方向)设计50mm的重合量;在接触位置通过焊接两条焊缝,车架纵梁焊合为一体,为前减震器提供整车装配基础。

48.如图3和图4所示:

49.所述的前减震器连接杆6的两端均设有向同一方向的折弯,使得前减震器连接杆6在安装固定后其杆身形成向车辆前方的凸出。

50.这样当车辆受到较大的横向冲击力时,前减震器连接杆6通过自身的变形,吸收一定的撞击能量,减少前减震器受到太大的冲击压力,避免前减震器的严重损坏。

51.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。