1.本技术实施例涉及减振器安装技术领域,尤其涉及一种新型减振器安装结构及车辆。

背景技术:

2.当车辆在不平的路面上行驶时,悬架的弹性作用会使车辆产生垂直振动。为了迅速衰减这种振动和抑制车身、车轮的共振,减小车轮的振幅,悬架应装有减振器,并且减振器应通过安装结构可靠的连接在车架与车桥上。

3.现有的减振器及安装结构通常都是针对在常规路面上行驶的车辆使用的,对于越野改装车而言,其需要经常行驶在越野路况甚至一些专用越野赛道上,这就需要经常更换越野专用减振器,相应的需要一种新结构形式的减振器安装结构,以精准可靠的连接减振器与车架。

技术实现要素:

4.本技术实施例公开一种新型减振器安装结构及车辆,可以精准可靠的连接减振器与车架,操作简单方便。

5.本技术实施例公开一种新型减振器安装结构,包括:

6.储油筒、下盖板、下顶胶、上顶胶、上盖板、紧固螺母及顶杆,其中;

7.所述储油筒的上端与所述顶杆的下端通过螺纹连接紧固;所述顶杆的上端朝顶杆轴心收缩形成一个周向的台阶,所述台阶的下台阶面上设有台阶外螺纹;

8.所述下盖板、所述下顶胶、所述上顶胶和所述上盖板依次从所述顶杆的上端套入所述顶杆;所述紧固螺母位于所述上盖板的外侧并与所述台阶外螺纹螺接;

9.在所述紧固螺母的扭矩值达到设定值后,所述台阶面外螺纹露出所述紧固螺母的顶端,此时所述下盖板、所述下顶胶及所述上顶胶套在所述台阶的上台阶面上,所述上盖板被所述台阶接触阻挡并被所述紧固螺母紧压套在所述下台阶面上,并且所述下顶胶和所述上顶胶之间存在有间隙,所述间隙用于供车架套入迫使所述下顶胶和所述上顶胶被压缩变形。

10.优选的,在本技术实施例第一方面中,所述储油筒的上端设置有内螺纹,所述顶杆的下端设置下端外螺纹,所述储油筒的上端设置的所述内螺纹与所述顶杆的下端设置的所述下端外螺纹连接紧固;其中,所述内螺纹与所述下端外螺纹连接紧固时使用紧固胶,以起到增强紧固的作用。

11.优选的,在本技术实施例第一方面中,所述储油筒的上端的周侧为多边形结构,所述多边形结构用于紧固工具的定位,所述多边形结构至少包括六边形结构。

12.优选的,在本技术实施例第一方面中,所述新型减振器安装结构还包括挡圈;

13.所述储油筒的上端设置的所述内螺纹的上方还设置有卡槽;

14.在所述储油筒的上端设置的所述内螺纹与所述顶杆的下端设置的所述下端外螺

纹连接紧固时所述挡圈被装配入所述卡槽中,所述挡圈用于限制所述顶杆在所述储油筒中的轴向位置。

15.优选的,在本技术实施例第一方面中,所述顶杆的上端铣有用于供紧固工具进行定位的两个平行平面;其中,所述两个平行平面对称的分布在所述顶杆的上端的两侧,并且所述两个平行平面分别与所述顶杆的上端的顶面相连通,并且所述两个平行平面与所述顶杆的轴心平行。

16.本技术实施例第二方面公开一种车辆,包括新型减振器安装结构,所述新型减振器安装结构包括储油筒、下盖板、下顶胶、上顶胶、上盖板、紧固螺母及顶杆,其中;

17.所述储油筒的上端与所述顶杆的下端通过螺纹连接紧固;所述顶杆的上端朝顶杆轴心收缩形成一个周向的台阶,所述台阶的下台阶面上设有台阶外螺纹;

18.所述下盖板、所述下顶胶、所述车辆的车架、所述上顶胶和所述上盖板依次从所述顶杆的上端套入所述顶杆;所述紧固螺母位于所述上盖板的外侧并与所述台阶外螺纹螺接;

19.在所述紧固螺母的扭矩值达到设定值后,所述台阶面外螺纹露出所述紧固螺母的顶端,此时所述下盖板、所述下顶胶、所述车架及所述上顶胶被紧压套在所述台阶的上台阶面上,所述上盖板被所述台阶接触阻挡并被所述紧固螺母紧压套在所述下台阶面上,并且所述车架迫使所述下顶胶和所述上顶胶被压缩变形。

20.优选的,在本技术实施例第二方面中,所述储油筒的上端设置有内螺纹,所述顶杆的下端设置下端外螺纹,所述储油筒的上端设置的所述内螺纹与所述顶杆的下端设置的所述下端外螺纹连接紧固;其中,所述内螺纹与所述下端外螺纹连接紧固时使用紧固胶,以起到增强紧固的作用。

21.优选的,在本技术实施例第二方面中,所述储油筒的上端的周侧为多边形结构,所述多边形结构用于紧固工具的定位,所述多边形结构至少包括六边形结构。

22.优选的,在本技术实施例第二方面中,所述新型减振器安装结构还包括挡圈;

23.所述储油筒的上端设置的所述内螺纹的上方还设置有卡槽;

24.在所述储油筒的上端设置的所述内螺纹与所述顶杆的下端设置的所述下端外螺纹连接紧固时所述挡圈被装配入所述卡槽中,所述挡圈用于限制所述顶杆在所述储油筒中的轴向位置。

25.优选的,在本技术实施例第二方面中,所述顶杆的上端铣有用于供紧固工具进行定位的两个平行平面;其中,所述两个平行平面对称的分布在所述顶杆的上端的两侧,并且所述两个平行平面分别与所述顶杆的上端的顶面相连通,并且所述两个平行平面与所述顶杆的轴心平行。

26.本技术实施例中,通过所述顶杆的台阶面与所述上盖板之间结构尺寸的设计,可以实现所述新型减振器安装结构的扭矩紧固控制,从而可以使减振器与车架之间实现精准可靠的连接,而且操作简单方便。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领

域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本技术实施例公开的一种新型减振器安装结构的剖视图;

29.图2是图1所示新型减振器安装结构包括的储油筒的上端的结构示意图;

30.图3是图1所示新型减振器安装结构与车架连接的结构示意图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术实施例公开一种新型减振器安装结构及车辆,可以精准可靠的连接减振器与车架,操作简单方便。以下进行结合附图进行详细描述。

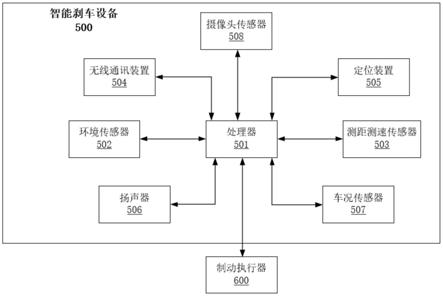

33.请参阅图1~图3,图1是本技术实施例公开的一种新型减振器安装结构的剖视图,图2是图1所示新型减振器安装结构包括的储油筒的上端的结构示意图,图3是图1所示新型减振器安装结构与车架连接的结构示意图。如图1所示,所述新型减振器安装结构至少包括:

34.储油筒1、下盖板2、下顶胶3、上顶胶4、上盖板5、紧固螺母6及顶杆7,其中;

35.所述储油筒1的上端与所述顶杆7的下端通过螺纹连接紧固;示例性的,所述减振器可以是顶端为单点固定的氮气减振器;

36.所述顶杆7的上端朝顶杆轴心收缩形成一个周向的台阶a,所述台阶a的下台阶面上设有台阶外螺纹a;

37.所述下盖板2、所述下顶胶3、所述上顶胶4和所述上盖板5依次从所述顶杆7的上端套入所述顶杆7;所述紧固螺母6位于所述上盖板5的外侧并与所述台阶外螺纹a螺接(即螺纹连接);

38.在所述紧固螺母6的扭矩值达到设定值后,所述台阶面外螺纹a露出所述紧固螺母6的顶端,此时所述下盖板2、所述下顶胶3及所述上顶胶4套在所述台阶的上台阶面b上,所述上盖板5被所述台阶a接触阻挡并被所述紧固螺母6紧压套在所述下台阶面(可以紧压套在所述下台阶面的台阶外螺纹a上)上,并且所述下顶胶3和所述上顶胶4之间存在有间隙c,所述间隙c用于供车架套入迫使所述下顶胶3和所述上顶胶4被压缩变形。

39.优选的,如图2所示,所述储油筒1的上端的周侧为多边形结构11,所述多边形结构11在减振器组装以及减振器与车架安装过程中用于紧固工具进行定位,所述多边形结构11至少包括六边形结构。

40.优选的,如图2所示,所述储油筒1的上端设置有卡槽12和内螺纹13,所述卡槽12设置在所述内螺纹13的上方;相应的,所述顶杆7的下端设置有下端外螺纹(图中未画出),所述储油筒1的上端设置的所述内螺纹13与所述顶杆7的下端设置的下端外螺纹连接紧固,其中,螺纹连接紧固可以防止在使用和装配过程中所述顶杆7与所述储油筒1之间异常转动;其中,所述内螺纹13与所述顶杆7的下端设置的下端外螺纹连接紧固时可以使用紧固胶,以起到增强紧固的作用。

41.优选的,如图1所示,所述新型减振器安装结构还包括挡圈8,在所述储油筒1的上端设置的所述内螺纹13与所述顶杆7的下端设置的下端外螺纹连接紧固时所述挡圈8被装配入所述卡槽12中,所述挡圈12用于限制所述顶杆7在所述储油筒1中的轴向位置。

42.优选的,如图1、图3所示,所述顶杆7的上端铣有用于供紧固工具进行定位的两个平行平面d;其中,所述两个平行平面d对称的分布在所述顶杆7的上端的两侧,并且所述两个平行平面d分别与所述顶杆7的上端的顶面e相连通,并且所述两个平行平面d与所述顶杆7的轴心平行。

43.本技术实施例进一步公开一种车辆,所述车辆包括如图1所示的所述新型减振器安装结构,其中;

44.所述下盖板2、所述下顶胶3、所述车辆的车架9、所述上顶胶4和所述上盖板5依次从所述顶杆7的上端套入所述顶杆7;所述紧固螺母6位于所述上盖板5的外侧并与所述台阶外螺纹a螺接;

45.在所述紧固螺母6的扭矩值达到设定值后,所述台阶面外螺纹a露出所述紧固螺母6的顶端,此时所述下盖板2、所述下顶胶3、所述车架9及所述上顶胶4被紧压套在所述台阶a的上台阶面b上,所述上盖板5被所述台阶a接触阻挡并被所述紧固螺母6紧压套在所述下台阶面上,并且所述车架9迫使所述下顶胶3和所述上顶胶4被压缩变形。

46.本技术实施例中,所述储油筒1的上端与所述顶杆7的下端通过螺纹连接紧固装配好之后,依次装入所述下盖板2、所述下顶胶3、所述车架9、所述上顶胶5和所述上盖板5,并通过所述紧固螺母6进行紧固。在减振器安装时,与其连接的车架9装在所述下顶胶3和所述上顶胶4之间,如图3所示。通过旋转所述紧固螺母6,使所述上盖板5被所述顶杆7的台阶a接触阻挡,当所述紧固螺母6的扭矩值达到设定值后,即完成装配,完成装配后所述顶杆7的所述台阶外螺纹a露出所述紧固螺母6的顶端。

47.本技术实施例中,通过所述顶杆7的台阶面与所述上盖板5之间结构尺寸的设计,可以实现所述新型减振器安装结构的扭矩紧固控制,从而可以使减振器与车架之间实现精准可靠的连接,而且操作简单方便。

48.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。