1.本发明涉及热传感色带背涂液领域,尤其涉及一种改性的热传感色带背涂液材料及其制备方法。

背景技术:

2.热感式打印机通过热传感色带将设定好的信息打印到tpu、水洗唛、丝带等基材上,形成商标、条形码、二维码、符号等。热感式打印技术被广泛的应用在于包装、装备制造、商场小票、服装水洗标、等诸多领域。热感式打印可以让我们的生活更加方便快捷,已经被大范围的采用。

3.热传感色带是热感式打印机使用过程中的消耗品,是由隔热背涂层、油墨层、底涂层、基膜等4层组成的多层结构。在热感式打印机运行过程中,热感式打印机的打印头产生的瞬时高温和高压会施加到热传感色带上。热传感色带的基膜是厚度为4微米左右的聚对苯二甲酸乙二醇酯(pet)膜,其熔点为250℃左右,tg点为80℃,当基膜受热温度超过tg点时就会出现变形。在打印头的高温高压和打印机运带轴提供的拉力的三重因素共同影响下,热传感色带的pet基膜常常会发生软化或开裂。为了保证打印清晰度和打印速度,提升打印头与热传感色带间的润滑性,降低基膜软化和开裂的概率,人们尝试在基膜的背面涂覆背涂液。各种使用场景对背涂液的要求是:与pet基膜有很好的附着力,优异的耐热性以确保聚对苯二甲酸乙二醇酯(pet)膜在高温、高压、拉力的共同作用下不会软化开裂,起到润滑作用减少打印头的磨损、保证打印过程顺畅、降低打印噪音。

4.中国发明专利《一种环保水性热转印碳带及其制备方法》(cn202010411129.7),发明了一种背涂层、离型层均使用水性熔剂的热传感色带,这种热传感色带更加环保。此外,这种热传感色带所用的背涂层由粉状二氧化硅的自交联丙烯酸树脂固化而成。发明专利《一种热转印碳带耐热涂层材料及其制备方法和使用方法》(cn202011467683.3),报道了一种含有乙酰丙酮钛的热转印碳带耐热涂层材料和这种耐热涂层的制备和干燥方法,通过将乙酰丙酮钛混入到二甲基硅油等有机物的高分子链中,在一定程度上提高了背涂层的耐高温性能。发明专利《一种用于热转印色带背涂的固体料块及其制备方法》(cn201910433880.4),公开了一种甲基丙烯酸甲酯含量为30%

‑

35%的热转印色带块状背涂材料。采用真空干燥的方法将母液固化,方便了背涂材料的运输及贮存,降低了热转印色带的制造成本。发明专利《一种热转印条码碳带用背涂材料及其制备方法和应用》(cn202010169817.7),发明了一种打印噪音低、与基膜有良好附着力的热传感色带背涂材料。但是,在热传感色带领域,由于背涂层材料的耐热性能不够卓越,高温连续打印时出现打印不畅、卡带甚至断带的情况依然没有被杜绝。热传感色带背涂材料的耐高温性能及其与基膜的附着力需要进一步提高才能满足高效、清晰、顺畅的打印需求。

5.因此,需要设计一种改性的热传感色带背涂液材料及其制备方法。

技术实现要素:

6.为了克服现有技术中的缺陷,提供一种改性的热传感色带背涂液材料及其制备方法。

7.本发明通过下述方案实现:

8.一种改性的热传感色带背涂液材料,以质量份计,该涂层材料包括:聚四氟乙烯1

‑

3份、甲基丙烯硅氧烷嵌段聚合物170

‑

190份、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23

‑

27份、环烷酸镍2.5份、有机溶剂600

‑

750份。

9.所述有机溶剂为环己酮和丁酮中的一种或两种。

10.一种改性的热传感色带背涂液材料的制备方法,该方法包括以下步骤:

11.步骤(1):以质量份计,称取聚四氟乙烯1

‑

3份、甲基丙烯硅氧烷嵌段聚合物170

‑

190份、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23

‑

27份加入到有机溶剂中,在室温下搅拌20

‑

40小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

12.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入有机溶剂并持续搅拌6

‑

8小时;

13.步骤(3):称取环烷酸镍2.5份加入到有机溶剂中,在室温下搅拌25分钟;

14.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中,保持有机溶剂总用量为600

‑

750份,搅拌25

‑

35分钟得到所述热传感色带背涂液材料成品。

15.所述有机溶剂为环己酮和丁酮中的一种或两种。

16.本发明的有益效果为:

17.1.本发明提供一种改性的热传感色带背涂液材料,将甲基丙烯硅氧烷嵌段聚合物组合到聚四氟乙烯骨架中,甲基丙烯硅氧烷嵌段聚合物有数个聚合开始点,使其对聚四氟乙烯的改性可以充分进行,降低了游离硅氧烷的数量,制备出了甲基丙烯硅氧烷嵌段聚合物/聚四氟乙烯的互穿聚合物网络,提高了有机分子链的断裂活化能,使分子链裂解时需要更多的能量,越过更高的能量壁垒,这一改善会显著提高热传感色带背涂液材料的高温耐受性,可以将热传感色带的连续打印温度提高到136℃,超过了国外生产的热传感色带所拥有的125℃的耐高温能力,杜绝了高温打印过程中基膜开裂的情况,提升了产品力。

18.2.环己酮和丁酮挥发后,聚四氟乙烯可与基膜中的氨基、羟基等基团发生交联团聚,使得背涂液材料在基膜上形成致密的涂层,进一步提高了基膜与背涂液材料间的粘结力。

19.3.环烷酸镍的存在缩短了固化诱导期,加速了链增长反应,加快了热传感色带背涂液的干燥速度。涂覆背涂液后,基膜以450~500米/分钟的速度通过12米烘箱即可完全干燥。

20.4.因为本发明中的溶剂在生产时挥发性小,且涂布的载墨量低,所以所用溶剂含量很低。此外,此方法成本低,流程短且不需要改动工厂生产线,满足工厂实际生产的需求。

附图说明

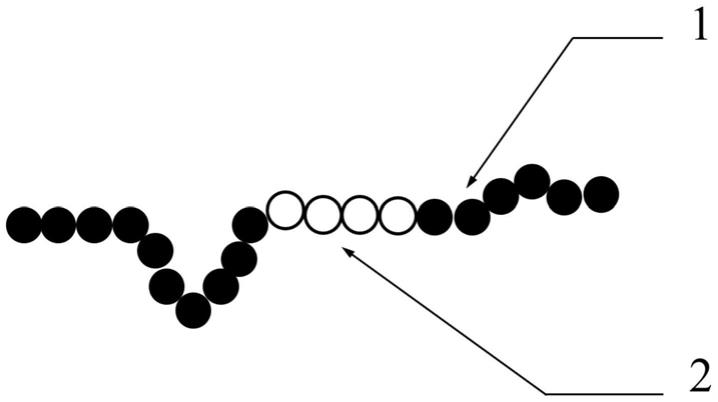

21.图1为甲基丙烯硅氧烷嵌段聚合物的分子结构示意图。

22.图2为环烷酸镍的分子结构示意图

具体实施方式

23.下面结合具体实施例对本发明进一步说明:

24.一种改性的热传感色带背涂液材料,以质量份计,该涂层材料包括:聚四氟乙烯1

‑

3份、甲基丙烯硅氧烷嵌段聚合物170

‑

190份、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23

‑

27份、环烷酸镍2.5份、有机溶剂600

‑

750份。所述有机溶剂为环己酮和丁酮中的一种或两种。

25.图1为甲基丙烯硅氧烷嵌段聚合物的分子结构示意图。其中图中:1为聚甲基丙烯;2为硅氧烷。

26.一种改性的热传感色带背涂液材料的制备方法,该方法包括以下步骤:

27.步骤(1):以质量份计,称取聚四氟乙烯1

‑

3份、甲基丙烯硅氧烷嵌段聚合物170

‑

190份、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23

‑

27份加入到有机溶剂中,在室温下搅拌20

‑

40小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

28.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入有机溶剂并持续搅拌6

‑

8小时;

29.步骤(3):称取环烷酸镍2.5份加入到有机溶剂中,在室温下搅拌25分钟;

30.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中,保持有机溶剂总用量为600

‑

750份,搅拌25

‑

35分钟得到所述热传感色带背涂液材料成品。

31.所述有机溶剂为环己酮和丁酮中的一种或两种。

32.下面结合具体实施例对本申请做进一步阐述。

33.实施例1

34.一种改性的热传感色带背涂液材料包括:聚四氟乙烯1g、甲基丙烯硅氧烷嵌段聚合物170g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23g、环烷酸镍2.5g、环己酮600g。

35.一种改性的热传感色带背涂液材料的制备方法,包括以下步骤:

36.步骤(1):称取聚四氟乙烯1g、甲基丙烯硅氧烷嵌段聚合物170g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23g加入到100g环己酮中,在室温下搅拌20小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

37.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入环己酮100g并持续搅拌6小时;

38.步骤(3):称取环烷酸镍2.5g加入到100g环己酮中,在室温下搅拌25分钟;

39.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中并加入环己酮300g,搅拌25分钟得到热传感色带背涂液材料成品。

40.将实施例1所制备的一种改性的热传感色带背涂液材料运用到热传感色带背涂层的生产工艺中。涂覆背涂液后,基膜以450米/分钟的速度通过12米烘箱即可完全干燥。所制得的热传感色带在打印全黑图案时可以在打印头温度为135℃时流畅打印。基膜没有出现熔融开裂,黑色图案完整,标签纸上没有出现油墨未涂覆的线状区域。打印速度约为每分钟75张。

41.实施例2

42.一种改性的热传感色带背涂液材料包括聚四氟乙烯2g、甲基丙烯硅氧烷嵌段聚合物180g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷25g、环烷酸镍2.5g、环己酮700g。

43.一种改性的热传感色带背涂液材料的制备方法,包括以下步骤:

44.步骤(1):称取聚四氟乙烯2g、甲基丙烯硅氧烷嵌段聚合物180g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷25g加入到150g环己酮中,在室温下搅拌30小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

45.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入150g环己酮并持续搅拌7小时;

46.步骤(3):称取环烷酸镍2.5g加入到100g环己酮中,在室温下搅拌25分钟;

47.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中并加入300g环己酮,搅拌30分钟得到热传感色带背涂液材料成品。

48.将实施例2所制备的一种改性的热传感色带背涂液材料运用到热传感色带背涂层的生产工艺中。涂覆背涂液后,基膜以455米/分钟的速度通过12米烘箱即可完全干燥。所制得的热传感色带在打印全黑图案时可以在打印头温度为135℃时流畅打印。基膜没有出现熔融开裂,黑色图案完整,标签纸上没有出现油墨未涂覆的线状区域。打印速度约为每分钟74张。

49.实施例3

50.一种改性的热传感色带背涂液材料包括聚四氟乙烯2g、甲基丙烯硅氧烷嵌段聚合物170g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷26g、环烷酸镍2.5g、丁酮700g。

51.一种改性的热传感色带背涂液材料的制备方法:

52.步骤(1):称取聚四氟乙烯2g、甲基丙烯硅氧烷嵌段聚合物170g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷26g加入到100g丁酮中,在室温下搅拌30小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

53.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入150g丁酮并持续搅拌6小时;

54.步骤(3):称取环烷酸镍2.5g加入到100g丁酮中,在室温下搅拌25分钟;

55.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中并加入350g丁酮,搅拌35分钟得到热传感色带背涂液材料成品。

56.将实施例3所制备的利用甲基丙烯硅氧烷嵌段聚合物改性的热传感色带背涂液材料运用到热传感色带背涂层的生产工艺中。涂覆背涂液后,基膜以455米/分钟的速度通过12米烘箱即可完全干燥。所制得的热传感色带在打印全黑图案时可以在打印头温度为136℃时流畅打印。基膜没有出现熔融开裂,黑色图案完整,标签纸上没有出现油墨未涂覆的线状区域。打印速度约为每分钟76张。

57.实施例4

58.一种改性的热传感色带背涂液材料包括:聚四氟乙烯3g、甲基丙烯硅氧烷嵌段聚合物185g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷26g、环烷酸镍2.5g、丁酮750g。

59.一种改性的热传感色带背涂液材料包括以下步骤:

60.步骤(1):称取聚四氟乙烯3g、甲基丙烯硅氧烷嵌段聚合物185g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷26g加入到150g丁酮中,在室温下搅拌40小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

61.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入100g丁酮并持续搅拌8小时;

62.步骤(3):称取环烷酸镍2.5g加入到150g丁酮中,在室温下搅拌25分钟;

63.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中并加入350g丁酮,搅拌35分钟得到热传感色带背涂液材料成品。

64.将实施例4所制备的利用甲基丙烯硅氧烷嵌段聚合物改性的热传感色带背涂液材料运用到热传感色带背涂层的生产工艺中。涂覆背涂液后,基膜以460米/分钟的速度通过12米烘箱即可完全干燥。所制得的热传感色带在打印全黑图案时可以在打印头温度为136℃时流畅打印。基膜没有出现熔融开裂,黑色图案完整,标签纸上没有出现油墨未涂覆的线状区域。打印速度约为每分钟75张。

65.实施例5

66.一种改性的热传感色带背涂液材料包括:聚四氟乙烯2g、甲基丙烯硅氧烷嵌段聚合物185g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷26g、环烷酸镍2.5g、丁酮400g、环己酮350g。

67.一种改性的热传感色带背涂液材料的制备方法,该方法包括以下步骤:

68.步骤(1):称取聚四氟乙烯2g、甲基丙烯硅氧烷嵌段聚合物185g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷26g加入到100g丁酮和100g环己酮的混合溶剂中,在室温下搅拌40小时,获得组合有甲基丙烯硅氧烷嵌段聚合物的聚四氟乙烯骨架;

69.步骤(2):在步骤(1)所得聚四氟乙烯骨架中进一步加入150g丁酮和150g环己酮并持续搅拌8小时;

70.步骤(3):称取环烷酸镍2.5g加入到50g丁酮和50g环己酮的混合溶剂中,在室温下搅拌25分钟;

71.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中,加入100g丁酮和50g环己酮并搅拌35分钟得到所述热传感色带背涂液材料成品。

72.将实施例5所制备的利用甲基丙烯硅氧烷嵌段聚合物改性的热传感色带背涂液材料运用到热传感色带背涂层的生产工艺中。涂覆背涂液后,基膜以463米/分钟的速度通过12米烘箱即可完全干燥。所制得的热传感色带在打印全黑图案时可以在打印头温度为135℃时流畅打印。基膜没有出现熔融开裂,黑色图案完整,标签纸上没有出现油墨未涂覆的线状区域。打印速度约为每分钟75张。

73.对比例1

74.传统的以二甲基硅油做主成分的热传感色带背涂液材料,该热传感色带背涂液材料包括:聚四氟乙烯1g、二甲基硅油170g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23g、环烷酸镍2.5g、环己酮600g。

75.传统的以二甲基硅油做主成分的热传感色带背涂液材料的制备方法,包括以下步骤:

76.步骤(1):称取聚四氟乙烯1g、二甲基硅油170g、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷23g加入到100g环己酮中,在室温下搅拌20小时,获得二甲基硅油与聚四氟乙烯的混合物;

77.步骤(2):在步骤(1)所得二甲基硅油与聚四氟乙烯的混合物中进一步加入环己酮100g并持续搅拌6小时;

78.步骤(3):称取环烷酸镍2.5g加入到100g环己酮中,在室温下搅拌25分钟;

79.步骤(4):将步骤(3)所得有机溶液加入到步骤(2)的搅拌产物中并加入环己酮300g,搅拌25分钟得到热传感色带背涂液材料成品。

80.将对比例1所制备的传统的以二甲基硅油做主成分的热传感色带背涂液材料运用到热传感色带背涂层的生产工艺中。涂覆背涂液后,基膜以450米/分钟的速度通过12米烘箱即可完全干燥。所制得的热传感色带在打印全黑图案时可以在打印头温度为128℃时流畅打印。基膜偶尔会出现熔融开裂,标签纸上偶尔出现油墨未涂覆的线状区域。打印速度约为每分钟63张。

81.可以看出对比例1与本申请各个实施例唯一的区别在于没有利用甲基丙烯硅氧烷嵌段聚合物的聚合开始点多的优势使其填充到聚四氟乙烯骨架中。没有制备出甲基丙烯硅氧烷嵌段聚合物/聚四氟乙烯的互穿聚合物网络,导致有机分子链的断裂活化能较低,分子链裂解时需要克服的能垒也更低。产品上表现为热传感色带背涂液材料高温耐受性较差。

82.本申请的一种改性的热传感色带背涂液材料提升了现有热传感色带背涂液材料的耐温性能,该热传感色带背涂液材料将甲基丙烯硅氧烷嵌段聚合物组合到聚四氟乙烯骨架中。甲基丙烯硅氧烷嵌段聚合物有数个聚合开始点,使其对聚四氟乙烯的改性可以充分进行。这种改性降低了游离硅氧烷的数量,制备出了甲基丙烯硅氧烷嵌段聚合物/聚四氟乙烯的互穿聚合物网络,提高了有机分子链的断裂活化能,这一改性显著提高了热传感色带背涂液材料的高温耐受性,可以将热传感色带的连续打印温度提高到136℃,超过了国外生产的热传感色带所拥有的125℃的正常打印温度。本申请的一种改性的热传感色带背涂液材料在制备过程中还具有消耗溶剂少的特点,涂覆背涂液后的基膜以450~500米/分钟的速度通过12米烘箱即可完全干燥,运用此方法生产的热传感色带杜绝了高温打印过程中基膜开裂的情况,提升了产品力。

83.尽管已经对本发明的技术方案做了较为详细的阐述和列举,应当理解,对于本领域技术人员来说,对上述实施例做出修改或者采用等同的替代方案,这对本领域的技术人员而言是显而易见,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。