1.本实用新型属于皮革机械制造领域,具体涉及一种去肉机肉渣输送装置。

背景技术:

2.去肉机是制革行业中皮革加工前道工序中的关键设备,主要用于牛、马等大型动物皮张的皮下组织的切削和对皮革的辅助伸展加工,以除去皮下结缔组织和残存肉渣,加速化学药液的渗透,缩短生产周期,并可增加得革率,为保证和提高皮革的鞣制、染色等后期加工质量提供有利条件。一般情况下,制革企业去肉机去肉后所产生的结缔组织和残存肉渣的收集仅是放一收集框在出渣口,待收集框装满后再运输至别处,操作环境脏、乱、差,污水四溢,肉渣等残余物得不到充分应用,现有去肉生产中也有采用螺旋式推送机构,将收集的肉渣以螺旋推进的方式输送至下一环节,但是螺旋推送机构输送距离短,扬程小。存在卫生死角,不易清洁,易在机构上残留肉渣,长时间不使用,会发霉变质,导致螺旋推送机构内部生锈、粘接,影响后续使用和装置的寿命,不能完全满足去肉生产的工艺要求。

技术实现要素:

3.本实用新型解决的技术问题:现有的去肉输送机构输送距离短,扬程小,不易清洁,易在机构上残留肉渣,长时间不使用,会发霉变质,导致螺旋推送机构内部生锈、粘接,影响后续使用和装置的寿命。

4.技术方案:为了解决上述技术问题,本实用新型采用的技术方案如下:

5.一种去肉机肉渣输送装置,包括控制系统、液压系统、接渣斗以及相连通的泵体和集渣管,所述泵体中空,接渣斗设置在泵体上,在所述泵体内设置有推送机构,所述推送机构将从接渣斗收集至泵体内的肉渣推送至集渣管,在所述集渣管与泵体连接处设置有自动隔档结构;所述控制系统控制液压系统工作,实现液压启停、液压故障复位和液压报警功能;所述推送机构包括挤出油缸、推筒和推括板,所述推括板固定设置在推筒和挤出油缸的第一活塞杆的前端,第一活塞杆带动推筒和推括板6在泵体内运动,将泵体内的肉渣送至集渣管。

6.作为优选,所述推筒紧贴泵体内壁设置,在所述推筒与第一活塞杆之间设置有固定夹块,所述推括板固定在固定夹块和第一活塞杆上。

7.作为优选,所述推括板边缘设置有向外延伸的倾斜的扩口。

8.作为优选,所述自动隔档结构包括活动隔板和压紧油缸,压紧油缸包括第二缸筒和第二活塞杆,压紧油缸带动第二活塞杆上下运动,向下运动至活动隔板时,活动隔板固定将泵体封闭,向上运动离开活动隔板时,活动隔板在肉渣的推动作用下开启,肉渣被输送至集渣管。

9.作为优选,所述活动隔板一端铰接在集渣管内壁上,另一端为活动端,所述活动隔板的长度大于集渣管的内部高度,其作用在于防止集渣管内的肉渣在推筒后退时回吸。

10.作为优选,在所述集渣管的出渣口一端连接有输送胶管或钢管直至肉渣收集点。

11.作为优选,在所述泵体尾端及中间位置各设置有一个接近开关,控制挤出油缸第一活塞杆的前进和后退及压紧油缸第二活塞杆的上行和下降。

12.作为优选,所述液压系统控制压紧油缸和挤出油缸工作,包括电动机、液压泵、压力继电器、压力控制阀、换向阀、油箱及相应附件。

13.有益效果:与现有技术相比,本实用新型具有以下优点:

14.本实用新型的去肉机肉渣输送装置,对去肉机产生的肉渣采用直线推动的形式,将泵体内的肉渣推动至集渣管内,泵体内部中空,四壁光滑,一端设置推送机构,依靠液压缸的推力推动推括板向集渣管方向运动,集渣管采用自动隔档结构,自动开启和关闭活动挡板。本实用新型输送距离远、扬程大,肉渣不易残留,无卫生死角,便于清洁,使用寿命长。

15.本实用新型采用控制系统自动控制,液压驱动,将去肉机去肉产生的残余物收集并输送至指定地点,干净卫生、安全可靠、自动化程度高、适应自动化流水线生产,并给企业带来经济效益。

附图说明

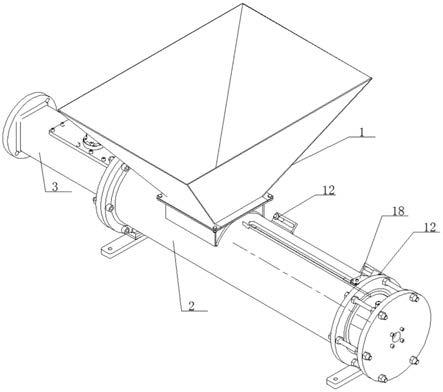

16.图1是去肉机肉渣输送装置外部结构示意图;

17.图2是去肉机肉渣输送装置原始状态剖面图;

18.图3是去肉机肉渣输送装置工作状态剖面图;

19.图4是去肉机肉渣输送装置液压系统原理图。

具体实施方式

20.下面结合具体实施例,进一步阐明本实用新型,实施例在以本实用新型技术方案为前提下进行实施,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。

21.如图1所示,一种去肉机肉渣输送装置,包括控制系统、液压系统、以及肉渣泵执行部分,肉渣泵执行部分包括接渣斗1以及相连通的泵体2和集渣管3,泵体2中空,接渣斗1设置在泵体2上,泵体2一端与集渣管3连通,另一端通过螺杆31连接有第一法兰32,在泵体2内设置有推送机构,推送机构将从接渣斗1收集至泵体2内的肉渣推送至集渣管3,在集渣管3与泵体2连接处设置有自动隔档结构。

22.推送机构包括挤出油缸4、推筒5和推括板6,挤出油缸4包括第一活塞杆41和第一缸筒42,第一缸筒42固定不动,可以固定在第一法兰32上,推括板6固定设置在推筒5和挤出油缸4的第一活塞杆41的前端,第一活塞杆41带动推筒5和推括板6在泵体2内运动,将泵体2内的肉渣送至集渣管3。

23.推筒5和推括板6外壁都紧贴泵体2内壁设置,不与泵体内部存在空隙,防止肉渣残留,在推筒5的外周镶嵌有一圈耐磨导向环16,耐磨导向环16至少设置有2个,均匀分布在推筒5的两端,减少推筒5和泵体2长时间运动后的磨损,提高整个装置的使用寿命。为了使推筒5、推括板6和第一活塞杆41之间固定牢靠,在推筒5与第一活塞杆31之间设置有固定夹块7,推括板6通过多个紧固装置同时固定在固定夹块7和第一活塞杆41上。固定夹块7外周和推筒5内壁设置相契合的阶梯结构,保证两者不发生相对活动。推括板6背面外周和推筒5端部也设置相嵌合的阶梯结构,保证推括板6不产生松动现象。推括板6边缘设置有向外延伸

的倾斜的扩口8,保证泵体内的肉渣无残留。

24.自动隔档结构包括活动隔板9和压紧油缸10,压紧油缸10包括第二缸筒101和第二活塞杆102,集渣管3上方设置开口,压紧油缸10通过盖板13固定在集渣管3开口上方,盖板13与集渣管3的连接处设置有密封垫14,防止肉渣漏出,盖板13和压紧油缸10均可拆卸,便于清理集渣管3。

25.活动隔板9一端通过销轴15或者螺杆铰接在集渣管3内壁上,另一端为活动端,活动隔板9的长度大于集渣管3的内部高度,形成活动隔板9自由状态时倾斜设置,其作用在于防止集渣管内的肉渣在推筒后退时回吸。

26.第二活塞杆102设置在倾斜的活动隔板9上方。在油压作用下第二活塞杆102可上下运动,向下运动至活动隔板9时,第二活塞杆102压紧活动隔板9,活动隔板9固定,将泵体2封闭,向上运动离开活动隔板9时,活动隔板9处于自由垂落状态,活动隔板9在肉渣的推动作用下开启,肉渣被输送至集渣管3。

27.在集渣管3的出渣口一端通过法兰和垫片连接有软质的输送胶管或连接钢管11,直至肉渣收集点,便于将集渣管3内的肉渣清除。

28.在泵体2的上部还设置有一倾斜的防水挡板17,防水挡板17向接渣斗方向向下倾斜。防止由于异物或污染物掉落到接近开关12上而造成的开关损坏。

29.在泵体2尾端及中间位置各设置有一个接近开关12,控制挤出油缸4第一活塞杆41的前进和后退及压紧油缸10第二活塞杆102的上行和下降。启动控制面板前进按钮后,控制系统控制压紧油缸10的活塞杆向上运动,活动隔板9呈可转动自由状态,挤出油缸4的第一活塞杆41带动推筒5向前运动,肉渣挤出,推筒5尾端上部安装一限位板18,当推筒5移动至前端时,限位板18靠近中间端接近开关12,控制系统控制挤出油缸4的第一活塞杆41带动推筒5往回运动,同时压紧油缸10的活塞杆向下运动,活动隔板9固定;限位板18靠近后端接近开关12后,控制系统控制挤出油缸4的活塞杆带动筒5又向前运动,如此往复,直至停止。

30.液压系统控制压紧油缸10和挤出油缸4工作,包括电动机20、齿轮泵21、回油滤油器22、阀板23、叠加式压力继电器24、压力表25、压力表开关26和各类阀门,阀门包括三位四通电磁换向阀27、叠加式溢流阀28及各类附件。

31.控制系统控制液压系统工作,实现液压启停、液压故障复位和液压报警功能。

32.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。