1.本发明涉及多相催化反应的设备和方法技术领域,具体涉及一种马来酸二烷基酯的生产工艺系统及生产方法。

背景技术:

2.马来酸二甲酯为无色油状液体,是一种重要的有机合成中间体。以马来酸酐(mah)为原料生产1,4

‑

丁二醇(bdo)及副产四氢呋喃(thf)的生产过程中,第一阶段是马来酸酐(mah)与c1~c4的低碳烷醇(例如甲醇、乙醇、正丁醇)发生酯化反应,生成马来酸二烷基酯(特别是马来酸二甲酯)。例如:文献us4795824、wo90/08127、us4751334、wo88/00937和us4584419公开了以马来酸酐为原料,经低碳烷醇酯化,再加氢得到1,4

‑

丁二醇、γ

‑

丁内酯、四氢呋喃,以及副产物乙缩醛。而且,马来酸二烷基酯还可以用作高分子单体和合成树脂的增塑剂;也用于制杀虫剂、杀菌剂、防锈添加剂、有机溶剂等。

3.在酯化单元,目前工业生产时,首先马来酸酐和过量的低碳烷醇,例如甲醇,在列管式的预酯化反应器中进行放热反应生成马来酸单甲酯和部分马来酸二烷基酯,预酯化反应器的顶部蒸发脱除甲醇和部分生成的水;接着在后酯化反应器中马来酸单甲酯与甲醇在双酯化催化剂的作用下进一步反应得到马来酸二甲酯。后酯化反应器是一个催化蒸馏反应塔,塔内设置若干层催化剂托盘,托盘内装填颗粒状酸性双酯化催化剂(例如酸性离子交换树脂、固体酸催化剂等),液态物料边反应边自上往下流动,从塔顶不断分离出生成的水催动双酯化反应向后进行,马来酸二甲酯的浓度自上往下逐级增加,在后酯化反应器的底部马来酸单烷基酯基本转化为马来酸二甲酯,转化率大于99%。

4.但是,由于马来酸单烷基酯的强酸性,随着反应持续进行,催化蒸馏反应塔中的酸性双酯化催化剂逐渐变得失活,1~3周就必须将废催化剂更换成新鲜的催化剂。通常,需要关停后酯化反应器来更换塔中的催化剂。但由于反应物流是自上而下流动的,位于后酯化反应器最上层的催化剂最先失活,然后根据催化剂在塔中的高度不同而以不同的速率自上而下逐渐变得失活。若关停整个后酯化反应器,则一部分催化剂并没有失活而不需要更换。为了减少催化剂的浪费,关停的时机就被推迟到更多的催化剂失活从而不得不更换催化剂的时候。

5.为了解决这些问题,研究者开发了各种可以边生产边在线置换催化剂的后酯化反应器。文献us5510089、us5198196、us133942、us6036848中均有用于不关停反应器而除去催化剂的其它设备布置方案。但在线更换催化剂也会造成操作不稳定,导致反应塔板上的催化剂会被气相带到上层塔板,或被液相带到下层塔板,从而造成催化剂分布不均匀,影响反应的进行。文献cn201280006775.9中公开了一种用于多相催化反应的设备,其采用在后酯化反应器的每一节催化剂托盘外设置一个液体转送罐,通过间隔设置的管线来绕过需要更换催化剂的托盘;同时,需要更换的催化剂则随着该托盘上的物流一起被送到过滤分离器中,分离出的液体以及新鲜的催化剂被返送回该托盘。但是,这种在线更换催化剂需要大量液体物流来推动废催化剂流出拖盘全部进入过滤器,会造成塔内压力分布的变化;而且,通

过泵的推动流入拖盘内的催化剂分布不均匀,也加剧了催化剂因磨损引起的损耗,变成粉末从过滤器中漏出,催化剂的消耗量大幅增加;而且,每一节催化剂托盘的液体转送罐下都要设置绕开一个或多个催化剂托盘的管线,不仅限制了同一时间同时更换催化剂托盘的数量,还会造成后酯化反应器的管线繁复杂乱,影响工人操作的方便性。

技术实现要素:

6.本发明的目的是为解决上述技术问题及不足,提供一种马来酸二烷基酯的生产工艺系统及生产方法。

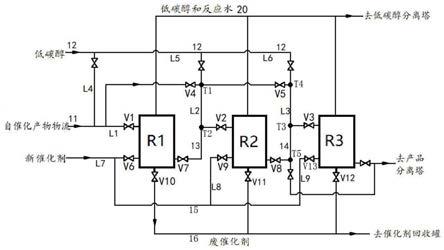

7.本发明为解决上述技术问题的不足,所采用的技术方案是:一种马来酸二烷基酯的生产工艺系统,包括自催化反应段和后酯化反应段,所述后酯化反应段包括若干个串联的反应釜,反应釜上连接有进料和出料用的管线,管线上设有阀门,通过控制阀门可以使某一个或任意几个反应釜从生产中离线出来。

8.作为本发明一种马来酸二烷基酯的生产工艺系统的进一步优化,所述后酯化反应段包括三个串联的反应釜,分别为反应釜r1、反应釜r2和反应釜r3,后酯化反应段的物流包括自催化产物物流、低碳醇物流、新催化剂物流和废催化剂物流;

9.所述自催化产物物流沿自催化产物管线输送,自催化产物管线包括主管路11以及向反应釜r1供料的支管路l1;

10.所述低碳醇物流沿低碳醇管线输送,低碳醇管线包括主管路12以及分别向反应釜r1、反应釜r2和反应釜r3供料的支管路l4、l5和l6;

11.支管路l4的出料端连接在支管路l1上游的主管路11上;支管路l5、反应釜r1的反应物料管道13以及反应釜r2的进料管通过三通接头t2连接,且支管路l5与主管路11通过四通接头t1交叉连接;支路管l6、反应釜r2的反应物料管道14以及反应釜r3的进料管通过三通接头t3连接,且支路管l6与主管路11通过三通接头t4交叉连接;

12.所述反应釜r2的反应物料管道14上还通过三通接头t5连接有辅助排料管l10;

13.所述新催化剂物流沿新催化剂管线输送,新催化剂管线包括主管路15以及分别向反应釜r1、反应釜r2和反应釜r3供料的支管路l7、l8和l9;

14.所述废催化剂物流沿废催化剂管线输送,废催化剂管线包括主管路16以及分别从反应釜r1、反应釜r2和反应釜r3出料的支管路;

15.所述反应釜r1、r2和r3的进料管上分别设置有控制阀v1、v2和v3;主管路11位于四通接头t1的上游设置有控制阀v4;主管路11位于四通接头t1和三通阀t4之间的管路上设置有控制阀v5;反应釜r1和r2的反应物料管道上分别设置有控制阀v7和v8。

16.作为本发明一种马来酸二烷基酯的生产工艺系统的进一步优化,每一个所述反应釜的顶部均包括精馏段,精馏段的顶部出口管均与低碳醇分离塔相连接。

17.作为本发明一种马来酸二烷基酯的生产工艺系统的进一步优化,所述自催化反应段包括串联的n个反应器,每个反应器的壳程或夹套均为预热低碳醇管线。

18.作为本发明一种马来酸二烷基酯的生产工艺系统的进一步优化,所述的n=2,即自催化反应段包括串联的两个反应器,分别为第一反应器和第二反应器。

19.作为本发明一种马来酸二烷基酯的生产工艺系统的进一步优化,所述第一反应器为列管式反应器或釜式反应器,第二反应器为管式反应器或固定床反应器。

20.作为本发明一种马来酸二烷基酯的生产工艺系统的进一步优化,所述低碳醇分离塔为减压精馏塔。

21.一种马来酸二烷基酯的生产方法,包括以下步骤:

22.(1)将熔化的马来酸酐和低碳醇分别送入自催化反应段中,经自催化反应段串联的n个反应器进行预酯化反应,得到自催化物流;

23.(2)从所述第n反应器中流出的自催化物流物流与经加热的低碳醇共同送入后酯化反应段串联的反应釜中进行多相催化反应,新催化剂通过每一个反应釜的下部设置的新催化剂进口进入反应釜,反应产物经反应物料出口排出;通过反应釜之间连接的管线和阀门,使某一个或任意几个反应釜从生产中离线出来以进行催化剂更换或设备检修;每个反应釜的精馏段产物经顶部出口管进入低碳醇分离塔,然后低碳醇分离塔通过降低压力使低碳醇与水分离,得到的低碳醇作为原料返回自催化反应段或者后酯化反应段继续参与反应。

24.作为本发明一种马来酸二烷基酯的生产方法的进一步优化,在步骤(1)所述第n反应器中,马来酸单烷基酯与马来酸二烷基酯的浓度达到反应平衡,且每个反应器内的反应热均通过流经反应器壳程或夹套的低碳醇换热带走,低碳醇被加热后作为后续反应的原料。

25.作为本发明一种马来酸二烷基酯的生产方法的进一步优化,所述的低碳醇是指碳原子数为1~4的烷基醇中的一种。

26.本发明具有以下有益效果:

27.一、本发明的生产方法中,在自催化反应段马来酸单烷基酯已经尽可能地转化为马来酸二烷基酯,马来酸单烷基酯的含量已经被最大化降低,一方面对后酯化反应段中的双酯化催化剂的伤害降到了最低;另一方面,剩余的马来酸单烷基酯进入后酯化反应段后,不需要太多段数的双酯化催化剂就能全部转化为马来酸二烷基酯。

28.二、本发明的后酯化反应段可以直接是若干个带精馏段的反应釜,由于双酯化催化剂设在所述反应釜内,其精馏段只用于分离反应生成的水,只需装填普通陶瓷填料就可达到目的,反应难度降低,操作简便。

29.三、本发明的反应釜通过管线和阀门的合理设计,可以使某一个或任意几个反应釜从生产中离线出来,进行更换催化剂或者检修,更换催化剂方便快捷,且不会对整体反应造成影响。

附图说明

图1为本发明实施例1中自催化反应段的生产工艺示意图;图2为本发明实施例1中后酯化反应段的反应釜结构示意图;图3为本发明实施例1中后酯化反应段的生产工艺示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。要理解附图只是为了解释清楚本发明,并且在工业设备中可能需要其它项的设备,例如:回流液储液器、物流泵、真空泵、温度传感器、减压阀、控制阀、流量控制器、收集

槽、储存槽等。这类辅助项的设备的供给不形成本发明的部分,应根据常规的化工实践来选择设置。实施例1

31.一种马来酸二烷基酯的生产工艺系统,包括自催化反应段和后酯化反应段,所述后酯化反应段包括若干个串联的反应釜,反应釜上连接有进料和出料用的管线,管线上设有阀门,通过控制阀门可以使某一个或任意几个反应釜从生产中离线出来。

32.所述后酯化反应段包括三个串联的反应釜,分别为反应釜r1、反应釜r2和反应釜r3,后酯化反应段的物流包括自催化产物物流、低碳醇物流、新催化剂物流和废催化剂物流;

33.所述自催化产物物流沿自催化产物管线输送,自催化产物管线包括主管路11以及向反应釜r1供料的支管路l1;所述低碳醇物流沿低碳醇管线输送,低碳醇管线包括主管路12以及分别向反应釜r1、反应釜r2和反应釜r3供料的支管路l4、l5和l6;

34.支管路l4的出料端连接在支管路l1上游的主管路11上;支管路l5、反应釜r1的反应物料管道13以及反应釜r2的进料管通过三通接头t2连接,且支管路l5与主管路11通过四通接头t1交叉连接;支路管l6、反应釜r2的反应物料管道14以及反应釜r3的进料管通过三通接头t3连接,且支路管l6与主管路11通过三通接头t4交叉连接;

35.所述反应釜r2的反应物料管道14上还通过三通接头t5连接有辅助排料管l10;

36.所述新催化剂物流沿新催化剂管线输送,新催化剂管线包括主管路15以及分别向反应釜r1、反应釜r2和反应釜r3供料的支管路l7、l8和l9;

37.所述废催化剂物流沿废催化剂管线输送,废催化剂管线包括主管路16以及分别从反应釜r1、反应釜r2和反应釜r3出料的支管路;

38.所述反应釜r1、r2和r3的进料管上分别设置有控制阀v1、v2和v3;主管路11位于四通接头t1的上游设置有控制阀v4;主管路11位于四通接头t1和三通阀t4之间的管路上设置有控制阀v5;反应釜r1和r2的反应物料管道上分别设置有控制阀v7和v8;反应釜r1、r2和r3的新催化剂进料管上分别设置有控制阀v6、v9和v13;反应釜r1、r2和r3的废催化剂出料管上分别设置有控制阀v10、v11和v12。

39.每一个所述反应釜的顶部均包括精馏段,精馏段的顶部出口管均与低碳醇分离塔相连接。所述低碳醇分离塔为减压精馏塔。

40.所述自催化反应段包括串联的n个反应器,每个反应器的壳程或夹套均为预热低碳醇管线。所述的n=2,即自催化反应段包括串联的两个反应器,分别为第一反应器和第二反应器。所述第一反应器为列管式反应器或釜式反应器,第二反应器为管式反应器或固定床反应器。

41.一种马来酸二烷基酯的生产方法,以生产马来酸二甲酯为例,低碳醇为甲醇,包括以下步骤:

42.(1)将熔化的马来酸酐和甲醇分别送入自催化反应段中,所述自催化反应段为串联的第一反应器a1和第二反应器a2;第一反应器a1为列管式反应器,第二反应器a2为固定床反应器;

43.在第一反应器a1中,马来酸酐和甲醇在管程中进行反应,马来酸酐完全转化为马来酸单甲酯,约有2%马来酸单甲酯继续转化为马来酸二甲酯;甲醇与马来酸酐的摩尔比为

1.10:1,反应压力为0.9mpa,反应温度不超过120℃;由于马来酸酐和甲醇的反应是强放热反应,反应放出的热量可以用来加热第二反应器a2所需的甲醇,因此第一反应器a1的壳程内通入常温的甲醇来降温;

44.第二反应器a2中,被加热至100~120℃的甲醇与从第一反应器a1送来的物流汇合,马来酸单甲酯继续与甲醇反应生成马来酸二甲酯;反应温度110~120℃,反应压力:0.9mpa,甲醇配比按甲醇与初始顺酐摩尔比为7:1,物料停留时间9小时;第二反应器a2上设有水采出管线,及时将水与低碳烷醇的共沸物蒸馏分离出来,推动反应的进行;最终马来酸单甲酯与马来酸二甲酯的浓度达到反应平衡,此时约有85%的马来酸单甲酯转化为马来酸二甲酯;从反应器分离出的甲醇和水的共沸物被送去甲醇分离塔通过减压精馏将甲醇和水分离开,得到的甲醇返回甲醇储存槽做反应原料。

45.(2)从所述第二反应器中流出的自催化产物物流送入后酯化反应段中进行多相催化反应;所述后酯化反应段是由若干个串联的带精馏段的反应釜构成,双酯化催化剂设在所述反应釜内;

46.带精馏段的反应釜的上部设有催化剂入口和反应物料入口,底部分别设有催化剂出口和反应物料出口,顶部设有甲醇和水的精馏段。

47.反应釜r1、r2和r3的物料进口管线上,分别设有r1进料管线l1、r2进料管线l2和r3进料管线l3与所述第二反应器的物料出口管相连接,预热低碳醇管线l4、l5和l6也分别与所述进料管线l1、l2和l3相连接;每一个反应釜的下部,均设有新催化剂进口管l7、l8和l9,这些新催化剂进口管串联后与新催化剂储存罐相连接;每一个反应釜的底部,均设有废催化剂出口阀v10、v11和v12,这些废催化剂出口阀通过管道串联后与废催化剂储存罐相连接;所述反应釜的精馏段顶部出口管串联后与低碳醇分离塔相连接;

48.在所述管线l1、l2和l3上,分别设有r1进料阀v1、r2进料阀v2和r3进料阀v3;

49.以后酯化反应器由3个反应釜串联为例:从自催化反应段的物流11与从预热低碳醇管线l4补充的甲醇12一起从进料管线l1经阀门v1进入第一反应釜r1中;反应一段时间后液体物料13从阀门v7送出,与从预热低碳醇管线l5补充的甲醇12一起进入第二反应釜r2中;反应一段时间后液体物料14从阀门v8送出,与从预热低碳醇管线l6补充的甲醇12一起进入第三反应釜r3中。

50.如果第一反应釜r1需要更换催化剂,则关闭阀门v1和v7,打开阀门v4;从自催化反应段的物流11绕过第一反应釜r1,从进料管线l2与补充的甲醇12一起进入第一反应釜r2中。废催化剂从第一反应釜r1的塔底阀门v10排出,再将新催化剂从阀门v6送入第一反应釜r1中。

51.如果第二反应釜r2需要更换催化剂,则关闭阀门v2、v4和v8,打开阀门v5;从第一反应釜r2来的物流13绕过第二反应釜r2,从进料管线l3与补充的甲醇12一起进入第三反应釜r3中。废催化剂从第二反应釜r2的塔底阀门v11排出,再将新催化剂从阀门v9送入第二反应釜r2中,以此类推。

52.如果第一反应釜r1和第二反应釜r2需要同时更换催化剂,则关闭阀门v1、v2、v7和v8,打开阀门v4和v5;从自催化反应段的物流11绕过第一反应釜r1和第二反应釜r2,从进料管线l3与新补充的甲醇12一起进入第三反应釜r3中。

53.以上采用了含有3个反应釜的实施例对本发明进行了具体描述,任何依据本发明

的原理增加或减少反应釜数量更改管线和阀门的设计,都属于本发明的保护范围。即需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。