1.本发明涉及工业固体废弃物资源化处理技术领域,具体涉及一种利用大修渣制备发泡陶瓷的配方及方法。

背景技术:

2.目前,利用木屑、石粉、矿渣、粉煤灰、煤矸石、副产石膏、尾矿等大宗工业废弃物和建筑废弃物来生产水泥、墙体材料等产品,已经成为不可逆转的大趋势。传统工艺处理废弃物所制造的产品(比如水泥、各类轻质复合墙体等),存在容易开裂、易风化、耐久性差、不易现场加工安装等弊端,单从性能上并不是非常理想的建材材料,且这些产品用于建筑上,往往不能二次装配使用,达到建筑使用年限拆卸后依旧是难以处置的建筑垃圾。发泡陶瓷是利用矿山尾矿、工业固废等为主要原料,添加特殊的发泡剂,经过高温烧结形成大量均匀闭口气孔结构的陶瓷材料,其有别于应用开口气孔技术的蜂窝陶瓷。发泡陶瓷具有轻质高强、防火阻燃、保温隔热、防水防潮、隔音降噪等优良性能,兼具施工快速整洁、降低建筑负荷、可循环利用的特点,是建筑物保温墙体、内外墙装饰领域的一种新型绿色环保建筑材料,也是我国建筑陶瓷产业近年来产业结构调整和转型升级的一项标志性产品。同时由于发泡陶瓷可以根据材料成份变化而变化的配方和烧成工艺特点,实际生产中适用性极强,使用过的发泡陶瓷也可以作为生产发泡陶瓷的原料,重新利用,实现了“资源消费

→

产品

→

再生资源”闭环型物质流动模式。

3.2001 年我国成为世界第一大原铝生产大国,近五年以来,原铝产量以每年20 %的速度增长,2006年产量已达到935万t,占世界当年产量的27.7%,中国铝工业在世界上已占据举足轻重的地位,令全世界瞩目和关注。在经济上取得优异成绩的同时,铝工业也存在持续污染环境的问题,其可持续发展的瓶颈主要是外排的固体废物;例如制铝行业中使用的电解槽的使用寿命是有限的,据报道,国外20oka以上大型预焙铝电解槽的平均寿命在5年(1800天)以上,法国彼施涅公司的180ka电解槽寿命达6

‑

8年(2190

‑

2920天),在我国铝电解槽一般在工作5~6年后需进行大修,大修时拆除下来的废弃物(主要是电解槽内清除的废内衬)称为大修渣。我国原铝产量的提高的同时,铝工业外排的废槽衬也逐年增加, 1990

‑

2005 年期间我国废槽衬的累计外排量约200 万t。铝电解厂的电解槽大修渣含有碳阴极(底部炭块、废侧部炭块、废阴极糊)、耐火材料(碳化硅、干式防渗料、保温砖)等,含有大量的可溶氟化物、氰化物,直接露天堆放污染大气,随雨水混入江河污染地表水源,渗入地下污染地下水,填埋又污染土壤,严重危害人类健康和动植物生长,也是国家环保重点管理的重要污染物之一。而目前对大修渣的处理还是以填埋为主,其它的无害化处理方式也存在各自的不足之处,比如处理效果不理想、效率较低、易导致二次污染、成本太高等。

技术实现要素:

4.本发明的目的是克服现有技术的上述不足而提供一种利用大修渣生产发泡陶瓷的配方及方法,既解决大修渣无害化处理的问题,同时变废为宝,将大修渣作为原料来生产

性能优异的发泡陶瓷产品,创造出良好的经济效益。

5.本发明的技术方案是:一种利用大修渣制备发泡陶瓷的配方,原料组成按重量计为:脱碳处理后的大修渣10

‑

50份、瘠性原料5

‑

40份、可塑性原料5

‑

35份、熔剂原料0

‑

20份, 抑制剂2

‑

10份、碳化硅0.1

‑

0.5份,稳定剂2

‑

5份。当配方中脱碳处理后的大修渣的份数低于10份时,无法实现快速大规模处理大修渣的目的,而当脱碳理后的大修渣的份数高于50份时,无法生产出高质量的发泡陶瓷产品。

6.优选的,原料组成按重量计为:经过脱碳处理后的大修渣10

‑

50份、瘠性原料10

‑

35份、可塑性原料10

‑

30份、熔剂原料5

‑

20份, 抑制剂2

‑

7份、碳化硅0.1

‑

0.5份,稳定剂2

‑

5份。

7.优选的,脱碳处理后的大修渣30份、瘠性原料30份、可塑性原料15份、熔剂原料20份、抑制剂2份、碳化硅0.35份、稳定剂3份;进一步的,瘠性原料为常用陶瓷原料中的长石类原料、石英类原料、粘土原料加工后熟料中的至少一种,或者瘠性原料为固体废弃物中金矿尾砂、锂矿尾砂、粉煤灰,莹石尾矿中的一种或者两种以上的混合料,或者瘠性原料为常用陶瓷原料与固体废弃物的混合物;瘠性原料在发泡陶中起骨料作用,其在形成过程中提供sio2、al2o3等物质,因此对于瘠性原料没有太高要求,基本上sio2含量60%以上,al2o3含量为9%

‑

35%的原料或一般固体废弃物都可以采用。这样发泡陶瓷在加工时产生的废料也可以作为原料重新进入生产物料循环中;避免二次污染;例如:在配方中可以直接添加0

‑

30%发泡陶瓷隔墙板废料。常用陶瓷原料主要有粘土、石英、长石等。

8.进一步的,可塑性原料为白泥、黑泥、蒙脱石、高岭土中的至少一种;或者为固体废弃物比如煤矸石、页岩、采矿尾泥中的一种或者两种以上的混合物,可塑性原料也可以为常用陶瓷原料与固体废弃物的混合物;这些陶瓷原料和采矿尾矿的化学组成满足sio2含量在35%以上、al2o3含量在13%

‑

45%之间。

9.进一步的,熔剂原料为长石、滑石、白云石、菱镁矿中的一种或多种,其中长石既可作为瘠性原料,也可作为熔剂原料。

10.进一步的,脱碳处理后的大修渣为脱碳60%以上的铝电解槽大修渣,具体过程为铝电解槽大修渣经过破碎处理后通过分选,选出60%以上的碳渣后得到的废渣;余下的碳渣在制备中可作为有机成孔剂并提高整体孔隙率。

11.本发明还提供了利用上述配方生产发泡陶瓷的具体工艺方法,包括如下步骤:第一步,原料预处理,对前述配方中的各原料分别进行预破碎处理,各原料破碎后过40目筛,保证原料粉末的粒径小于40目;铝电解槽大修渣分选出60%以上碳渣。

12.第二步,原料混合,按配方的配比量取各种原料,可以采用干法或者湿法混合工艺处理,处理后得到混合料;第三步,如果在第二步中采用干法混合工艺,则球磨后筛选出粒径小于325目的粉料颗粒,直接将所得混合料储存,备用;如果第二步中采用湿法混合工艺,则还要将所得到的混合料进行干燥处理,形成干燥的粉料,备用;第四步,布料,将经第三步处理后获得的混合物料按工艺指示单的粉料厚度装入容器中或窑车

上。

13.第五步,煅烧处理,将经上一步处理后的物料放入烧成窑中煅烧,得到发泡陶瓷板半成品;第六步,对发泡陶瓷板半成品,进行拣选、切边,最终制得成品。

14.进一步的,在第二步(原料混合)中为提高发泡的均匀度,采用加水球磨方法,球磨机中的料:球:水比为1:2:0.5

‑

0.6,球磨的转速为13~18转/min;球磨的时间为7~9h,将经过加水球磨后的混合浆料,过100目筛。

15.进一步的,加水球磨完成后,通过喷雾干燥制得粒径为20目

‑

100目的颗粒,使颗粒的含水量低于8%。

16.进一步的,在第五步(煅烧)中使用的烧成窑可以是辊道窑、遂道窑、抽屉窑中的任意一种。

17.进一步的,在第五步中增加气体收集装置,对加工过程中产生的气体进行收集处理,以免对环境造成污染,实现生产过程的无害化。

18.进一步的,煅烧阶段,以1000℃~1200℃为烧成温度,优选的,以1050℃~1180℃为烧成温度。

19.进一步的,煅烧时温度变化方式为:首先,烧成窑中的温度从室温到1000℃,采用600~700℃/h的升温速率,从1000℃到烧成温度,采用300~450℃/h的升温速率;并在烧成温度保温1~2h,然后,从烧成温度到600℃,采用500~800℃/h的降温速率;从600℃到室温,采用300~500℃/h的降温速率。

20.与现有技术相比本发明的有益效果:本发明提供了一种利用电解铝大修渣作为生产材料来制备发泡陶瓷的方法,既可生产出高质量的陶瓷产品;创造出巨大的经济价值,还有利于大修渣的无害化处理,减少环境污染,为铝工业的可持续发展提供了技术支持。在配方中即可以添加其它的固体废弃物,实现对多种固体废弃物的资源化处理,也可以将自身在生产过程中形成的废料或废气收集并重新投入生产物料循环中,避免二次污染问题。

附图说明

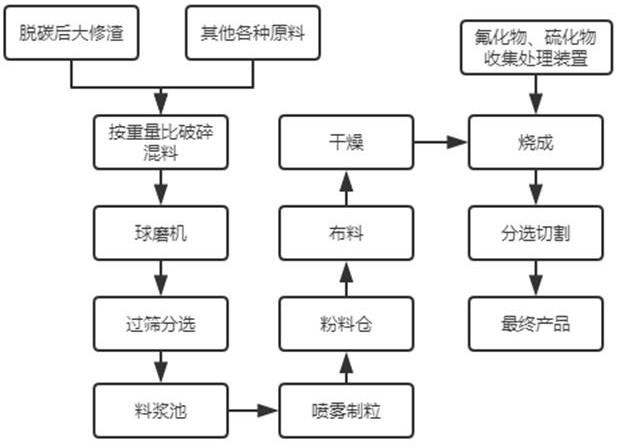

21.图1为本发明生产发泡陶瓷的一个工艺流程图。

具体实施方式

22.以下将结合具体实施例对本发明做进一步详细说明,本实施例中未具体说明的方法或工艺,均为现有技术。

23.实施例1如图1所示,本实施例中,利用大修渣制备发泡陶瓷的方法,包括如下步骤:1)原料预处理将其它各原料分别进行预破碎处理,各原料破碎后过40目筛,保证原料粉末的粒径小于40目;铝电解槽大修渣破碎后分选出60%以上碳渣。

24.按重量份量取原料,脱碳60%后的大修渣30份、粉煤灰30份、煤矸石15份、钾长石20份、抑制剂2份、碳化硅0.35份、稳定剂3份;其中稳定剂与抑制剂均为市场上直接购买的用于发泡陶瓷生产的现有产品;

2)将上述原料混合装入球磨机中,按原料与水的质量比1:0.6加水进行球磨,球磨7h;3)将所得混合浆料转移至喷雾干燥塔进行喷雾干燥处理,将混合浆料烘干造粉,得到粉料;4)将上一步的粉料装入窑具并放入遂道窑内进行烧成,烧成温度为1050℃,保温时间为2h,等待自然冷却后取出,经拣选、切边,即得发泡陶瓷成品。

25.煅烧时的温度变化方式为:首先,烧成窑中的温度从室温到1000℃,采用650℃/h的升温速率,从1000℃到烧成温度,采用300℃/h的升温速率;并在烧成温度保温2h;然后,从烧成温度到600℃,采用700℃/h的降温速率;从600℃到室温,采用400℃/h的降温速率。在其它的一些实施例中,在生产过程的第3和第4步中可使用气体收集装置,对加工过程中产生的气体进行收集处理,以免对环境造成污染;本发明的生产过程中,逸出的气体可能包含氟化物、硫化物等;因此,气体收集装置可以采用石灰水作为处理液,其反应机理为: ca(oh)2 so

2 = caso3↓

h2o,2hf ca(oh)

2 = caf2↓

2h2o,具体的气体收集装置为现有技术,在此不作赘述。

26.实施例2本实施例与实施例1的主要区别在于原料的配比不同、原料混合工艺不同以及烧成时的工艺参数不同;对实施例2中步骤的简要说明如下:1)按重量份取脱碳60%后的大修渣25份、瘠性原料26份、可塑性原料25份、熔剂原料20份、抑制剂2份、碳化硅0.25份、稳定剂2份为原料;2)将上述原料混合装入球磨机中,进行干法研磨,使所得粉料过325目筛筛余1%,得到混合粉料。

27.3)将混合粉料装入窑车并放入遂道窑内进行烧成,烧成温度为1080℃,保温时间为2h,等待自然冷却后取出,经拣选、切边,即得发泡陶瓷成品。

28.以上仅为本发明的部分实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有前述各种技术特征的组合和变型,本领域的技术人员在不脱离本发明的精神和范围的前提下,对本发明的改进、变型、等同替换,或者将本发明的结构或方法用于其它领域以取得同样的效果,都属于本发明包括的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。