cu-ssz-13分子筛的制备方法

技术领域

1.本发明涉及一种cu-ssz-13分子筛的制备方法。

背景技术:

2.ssz-13分子筛被认为是柴油车国六阶段能够实现有效减排的主流催化剂之一,但其制备过程中需用到n,n,n-三甲基金刚烷类化合物作为有机模板剂,该有机模板剂价格昂贵,合成工艺中涉及剧毒物质且工艺复杂,不利于ssz-13分子筛的推广使用。另外,ssz-13分子筛在应用于高温阶段的催化反应中,其催化活性会因分子筛中cu离子的存在形式的改变而降低,故提高ssz-13分子筛的高温催化活性也一直是该领域的研究难点。

3.cn106745034a公开了一种双模板剂一步合成ssz-13分子筛的方法,将氢氧化钠加入去离子水中,将偏铝酸钠加入到上述溶液中,依次加入有机模板剂n,n,n-三甲基-1-金刚烷胺和氯化胆碱,再加入硅溶胶搅拌至均一溶胶,将搅拌完全的溶胶置于水热反应釜中晶化,冷却至室温后依次经过过滤、洗涤、干燥和煅烧,得到ssz-13分子筛。该方法中需要用到n,n,n-三甲基-1-金刚烷胺作为模板,该模板合成工艺中涉及剧毒物质,价格高昂。

4.cn106629761b公开了一种ssz-13分子筛的合成方法,将usy分子筛或beta分子筛与n,n,n-三甲基-1-金刚烷氢氧化铵溶液混合,得到吸附有n,n,n-三甲基-1-金刚烷氢氧化铵的usy分子筛或beta分子筛作为混合物a;将铝源、硅源、碱源和水混合均匀,然后加入sapo-34分子筛与ssz-13分子筛的混合晶种作为混合物b;将混合物a加入到混合物b中,进行晶化,将晶化后的产物依次经过洗涤,干燥和焙烧得到ssz-13分子筛。该方法虽然减少了传统方法中n,n,n-三甲基-1-金刚烷氢氧化铵模板的用量,但是由于usy分子筛或beta分子筛的混入,导致合成的催化剂在scr催化反应中no

x

去除效率不稳定。

5.cn109224879a公开了一种cha分子筛膜的制备方法,配置cha分子筛晶种悬浮液,并在多孔支撑体上施加盖晶种悬浮液,得到负载有晶种的支撑体;将氢氧化钠、铝源、硅源、氯化胆碱和水混合后进行老化,再将负载有晶种的支撑体在合成液中进行水热合成,得到cha分子筛膜。该方法采用cha分子筛作为诱导晶种,通过加入氯化胆碱合成了ssz-13分子筛,然而其制备工艺要求高,无法满足工业化生产。

技术实现要素:

6.有鉴于此,本发明提供了一种cu-ssz-13分子筛的制备方法,该方法成本低,得到的cu-ssz-13分子筛在高温下具有较高的催化活性。进一步地,本发明原料中cu的利用率高。

7.本发明提供一种cu-ssz-13分子筛的制备方法,该方法以三价铝源、一价钠源和四价硅源为主要原料,以铜胺络合物和胆碱阳离子作为模板,制备cu-ssz-13分子筛;其中,所述的铜胺络合物含有二价铜离子和四乙烯五胺。

8.本发明的铜胺络合物由含二价铜离子的物质和四乙烯五胺制备得到。这样有利于形成结构稳定的铜胺络合物,提高cu-ssz-13分子筛在高温下的催化活性和原料中cu的利

用率。

9.根据本发明的制备方法,优选地,所述的三价铝源选自氢氧化铝、氧化铝、异丙醇铝、偏铝酸钠中的一种或多种。更优选地,三价铝源为偏铝酸钠。这样有利于提高cu-ssz-13分子筛在高温下的催化活性。

10.根据本发明的制备方法,优选地,所述的一价钠源选自氢氧化钠、碳酸钠中的一种或多种。更优选地,一价钠源为氢氧化钠。这样有利于提高cu-ssz-13分子筛在高温下的催化活性。

11.根据本发明的制备方法,优选地,所述的四价硅源选自硅酸盐、正硅酸乙酯、沉淀二氧化硅、硅溶胶中的一种或多种。更优选地,四价硅源为硅溶胶。这样有利于提高cu-ssz-13分子筛在高温下的催化活性。

12.根据本发明的制备方法,优选地,所述的胆碱阳离子来源于氯化胆碱、氢氧化胆碱、乙酰胆碱中的一种或多种。更优选地,胆碱阳离子来源于氯化胆碱。这样有利于提高cu-ssz-13分子筛在高温下的催化活性。

13.根据本发明的制备方法,优选地,所述的二价铜离子来源于硫酸铜。这样更加有利于形成结构稳定的铜胺络合物,提高cu-ssz-13分子筛在高温下的催化活性和原料中cu的利用率。

14.在本发明中,一价钠源、三价铝源和四价硅源分别以na2o、al2o3和sio2计,各原料的摩尔比如下:一价钠源与三价铝源的摩尔比为1~4:1;优选为1~2:1。四价硅源与三价铝源的摩尔比为10~40:1;优选为10~20:1。二价铜离子与三价铝源的摩尔比为1~4:1;优选为2~3:1。四乙烯五胺与三价铝源的摩尔比为1~4:1;优选为1.5~2.5:1。胆碱阳离子与三价铝源的摩尔比为1~4:1;优选为1~2:1。这样有利于提高cu-ssz-13分子筛在高温下的催化活性和原料中cu的利用率。

15.根据本发明的制备方法,优选地,一价钠源、三价铝源和四价硅源分别以na2o、al2o3和sio2计,一价钠源、三价铝源、四价硅源、二价铜离子、四乙烯五胺和胆碱阳离子的摩尔比为1~4:1:10~40:1~4:1~4:1~4。

16.在本发明的一些实施方式中,一价钠源、三价铝源和四价硅源分别以na2o、al2o3和sio2计,一价钠源、三价铝源、四价硅源、二价铜离子、四乙烯五胺和胆碱阳离子的摩尔比为1~2:1:10~20:2~3:1.5~2.5:1~2。

17.上述原料可以通过水热法制备cu-ssz-13分子筛。优选地,可以通过如下方法制备cu-ssz-13分子筛:(1)将含二价铜离子的物质和四乙烯五胺依次加入三价铝源形成的水溶液中,形成第一混合物;(2)将含胆碱阳离子的物质与第一混合物混合,形成第二混合物;将一价钠源与第二混合物混合,形成第三混合物;将四价硅源与第三混合物混合,形成第四混合物;(3)将第四混合物在进行晶化;将晶化后的产物洗涤,然后干燥。优选地,四乙烯五胺通过滴加的方式加入到水溶液中。这样能够制得高温催化活性高的cu-ssz-13分子筛,并能够提高原料中cu的利用率。

18.在本发明中,三价铝源以al2o3计,三价铝源形成的水溶液中三价铝源与水的摩尔比为1:50~200;优选为1:50~100。

19.在本发明中,步骤(3)中晶化温度可以为140~180℃,晶化时间可以为5天以上。优选地,晶化温度为160~180℃。优选地,晶化时间为5~6天。这样有利于提高cu-ssz-13分子

筛在高温下的催化活性。

20.在本发明中,步骤(3)中干燥的温度为70~120℃;优选为80~110℃。干燥时间可以为8~20h;优选为10~15h。

21.根据本发明的制备方法,优选地,包括如下步骤:

22.(1)将含二价铜离子的物质和四乙烯五胺依次加入三价铝源形成的水溶液中,形成第一混合物;

23.(2)将含胆碱阳离子的物质与第一混合物混合,形成第二混合物;将一价钠源与第二混合物混合,形成第三混合物;将四价硅源与第三混合物混合,形成第四混合物;

24.(3)将第四混合物在140~180℃晶化5天以上;将晶化后的产物洗涤,然后干燥得到一次干燥产物。

25.任选地,上述制备方法中还可以包括将一次干燥产物加入到硝酸铵溶液中处理,洗涤过滤,然后进行二次干燥,得到二次干燥产物;将二次干燥产物在空气中焙烧。

26.在本发明中,硝酸铵溶液的浓度可以为0.5~2mol/l;优选为0.8~1.3mol/l。水浴温度可以为60~95℃;优选为70~90℃。交换时间可以为10~20h;优选为10~15h。二次干燥的温度可以为80~120℃;优选为90~110℃。二次干燥的时间为10~15h;优选为10~13h。焙烧温度可以为400~700℃;优选为500~600℃。焙烧时间可以为6~12h;优选为7~9h。这样有利于提高cu-ssz-13分子筛在高温下的催化活性。

27.根据本发明的制备方法,优选地,将一次干燥产物加入到浓度为0.5~2mol/l的硝酸铵溶液中,60~95℃下处理10~20h,洗涤过滤,然后在80~120℃下二次干燥10~15h,得到二次干燥产物;将二次干燥产物置于空气中,在400~700℃下焙烧6~12h。

28.本发明以铜胺络合物和胆碱阳离子为模板制备cu-ssz-13分子筛降低了生产成本,保持了cu-ssz-13分子筛在高温下的催化活性。进一步地,本发明的方法提高了原料中cu的利用率。

附图说明

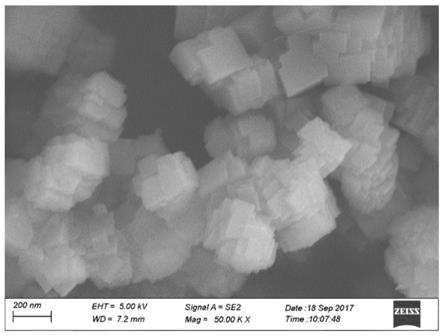

29.图1为实施例3得到的分子筛的扫描电镜图;

30.图2为实施例4得到的分子筛的扫描电镜图;

31.图3为比较例1得到的分子筛的扫描电镜图;

32.图4为比较例2得到的分子筛的扫描电镜图;

33.图5为比较例3得到的分子筛的扫描电镜图;

34.图6为实施例3-4和比较例1-3得到的分子筛的红外衍射光谱;

35.图7为实施例3-4和比较例1-3得到的分子筛在不同温度下的no

x

转化率图。

具体实施方式

36.实施例1

37.(1)在室温下,将1.028g偏铝酸钠和9.45g去离子水形成水溶液;向水溶液中加入2.23g硫酸铜,搅拌均匀后,再滴加2.14g四乙烯五胺,充分搅拌,形成第一混合物。

38.(2)将1.61g氯化胆碱与第一混合物混合均匀,形成第二混合物;将0.76g氢氧化钠与第二混合物混合,搅拌1h,形成第三混合物;将22.15g质量分数为30wt%的硅溶胶与第三

混合物混合,搅拌至形成均匀溶胶,形成第四混合物;

39.(3)将第四混合物装入聚四氟乙烯内衬的钢制水热反应釜中,在170℃晶化5天;将晶化后的产物用去离子水洗涤,然后在100℃干燥12h。

40.实施例2

41.(1)在室温下,将1.03g偏铝酸钠和9.45g去离子水形成水溶液;向水溶液中加入2.23g硫酸铜,搅拌均匀后,再滴加2.14g四乙烯五胺,充分搅拌,形成第一混合物。

42.(2)将1.21g氯化胆碱与第一混合物混合均匀,形成第二混合物;将0.76g氢氧化钠与第二混合物混合,搅拌1h,形成第三混合物;将15.25g质量分数为30wt%的硅溶胶与第三混合物混合,搅拌至形成均匀溶胶,形成第四混合物;

43.(3)将第四混合物装入聚四氟乙烯内衬的钢制水热反应釜中,在150℃晶化5天;将晶化后的产物用去离子水洗涤,然后在100℃干燥12h。

44.实施例3

45.将实施例1得到的一次干燥产物加入到100ml浓度为1mol/l的硝酸铵溶液中,在80℃下处理12h,洗涤过滤,然后在100℃下二次干燥12h,得到二次干燥产物;将二次干燥产物置于空气中,在550℃焙烧8h。

46.实施例4

47.将实施例2得到的一次干燥产物加入到100ml浓度为1mol/l的硝酸铵溶液中,在80℃下处理12h,洗涤过滤,然后在100℃下二次干燥12h,得到二次干燥产物;将二次干燥产物置于空气中,在550℃焙烧8h。

48.比较例1

49.称取1.66g偏铝酸钠溶解于去离子水中,然后缓慢滴加18.86g质量分数为25wt%的n,n,n-三甲基-1-金刚烷铵水溶液,搅拌均匀后,加入1.20g氢氧化钠,搅拌混合0.5h后,在强力搅拌条件下加入19.85g质量分数为30wt%的硅溶胶,搅拌2h得到反应初始凝胶溶液。将反应初始凝胶溶液装入聚四氟乙烯内衬的钢制水热反应釜中,在170℃下反应5天;将反应产物用去离子水洗涤,然后在100℃干燥12h。将一次干燥产物加入到100ml浓度为1mol/l硝酸铵溶液中,在80℃下处理12h后,洗涤过滤,然后在100℃下二次干燥12h,得到二次干燥产物;将二次干燥产物加入到200ml浓度为0.5mol/l的硝酸铜溶液中,在80℃下处理12h后,洗涤过滤,然后于100℃三次干燥12h,得到三次干燥产物。将三次干燥产物置于空气中,在550℃焙烧8h。

50.比较例2

51.称取0.51g偏铝酸钠溶于4.72g去离子水中,充分搅拌后,再加入1.15g硫酸铜,搅拌0.5h之后,滴加1.07g四乙烯五胺,经充分搅拌后再加入0.38g氢氧化钠,搅拌0.5h之后,再加入18.55g质量分数为30wt%的硅溶胶,搅拌3h后,装入聚四氟乙烯内衬的钢制反应釜中,于140℃反应6天;反应完成后,将产物用去离子水充分洗涤、过滤,并于100℃干燥12h。将干燥产物在空气气氛中550℃焙烧8h。

52.比较例3

53.将0.49g偏铝酸钠和3.80g氢氧化钠溶解于18.00g去离子水中,搅拌至完全溶解;再加入2.3g氯化胆碱,充分搅拌15min后,形成混合液。称取19.85g质量分数为30wt%的硅溶胶并逐滴加入到混合液中;滴加过程完成后在室温下老化搅拌12h,得到溶胶;将得到的

溶胶转移到带有聚四氟乙烯内衬的不锈钢水热反应釜中,在140℃下反应5天。反应完成后,将产物用去离子水过滤洗涤至中性。将得到的白色粉末产物在真空干燥箱中干燥20h,然后用去离子水冲洗,将冲洗后的产物在100℃二次干燥12h;将二次干燥后的产物加入到100ml浓度为1mol/l的硝酸铵溶液中,在80℃水浴条件下交换12h后,充分洗涤过滤,然后在100℃下三次干燥12h;将三次干燥后的产物溶于200ml浓度为0.5mol/l的硝酸铜溶液,在80℃水浴条件下交换12h后,充分洗涤过滤,然后于100℃四次干燥12h,将四次干燥产物在空气气氛中550℃焙烧8h。

54.实验例

55.检测上述实施例3-4和比较例2原料中cu的利用率。实施例3-4和比较例1-3制得的分子筛催化no

x

的转化率。所得结果如表2和图7所示。具体方法如下:

56.(1)原料中cu的利用率:

57.等离子发射光谱发对制备好的样品进行cu含量表征,根据表征结果得到负载到分子筛中的cu离子含量,记cu1,不同制备方法中初始添加cu含量,记cu0,根据公式:

58.cu的利用率=cu1/cu059.得出每批次制备催化剂中cu的利用率。

60.(2)催化no

x

的转化率:

61.采用ftir-850傅里叶红外色谱分析议对催化剂粉体性能进行测试。所需气体模拟柴油车尾气,气体组分及体积浓度分别为:(200

±

50)ppm no,(200

±

50)ppm nh3,(10

±

2)%o2,(10

±

5)%h2o,(4.5

±

0.5)%co2,(200

±

50)ppm co,(50

±

50)ppm c3h6,n2为平衡气,nh3/no体积比为0.5~1.5。分子筛催化剂性能评价的测试条件如表1所示。

62.表1、分子筛催化剂性能评价的测试条件

63.空速(h-1

)温度(℃)测试步长(℃)60000

±

2000150

±

5~600

±

525~50

64.表2

65.序号原料中cu的利用率/%550℃条件下no

x

转化率/%实施例35680实施例45379比较例125.563比较例22664.5比较例32282

66.本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。