1.本发明涉及包含氧化锆作为主成分的陶瓷烧结体及陶瓷粉末。

背景技术:

2.以往,在各种技术领域中,要求兼顾比较高的强度和比较高的韧性的陶瓷烧结体(陶瓷粉末经成形、烧成而成的烧结体)。作为这样的陶瓷烧结体的一个例子,在下述专利文献1中列举了适于人工关节等的陶瓷烧结体。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2005

‑

131081号公报

技术实现要素:

6.发明要解决的课题

7.例如在刀具等用途中,要求陶瓷烧结体兼顾更高的强度和韧性。

8.用于解决课题的手段

9.本发明的陶瓷烧结体是包含氧化锆作为主成分的陶瓷烧结体,其具备多个烧结体晶体和位于多个烧结体晶体之间的晶界部,至少包含ceo2(氧化铈),与烧结体晶体的中央区域相比,晶界部的ce的含量大。

10.本发明的陶瓷烧结体和陶瓷粉末包含如下的氧化锆系复合氧化物,所述氧化锆系复合氧化物中,在氧化锆为75~95质量%、氧化铝为5~25质量%、氧化锆和氧化铝的总和为100质量%时,包含0.2~0.4质量%的氧化锌,其中,氧化锆包含含有1.5~2.8摩尔%的y2o3(氧化钇)的部分稳定化氧化锆以及含有8~12摩尔%的ceo2的部分稳定化氧化锆,含有y2o3的部分稳定化氧化锆相对于氧化锆总量的比率为15~50%。

11.本发明的刀具具备含有上述陶瓷烧结体的刀体。此外,本发明的夹具具备含有上述陶瓷烧结体的切削部或耐磨损部。

12.发明效果

13.本发明的陶瓷烧结体具有高抗弯强度和高断裂韧性。

附图说明

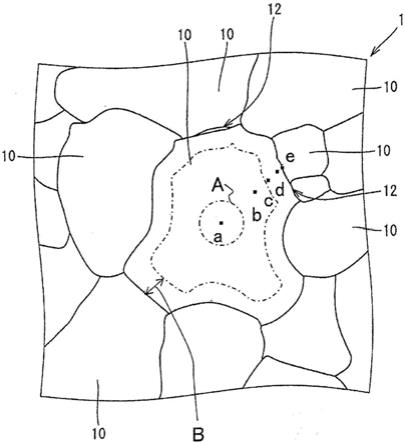

14.图1是本发明的一个实施方式的陶瓷烧结体的示意表面放大图。

15.图2是本发明的一个实施方式的陶瓷烧结体的表面放大照片的一个例子。

16.图3是表示图2所示的陶瓷烧结体中的各元素的含有比例的数据。

17.图4是图2所示的陶瓷烧结体的其他部分的透射型电子显微镜照片。

具体实施方式

18.以下,参照附图对本发明的陶瓷烧结体的一个实施方式进行说明。图1是本发明的

陶瓷烧结体的示意表面放大图的一个例子。图2是本发明的陶瓷烧结体的表面的透射型电子显微镜照片(tem照片)的一个例子。图1的表面放大图是以图2的tem照片为基础描绘的图。

19.图1和图2所示的陶瓷烧结体1(以下,有时仅记载为烧结体1)包含氧化锆作为主成分,具备多个烧结体晶体10和位于多个烧结体晶体10之间的晶界部12。烧结体晶体10至少包含ceo2,与烧结体晶体10的中央区域a相比,晶界部12的ce的含量大。

20.图3是表示图1所示的烧结体晶体10中的除了氧化锆以外的成分的含有比例的一个例子的图。即,图3表示在图1和图2所示的a、b、c、d和e的各点中使用能量色散型x射线分光器(thermo scientific公司制eds分析仪:nss300e)测定的各元素的比例。测定条件设为加速电压:200kv、测定livetime:50sec。图1和图2的点a包含于中央区域a,点e包含于晶界部12。其他的点b、c和d是在连结点a与点e的直线上以该顺序设定的任意的测定点。优选在图1所示的端部区域b、以及中央区域a与端部区域b之间的区域中分别具有点b、c和d中的至少1个测定点。

21.具体而言,关于氧化锆以外的成分的含有比例,相对于烧结体晶体10的中央区域a的ce含量(100质量%),晶界部12的ce含量可以为110质量%以上,优选为120质量%以上,进一步可以为150质量%以下,优选为140质量%以下。

22.根据图3所示的结果可知,定量地确认到:在晶界部12,氧化锆的稳定化所需的ce的含量多,与此相对,在中央区域a,氧化锆的稳定化所需的ce的含量少。该含量之差表示在烧结体晶体10的内部对于应力诱导相变所需的临界应力存在不同的区域,各自具有强度或韧性上升的效果。

23.即,与烧结体晶体10的中央区域a相比,晶界部12的ce的含量大,由此,在晶界部12处,氧化锆的稳定化得以推进。其结果是,应力诱导相变所需的临界应力变高,带来强度上升的效果。另一方面,中央区域a的氧化锆的稳定化所需的ce的含量变少。因此,应力诱导相变所需的临界应力变低,韧性变高。中央区域a是指电子显微镜照片图像中的从烧结体晶体10的外接圆的中心起具有该外接圆的半径的50%的半径的圆的区域。

24.根据图3所示的结果明确了,在本实施方式中,烧结体晶体10的ce的含量,与烧结体晶体10的中央区域a相比,在靠近晶界部12的端部区域b高。端部区域b是指相对于连接从晶界部12到中央区域a的中心的线段的全长,从晶界部12起的长度为10%的区域。晶界部12的ce含量从烧结体晶体10的中央区域a向晶界部12逐渐增加。

25.由此,烧结体晶体10的从晶界部12到中央区域a连续地产生氧化锆的稳定化状态的变化。其结果是,应力诱导相变所需的临界应力高的部分和低的部分保持调和而共存,具有兼顾陶瓷烧结体整体的强度和韧性的效果。

26.在图1中,点a包含在中央区域a中,点c和点d包含在端部区域b中。从点c到点e,ce的含量逐渐增加。由此,在本实施方式的烧结体晶体10中,有助于氧化锆的稳定化状态连续变化的应力诱导相变的相夹着端部区域b而形成于其他晶相间。其结果是,具有提高对晶粒内和晶界起点的破坏的阻力、提高陶瓷烧结体的强度和韧性值的效果。

27.晶界部12的ce的含量为8质量%以上且15质量%以下。在晶界部12的ce的含量为这样的范围的情况下,可以得到强度和韧性比较高的烧结体。

28.图4是与图1不同的部分的烧结体1的透射型电子显微镜照片的一个例子。本实施

方式的烧结体1中,至少1个烧结体晶体10在内部具备氧化铝的纳米粒子14。由此,在烧结体晶体10的氧化锆内形成纳米级的晶界部,具有在氧化锆内也产生上述强度和韧性的强化机制的效果。其结果是,陶瓷烧结体整体的强度和韧性提高。

29.氧化铝的纳米粒子14的粒径优选为0.8μm以下,更优选为0.5μm以下,优选为0.01μm以上。在氧化锆内存在的纳米级的氧化铝的粒径为0.8μm以下的情况下,是与其他氧化铝的结晶粒径不同的粒径。因此,更容易参与作为本发明的特征的氧化锆内的ce的稠化机制的复杂化,更有助于陶瓷烧结体的强度和韧性的提高。

30.本实施方式的烧结体1包含氧化锆系复合氧化物,所述氧化锆系复合氧化物中,氧化锆为75~95质量%、氧化铝为5~25质量%、氧化锆与氧化铝的总和为100质量%时,包含0.2~0.4质量%的氧化锌。氧化锆具有包含1.5~2.8摩尔%的y2o3的部分稳定化氧化锆与包含8~12摩尔%的ceo2的部分稳定化氧化锆的混合相,包含y2o3的部分稳定化氧化锆的比率为氧化锆总量,即部分稳定化氧化锆的混合相整体的15~50%。

31.具有这样的组成的烧结体1通过作为主要组成的氧化锆和氧化铝以各自的浓度存在,从而在陶瓷烧结体整体中有效地产生分散强化机制。此外,通过氧化锌以上述恰当的浓度存在,从而在烧结时在氧化铝或氧化锆晶界部带来作为烧结助剂的效果,具有烧结密度上升的效果。通过氧化锆为含有上述规定的y2o3浓度和ceo2浓度的部分稳定化氧化锆的混合相,从而在陶瓷烧结体整体的氧化锆中,应力诱导相变强化机制所需的临界应力不同的y2o3部分稳定化氧化锆和ceo2部分稳定化氧化锆在宏观范围内分散存在。其结果是,赋予提高氧化锆对于来自外部应力的破坏阻力的阻力响应性的效果。氧化锌不仅在烧结过程中显示出作为烧结助剂的作用,而且形成氧化铝与ceo2的化合物。部分稳定化氧化锆的稳定剂y2o3和ceo2在烧结时在氧化锆相间相互扩散受到浓度分布平衡的作用。但是,氧化锌在烧结过程中在氧化锆的晶界部形成液相时,通过在生成上述氧化铝与ceo2的化合物的方向上产生化学平衡,作为结果,还具有在烧结后的氧化锆的晶界部分形成ce浓度稠化的区域的效果。

32.烧结体1包含氧化锆系复合氧化物(氧化锆

‑

氧化铝复合氧化物)和作为烧结助剂的氧化锌,1450℃常压烧结时的烧结密度以相对于理论密度的相对密度计为97.6%以上。这样的烧结体1具有烧结后的烧结密度高、空隙等导致的陶瓷烧结体内的结构缺陷变小、破坏源减少的效果。其结果是,能够期待这样的烧结体1作为在强度方面可靠性高的陶瓷烧结体的利用。

33.烧结体1的断裂韧性值在if法中可以为12.0mpa

·

m

0.5

以上,在sevnb法中可以为10.0mpa

·

m

0.5

以上。这样的烧结体1具有对破坏时的内部裂纹的发展显示出高阻力的效果,与目前为止的陶瓷烧结体相比,显示出接近于金属的举动。因此,能够应用于以往的陶瓷烧结体中由于断裂韧性值不足而无法使用的金属替代领域。

34.烧结体1的维氏硬度hv50为1100以上。这样的烧结体1比一般的金属材料硬,具有耐磨损性优异的效果。因此,在上述那样的金属替代领域中,能够应用于比金属更要求耐磨损性的领域。烧结体1的3点弯曲破坏时的抗弯强度值为980mpa以上。这样的烧结体1显示出:通过目前为止记载的各种强化机制的效果,即使在与各组成复合化并烧结后,也维持作为氧化锆系陶瓷烧结体原本所具有的特征的、与其他陶瓷烧结体相比较高的强度值。因此,这样的烧结体1适合应用于陶瓷烧结体的结构体。

35.这样,烧结体1具有高断裂韧性值和高抗弯强度值,因此,在用于刀具等时,具有锋利度较长地持续、且不易折损的效果。作为本发明的一个实施方式的具备含有烧结体1的刀体的刀具的锋利度较长地持续,且不易折损。

36.作为本发明的另一个实施方式的、具备含有烧结体1的切削部或耐磨损部的夹具对于提高伴随切削、旋转、滑动、摩擦等的夹具例如各种加工装置的滑动部件、工业用切割器等的功能的可靠性是有效的。

37.为了使该氧化锆以正方晶的形式稳定化、抑制单斜晶和立方晶的析出,氧化锆中的ceo2部分稳定化氧化锆中所含的ceo2的含量优选为8~12摩尔%。出于与上述相同的理由,氧化锆中的y2o3部分稳定化氧化锆中所含的y2o3的含量也优选为1.5~2.8摩尔%。

38.在作为本发明中的氧化锆系复合氧化物的主成分的氧化锆中的ceo2部分稳定化氧化锆中所含的ceo2的含量低于8摩尔%的情况下,作为亚稳定相的单斜晶容易析出。因此,由于烧结工序前后的体积膨胀,有可能成为陶瓷烧结体破坏的原因。另一方面,在ceo2的含量高于12摩尔%的情况下,立方晶增加存在无法发挥作为本烧结体的特征的氧化锆的应力诱导相变机制的倾向。因此,抗弯强度、韧性和硬度有可能降低。氧化锆中的ceo2部分稳定化氧化锆中所含的ceo2的含量可以为9摩尔%以上且11摩尔%以下。

39.另一方面,在氧化锆中的y2o3部分稳定化氧化锆中所含的y2o3的含量低于1.5摩尔%的情况下,与ceo2同样,作为亚稳定相的单斜晶容易析出。因此,由于烧结工序前后的体积膨胀,有可能成为陶瓷烧结体破坏的原因。另一方面,在y2o3的含量高于2.8摩尔%的情况下,立方晶增加,在该情况下也存在损害作为本烧结体的特征的氧化锆的应力诱导相变机理的产生的趋势。因此,抗弯强度、韧性、硬度有可能降低。氧化锆中的y2o3部分稳定化氧化锆中所含的y2o3的含量可以为1.7摩尔%以上且2.6摩尔%以下。

40.在构成本发明中的氧化锆系复合氧化物的氧化锆的比例低于75质量%、氧化铝的比例高于25质量%的情况下,力学特性中特别是韧性有可能降低。另一方面,在氧化锆的比例高于95质量%、氧化铝的比例低于5质量%的情况下,由于氧化铝的减少,从而作为本陶瓷烧结体的特征的ce的浓度的稠化机制相对减少,力学特性中特别是抗弯强度和维氏硬度有可能降低。

41.在本发明的氧化锆系复合氧化物中,从氧化铝参与ce的稠化机制的方面考虑,氧化铝可以存在于氧化锆的晶界。此外,在烧结工序中以一定的比例产生的氧化锆内产生的纳米级的氧化铝粒子参与氧化锆内的ce的稠化机制而发挥使应力诱导相变的临界应力不同的区域复杂化的效果,因此可以存在。

42.在本发明的氧化锆系复合氧化物中,在将氧化锆与氧化铝的总和设为100质量%时,氧化锌的含量优选为0.2~0.4重量%的范围。在氧化锌的含量低于0.2重量%的情况下,作为烧结助剂的效果丧失,陶瓷烧结体中的残留气孔增加,存在烧结密度降低的趋势。因此,在强度方面可靠性有可能降低。另一方面,在氧化锌的含量高于0.4质量%的情况下,存在氧化锌促进氧化铝与ceo2的化合物生成而在陶瓷烧结体内大量生成针状结晶的趋势。其结果是,氧化锆和氧化铝的存在状态不均质化,有可能损害作为本烧结体的特征的强度和韧性的提高。

43.并且,本发明中的氧化锆和氧化铝的平均粒径均可以为1μm以下,从提高抗弯强度和韧性的方面考虑,平均粒径更优选为0.3~0.8μm。

44.在氧化锆和氧化铝的平均粒径为1μm以下的情况下,存在氧化锆结晶难以从正方晶系变化为单斜晶系、韧性难以降低的趋势。由于复合陶瓷中有时存在大的结晶,所以在耐磨损性试验时容易发生氧化锆或氧化铝的粒子的脱落,存在耐磨损性降低的趋势。因此,氧化锆和氧化铝的最大结晶直径优选为2μm以下,特别优选为1.5μm以下。

45.接下来,对本发明的烧结体的制法进行说明。

46.在本发明中,首先,制备陶瓷粉末,将该粉末成形为所期望的形状。陶瓷粉末包含氧化锆系混合粉末,所述氧化锆系混合粉末是通过将包含8~12摩尔%ceo2的第一氧化锆粉末和包含1.5~2.8摩尔%y2o3的第二氧化锆粉末、氧化铝粉末和锌化合物混合而成的。第一氧化锆粉末和第二氧化锆粉末和氧化铝粉末的平均粒径均优选为1μm以下,特别优选为0.8μm以下。第一氧化锆粉末和第二氧化锆粉末的配合量以第一氧化锆粉末50~85质量%和第二氧化锆粉末15~50质量%的比例混合使用。特别是,从提高烧成所得到的复合陶瓷的韧性和机械强度的理由出发,可以含有50~75质量%的第一氧化锆粉末,25~50质量%的第二氧化锆粉末。

47.此外,在本发明中,将包含上述第一氧化锆粉末和第二氧化锆粉末的氧化锆粉末75~95质量%和氧化铝粉末以5~25质量%的比例混合使用。这是因为,如果氧化铝粉末的比例超过该比例,则烧成后的复合陶瓷的断裂韧性值降低,强度值也降低。另一方面,如果氧化铝粉末的比例低于该比例,则存在丧失氧化铝的复合强化机制的趋势。

48.在该情况下,第一氧化锆粉末和第二氧化锆粉末和氧化铝粉末的平均粒径可以使用1μm以下的。在使用平均粒径为1μm以下的粉末的情况下,构成烧结后的复合陶瓷的氧化锆和氧化铝的平均粒径难以变大。优选对各粉末、或将各粉末混合时,通过湿式粉碎等手段将粉末粒子微细化,使第一氧化锆粉末和第二氧化锆粉末以及氧化铝粉末的平均粒径均为恰当的平均粒径的范围即0.1~0.6μm即可。

49.本发明中使用的第一氧化锆粉末和第二氧化锆粉末等氧化锆粉末和氧化铝粉末的纯度优选为99.9%以上。

50.此外,在本发明中,在氧化锆与氧化铝的混合时,优选以0.2~0.4质量%的氧化锌换算添加锌化合物。锌化合物可以以碳酸盐、硝酸盐、硫酸盐或有机化合物等形态添加。例如,优选添加烧结时陶瓷烧结体中不产生气孔那样的灼烧减量少的氧化锌。

51.在该情况下,锌化合物的粒径为0.1~1.0μm,优选为0.1~0.5μm。在锌化合物的粒径为0.1~1.0μm的情况下,烧结时氧化锌难以作为块而残留于氧化锆或氧化铝的晶界部,不易损害作为烧结助剂的效果。本发明中使用的锌化合物的纯度优选为99.9%以上。

52.在本发明中,对这样得到的成形体进行烧结而得到陶瓷烧结体。不需要热等静压烧结,能够在1450℃以下的大气气氛中进行烧结。这是因为,氧化锌通过以恰当的添加量存在而作为烧结助剂起作用,优选在1350~1450℃下进行烧结。如果在1450℃以下的温度下进行烧成,则氧化锆和氧化铝的粒成长变得更平稳,平均结晶直径难以变大到必要以上。其结果是,氧化锆不易从正方晶转变为单斜晶,韧性和耐磨损性更不易降低。作为烧成温度的下限,可以为氧化锌作为烧结助剂而提高烧结性的温度范围即1300℃以上,进一步优选为1350℃以上。

53.在本发明中,陶瓷粉末的调整中使用的氧化锆粉末是通过将ceo2、y2o3和氧化锆粉末进行粉末混合后进行预烧而得到的粉末、或者通过将ce、y和氧化锆的金属盐或醇盐在调

整了ph后的水溶液中混合的方法(以下,有时记载为水解法)而得到的粉末中的任意种。从能够得到具有均匀的粒径且更稳定化的氧化锆的方面考虑,优选通过水解法合成的粉末。

54.【实施例】

55.以下,举出实施例对本发明的陶瓷烧结体进行详细说明,但本发明并不限定于以下的实施例。

56.首先,以成为表1所示的组成的方式配合氧化锆粉末、氧化铝粉末(纯度99.9%,粒径0.5μm)和氧化锌(纯度99.9%,粒径0.2μm),所述氧化锆粉末是将通过水解法制备的包含10摩尔%ceo2的部分稳定化氧化锆粉末(纯度99.9%,粒径0.5μm)和包含2.0摩尔%y2o3的部分稳定化氧化锆粉末(纯度99.9%,粒径0.5μm)以成为表1所示的规定比率的方式混合而成的。混合使用高纯度耐磨损氧化铝球和聚乙烯容器,将ipa(异丙醇)作为溶剂,使用湿式球磨机进行24小时。然后,对干燥得到的陶瓷粉末进行压力成形,在大气中、1350~1450℃下烧成2小时,制作陶瓷烧结体(试样no.1~10)。

57.所得到的陶瓷烧结体的结晶组织观察使用透射型电子显微镜进行。具体而言,将陶瓷烧结体切割成能够设置于透射型电子显微镜试样室内、且适于电子束的透射观察的厚度的尺寸,制作试样no.1。将该试样设置于透射型电子显微镜试样室内,观察基于透射电子束的成像。将其结果示于图2。

58.接下来,对所得到的陶瓷烧结体进行磨削加工,制作4

×3×

35mm的试样。烧结体的密度通过阿基米德法进行测定。抗弯强度通过基于jis

‑

r1601的室温下的3点弯曲强度进行评价。

59.陶瓷烧结体的维氏硬度通过jis

‑

r1610的维氏硬度试验方法进行了评价,断裂韧性值通过jis

‑

r1607的if法进行了评价。本发明中的烧结体具有高强度、韧性,因此各试验的压头压入压力设为50kgf(490n)。将它们的结果示于表1。

60.【表1】

[0061][0062]

*本发明的比较例

[0063]

根据表1可知,本发明的陶瓷烧结体具有高抗弯强度和高断裂韧性。

[0064]

对于试样no.1~10的陶瓷烧结体,陶瓷烧结体上的晶界部和中央区域部的组成浓

度的测定使用扫描型透射电子显微镜的能量色散型x射线分析来进行。测定使用thermo scientific公司制eds分析仪:nss300e,测定条件设为加速电压:200kv,测定livetime:50sec。

[0065]

在图3中示出试样no.1的各元素的含有比例。表2中对于各试样示出烧结体晶体的中央区域的ce含量和晶界部的ce含量。

[0066]

【表2】

[0067]

表示ce元素的含有比例的eds测定结果(浓度(质量%))

[0068][0069]

*本发明的比较例

[0070]

根据表1和表2的数值可知,与烧结体晶体的中央区域相比,晶界部的ce的含量大的陶瓷烧结体具有高的抗弯强度和高的断裂韧性。

[0071]

附图标记说明

[0072]

1:陶瓷烧结体

[0073]

10:烧结体晶体

[0074]

12:晶界部

[0075]

14:氧化铝的纳米粒子

[0076]

a:中央区域

[0077]

b:端部区域

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。