1.本发明属于蜂窝陶瓷领域,尤其涉及一种具有外皮的多孔蜂窝陶瓷的制备方法及其制品。

背景技术:

2.内燃机尾气排放的有害物质主要是nox、hc、co等,是大气污染的主要来源,严重影响着人民的健康以及生活品质。堇青石蜂窝陶瓷由于具有比表面积大、热膨胀系数小等物理特性,成为汽车、船舶、非道路移动机械等内燃机尾气后处理系统的关键部件,可为催化剂提供足够的涂覆表面积,将尾气中nox、hc、co等有害物质通过转化为无害物质,亦可通过壁流式载体如dpf和gpf等本身筋壁内的微孔结构过滤机动车尾气中的碳烟颗粒(pm)。随着国家环保法规颁布实施,对汽车尾气排放标准日渐严苛,汽车后处理系统不断升级,对蜂窝陶瓷载体的使用温度提出更高要求,需要具备更低的热膨胀系数和更优良的抗热冲击性。

3.现有制备方法的蜂窝陶瓷外皮,耐热冲击性差,容易使蜂窝体发生开裂,导致蜂窝陶瓷不能发挥作为催化剂载体或颗粒捕集器的基本功能,如cn105906367a采用堇青石粉、陶瓷纤维、纤维分散剂、硅溶胶和水形成陶瓷浆料,刮涂于蜂窝陶瓷外周面,干燥后形成蜂窝陶瓷外皮,耐热冲击温度仅为500

‑

650℃,cn111170709a将堇青石细粉、陶瓷纤维粉、甲基纤维素混合,制备成混合粉料,然后在混合粉料中加入硅溶胶、乳液进行混合,得到植皮泥料,耐热冲击温度为700℃。

技术实现要素:

4.为了解决上述技术问题,本发明目的在于提供一种制作方法简便,且所制得的具有外皮的多孔蜂窝陶瓷具有较好的耐热冲击性能。

5.为了解决上述技术问题,本发明的技术方案如下:一种具有外皮的多孔蜂窝陶瓷的制备方法,其特征在于,包括如下步骤:

6.步骤1:按重量比为100:10

‑

15:0.5

‑

1:30

‑

40:10

‑

15的比例称取无机填料、陶瓷纤维、有机粘结剂、硅溶胶和水,留备待用;

7.步骤2:将所述步骤1中称取的无机填料、陶瓷纤维和有机粘结剂混匀后得到干粉混合料;

8.步骤3:将所述步骤1中称取的硅溶胶和水混合均匀后得到液体混合料;

9.步骤4:将所述步骤2中所制得的干粉混合料和所述步骤3中所制得的液体混合料混合均匀得到混合浆料;

10.步骤5:将所述步骤4所得到的浆料涂设于蜂窝陶瓷坯体的外周,常温干燥后即得到具有外皮的多孔蜂窝陶瓷。

11.上述技术方案中所述步骤1中无机填料包括电熔石英粉末a、电熔石英粉末b和二氧化硅空心球,其中,所述电熔石英粉末a的d

50

为85

‑

104μm,所述电熔石英粉末b的d

50

为3

‑

5μm。

12.上述技术方案中所述电熔石英粉末a占所述无机填料的质量比为3

‑

20%,所述电熔石英粉末b占所述无机填料的质量比为60

‑

85%,所述二氧化硅空心球占所述无机填料的质量比为8

‑

20%。

13.上述技术方案中所述陶瓷纤维为硅酸铝纤维、含锆硅酸铝纤维、氧化铝纤维、莫来石纤维和石英纤维中一种或多种组成的组合物。

14.上述技术方案中所述陶瓷纤维的平均纤维长度为为50

‑

120μm。

15.上述技术方案中所述有机粘结剂为聚乙烯醇、甲基纤维素、羧甲基纤维素和乙基纤维素中一种或多种组成的组合物。

16.上述技术方案中所述步骤3中的水为去离子水。

17.上述技术方案中所述二氧化硅空心球的壳壁厚度为0.4

‑

0.6μm,其d

50

为25

‑

32μm。

18.本发明的目的之二在于提供一种采用如上所述具有外皮的多孔蜂窝陶瓷的制备方法所制得制品。

19.本发明的有益效果在于:本发明通过添加二氧化硅空心球使得多孔蜂窝陶瓷的外皮层具有低热膨胀系数、高强度、高抗热冲击性、良好的涂布性能,解决了蜂窝陶瓷载体热冲击性差,导致外皮或基体开裂的问题。

附图说明

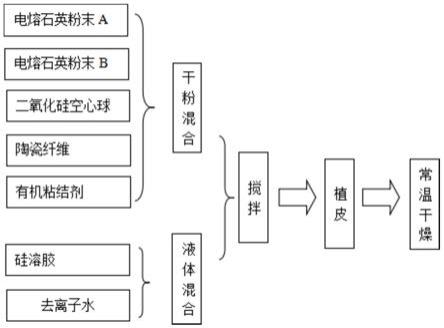

20.图1为多孔蜂窝陶瓷外皮制备工艺流程图;

21.图2为二氧化硅空心球的sem 500倍显微照片;

22.图3为本发明外皮层的sem 500倍显微照片。

具体实施方式

23.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

24.实施例1

25.如图1所示,一种具有外皮的多孔蜂窝陶瓷的制备方法,包括如下步骤,步骤1:按质量分数计,称取20%的d

50

为98μm的电熔石英粉末a,20%的d

50

为5μm的电熔石英粉末b,60%的d

50

为30μm的二氧化硅空心球(如图2所示),三者混合均匀得到无机填料;

26.步骤2:按重量分数计,取100份步骤1所得到的无机填料、13份平均长度为100μm的硅酸铝纤维和1份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取35份硅溶胶和15份去离子水,混合8分钟,得到混合液;

27.步骤3:将步骤2的所制得的干粉和混合液混合,混合时间为15分钟,得到外皮浆料;

28.步骤4:使用步骤3所得外皮浆料通过自动植皮机施涂于蜂窝陶瓷外周,外皮厚度控制在0.6

‑

2mm之间,然后常温干燥48h,即得到具有外皮的多孔蜂窝陶瓷,另外利用步骤3所得到的外皮浆料来浇筑制作25mm

×

25mm

×

25mm的样块(测试耐压强度用)和6mm

×

6mm

×

25mm的样块(测试热膨胀系数用),外皮的放大结构可如图3所示。

29.实施例2

30.同实施例1,其区别在于,所述步骤1中:按质量分数计,称取20%的d

50

为98μm的电

熔石英粉末a,15%的d

50

为5μm的电熔石英粉末b,65%的d

50

为30μm的二氧化硅空心球,三者混合得到无机填料;

31.步骤2:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维和0.8份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和15份去离子水,混合8分钟,得到混合液。

32.实施例3

33.同实施例2,其区别在于,所述步骤1中:按质量分数计,称取17%的d

50

为98μm的电熔石英粉末a,8%的d

50

为5μm的电熔石英粉末b,75%的d

50

为30μm的二氧化硅空心球,三者混合得到无机填料;

34.步骤2:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和10份去离子水,混合8分钟,得到混合液。

35.实施例4

36.同实施例3,其区别在于,所述步骤1中:按质量分数计,称取7%的d

50

为98μm的电熔石英粉末a,8%的d

50

为5μm的电熔石英粉末b,85%的d

50

为30μm的二氧化硅空心球,三者得到无机填料;

37.步骤2:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取35份硅溶胶和15份去离子水,混合8分钟,得到混合液。

38.实施例5

39.同实施例4,其区别在于,所述步骤1中:按质量分数计,称取15%的d

50

为98μm的电熔石英粉末a,20%的d

50

为5μm的电熔石英粉末b,65%的d

50

为30μm的二氧化硅空心球,三者得到无机填料;

40.步骤2:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维和0.8份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取35份硅溶胶和15份去离子水,混合8分钟,得到混合液。

41.实施例6

42.同实施例5,其区别在于,所述步骤1中:按质量分数计,称取8%的d

50

为98μm的电熔石英粉末a,17%的d

50

为5μm的电熔石英粉末b,75%的d

50

为30μm的二氧化硅空心球,三者得到无机填料;

43.步骤2:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维和0.8份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和10份去离子水,混合8分钟,得到混合液。

44.实施例7

45.同实施例6,其区别在于,所述步骤1中:按质量分数计,称取8%的d

50

为98μm的电熔石英粉末a,7%的d

50

为5μm的电熔石英粉末b,85%的d

50

为30μm的二氧化硅空心球,三者得到无机填料;

46.步骤2:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅

溶胶和10份去离子水,混合8分钟,得到混合液。

47.实施例8

48.同实施例7,其区别在于,所述步骤1中:按质量分数计,称取17%的d

50

为98μm的电熔石英粉末a,8%的d

50

为5μm的电熔石英粉末b,75%的d

50

为30μm的二氧化硅空心球,三者得到无机填料;

49.步骤2:按重量分数计,取100份步骤1所得到的无机填料、11份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和10份去离子水,混合8分钟,得到混合液。

50.实施例9

51.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、11份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和11份去离子水,混合8分钟,得到混合液。

52.实施例10

53.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、13份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和11份去离子水,混合8分钟,得到混合液。

54.实施例11

55.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、14份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和12份去离子水,混合8分钟,得到混合液。

56.实施例12

57.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、15份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取40份硅溶胶和12.5份去离子水,混合8分钟,得到混合液。

58.实施例13

59.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为50μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取35份硅溶胶和20份去离子水,混合8分钟,得到混合液。

60.实施例14

61.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为75μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取35份硅溶胶和15份去离子水,混合8分钟,得到混合液。

62.实施例15

63.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为120μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,其混合时间1小时,另取35份硅溶胶和10份去离子水,混合8分钟,得到混合液。

64.实施例16

65.同实施例8,其区别在于,所述步骤2中:按重量分数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的含锆硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到

干粉,其混合时间1小时,另取35份硅溶胶和15份去离子水,混合8分钟,得到混合液。

66.实施例17

67.同实施例16,其区别在于,所述步骤2中含锆硅酸铝纤维由氧化铝纤维替代。

68.实施例18

69.同实施例16,其区别在于,所述步骤2中含锆硅酸铝纤维由莫来石纤维替代。

70.实施例19

71.同实施例16,其区别在于,所述步骤2中含锆硅酸铝纤维由石英纤维替代。

72.实施例20

73.同实施例18,其区别在于,所述步骤2中甲基纤维素由聚乙烯醇替代。

74.实施例21

75.同实施例18,其区别在于,所述步骤2中甲基纤维素由羧甲基纤维素替代。

76.实施例22

77.同实施例18,其区别在于,所述步骤2中甲基纤维素由乙基纤维素替代。

78.比较例1

79.同实施例1,其区别在于,所述步骤1中:参照专利cn105906367a按质量份数计,称取40%的d

50

为30μm的堇青石粉和60%的d

50

为15μm的堇青石粉,得到无机填料;

80.步骤2:按重量份数计,取100份步骤1所得到的无机填料、10份平均长度为100μm的硅酸铝纤维、2.5份的硬质酸钠和0.75份的甲基纤维素进行干粉混合得到干粉,混合时间1小时,另取55份硅溶胶和30份去离子水,混合8分钟,得到混合液。

81.比较例2:

82.同实施例1,其区别在于,所述步骤1中:按质量份数计,称取80%的d

50

为98μm的电熔石英粉末a,20%的d

50

为5μm的电熔石英粉末b,得到无机填料;

83.步骤2:按重量份数计,取100份步骤1所得到的无机填料、15份平均长度为100μm的硅酸铝纤维和0.7份的甲基纤维素进行干粉混合得到干粉,混合时间1小时,另取35份硅溶胶和12.5份去离子水,混合8分钟,得到混合液。

84.对上述的实施例及比较例进行下述评价。

85.为了对实施例及比较例的涂布性和抗热冲击性能作对比,使用各实施例和对比例制得了直径132.1mm、高度127mm,孔密度300cpsi,壁厚8mil的汽油机颗粒捕集器(gpf),当然,多孔蜂窝陶瓷的直径、高度、孔密度和壁厚不仅仅局限于此。

86.检测指标如下:

87.(1)外皮浆料在多孔蜂窝陶瓷结构体上的涂布性

88.将机械磨削好的确定尺寸的多孔蜂窝陶瓷使用自动植皮机植皮,通过肉眼观察所形成的外皮表面来评价涂布性,该评价中,将涂布均匀没有外观缺陷的情形表示为a,将存在涂布不均或涂布自身困难的情形表示为b。

89.(2)将各实施例和比较例所制备的规格为25mm

×

25mm

×

25mm的样块,使用济南中创工业测试系统有限公司的微机控制电子压力试验机进行测试多孔蜂窝陶瓷外皮的耐压强度。

90.(3)将各实施例和比较例所制备的规格为6mm

×

6mm

×

25mm的样块,使用型号为dil402pc的德国耐驰仪器制造有限公司的热膨胀仪测试多孔蜂窝陶瓷的外皮的热膨胀系

数。

91.(4)将各实施例和比较例所制备的具有外皮的多孔蜂窝陶瓷材料制成的汽油机颗粒捕集器(gpf),并将汽油机颗粒捕集器放入保持在规定温度的电炉中,实施抗热冲击性试验,以不大于6℃/min的升温速度将炉温升至标准要求的最低温度650℃,将试样放入炉膛,不得相互接触。

92.待升温至设定温度后保温30min,打开炉门,将汽油机颗粒捕集器取出,在空气中自然冷却至室温,对汽油机颗粒捕集器进行3次循环操作,每一次热循环后观察汽油机颗粒捕集器是否有开裂,如果3次循环后未开裂,则继续升高检测温度,每次升50℃,直至3次循环后出现开裂现象,低于此测试温度的温度则记为抗热冲击温度,测试的最高温度未超过1000℃。

93.将以上实施例和比较例所得产品进行性能测试,结果将下表1中所示。

94.表1各实施例和比较例性能测试结果

95.[0096][0097]

从上述表1中实施例1

‑

22和比较例1

‑

2的测试结果对比分析可以看出:

[0098]

(1)使用二氧化硅空心球的外皮浆料的涂布性能更优异,球形颗粒增加了外皮浆料与多孔蜂窝陶瓷材料之间的润滑性和流动性,使涂布性能更好;

[0099]

(2)使用二氧化硅空心球的外皮层的抗压强度与对比例接近,二氧化硅空心球具有较具有中空窍壳结构,强度高(耐受25mpa抗压不被破坏);

[0100]

(3)使用二氧化硅空心球的外皮层的热膨胀系数(cte)普遍比未使用二氧化硅空心球的对比例低,其抗热冲击温度显著高于对比例,在某些实施例中甚至可高达1000℃;

[0101]

经过试验论证:采用常温干燥的工艺制备出有良好涂布性能、高强度、低热膨胀系数、高抗热冲击性的外皮,满足蜂窝陶瓷使用的恶劣环境,显著提升了蜂窝陶瓷的抗热冲击性能,本发明的制备工艺简单易行,适用于大批量工业化生产。

[0102]

本发明的外皮浆料可以用于制造外周植皮的蜂窝结构体,该外周植皮蜂窝结构体可以应用于但不局限于汽油车、柴油车、化学、钢铁、电力等各种领域中可以优选用作催化剂涂覆用的载体或颗粒过滤器。

[0103]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。